唐山礦選煤廠煤泥精細化生產(chǎn)工藝探索

楊子海

(1.中煤科工集團唐山研究院有限公司,河北 唐山063012;2.河北省煤炭洗選工程技術(shù)研究中心,河北 唐山063012;3.天地(唐山)礦業(yè)科技有限公司,河北 唐山063012)

煤泥的有效處理一直是煉焦煤選煤廠生產(chǎn)管理的難點,在實際生產(chǎn)過程中,煤泥處理主要面臨兩個方面的問題:一是煤泥的分選密度高于原煤的分選密度,加之重介質(zhì)旋流器或跳汰機的有效分選下限較高(在1 mm左右),導(dǎo)致這類設(shè)備無法有效分選煤泥,造成精煤損失;二是煤泥浮選成本比重選成本高,細粒物料進入浮選系統(tǒng),導(dǎo)致生產(chǎn)成本增加。因此,煤泥的精細化生產(chǎn)工藝成為進一步提高選煤廠洗選效率和經(jīng)濟效益的關(guān)鍵[1]。

唐山礦選煤廠隸屬于開灤(集團)有限責(zé)任公司,是一座設(shè)計能力為3.00 Mt/a的煉焦煤選煤廠;經(jīng)多次工藝改造后,實際處理能力達到3.77 Mt/a,目前的選煤工藝為φ1300/920型三產(chǎn)品重介質(zhì)旋流器分選、XJM-S20型浮選機分選的聯(lián)合工藝[2]。入選原煤主要為主焦煤和1/3焦煤,主導(dǎo)產(chǎn)品為低硫低灰煉焦煤,副產(chǎn)品包括矸石、煤泥等。

為了實現(xiàn)該選煤廠煤泥的高效處理,以精煤、中煤、矸石的磁選尾礦及中煤、矸石的合介段篩下物為對象,在研究煤泥密度、粒度特性的基礎(chǔ)上,探索煤泥精細化生產(chǎn)工藝。

1 唐山礦選煤廠選煤工藝

該選煤廠小時處理能力為714.29 t,原煤以不脫泥方式入選,主選設(shè)備選用φ1300/920型三產(chǎn)品重介質(zhì)旋流器和XJM-S20型浮選機,其中浮選機采用“3+2”方式布置。唐山礦選煤廠原煤分選原則流程如圖1所示。

圖1 唐山礦選煤廠原煤分選原則流程

根據(jù)原煤分選原則流程,精煤磁選尾礦經(jīng)弧形篩分級后,煤泥水進入浮選系統(tǒng),中煤、矸石的磁選尾礦采用兩段濃縮方式回收。選煤廠要求總精煤灰分<11%,而重介精煤灰分在9.50%左右,弧形篩的篩上物灰分在15%左右,精煤泥灰分在13%左右,浮選精煤灰分在11%左右,中煤高頻篩的篩上物灰分在35%左右,離心過濾脫水機的脫水物料灰分在38%左右,壓濾煤泥灰分在45%左右。由此可以看出:生產(chǎn)系統(tǒng)對煤泥的分選與分級方式屬于粗放式,生產(chǎn)系統(tǒng)還有潛力可挖。

2 煤泥的粒度和密度特性

2.1 粒度特性

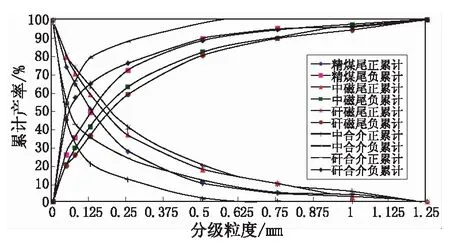

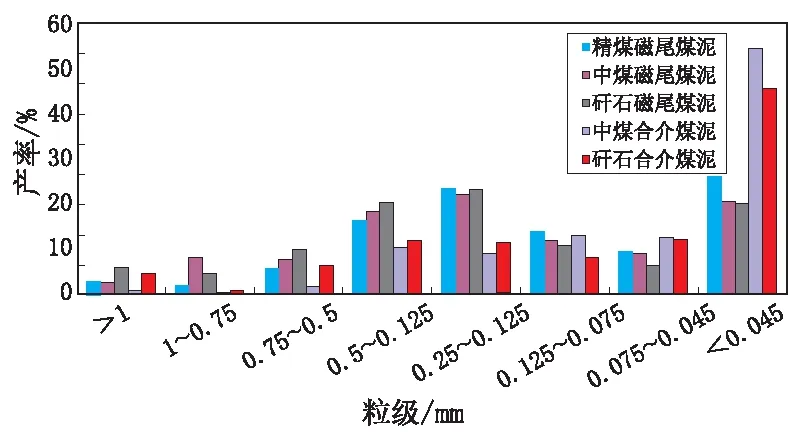

根據(jù)選煤廠生產(chǎn)工藝,分時段采取精煤、中煤、矸石的磁選尾礦煤泥水和中煤、矸石的合介段煤泥水,在脫介、沉淀、烘干的基礎(chǔ)上,分別制得精煤、中煤、矸石的磁選尾礦煤樣和中煤、矸石的合介段煤樣。依據(jù)GB/T 477—2008《煤炭篩分試驗方法》[3],對不同煤樣的粒度組成進行分析,結(jié)果如圖2、圖3、圖4所示。

由圖2可知:五個煤樣的整體粒度均偏細,粒度特性曲線的交點均在0.125 mm左右,說明通過分級去除細粒的難度較大。

由圖3、圖4可知:

(1)精煤、中煤、矸石的磁選尾礦中>0.125 mm粒級的灰分差異較大,隨著粒度的變細,三者的灰分差異減小,<0.045 mm粒級的灰分基本相當,說明重介質(zhì)旋流器對煤泥的分選效果隨粒度變細而變差。

圖2 五個煤樣的粒度特性曲線

圖3 五個煤樣的粒級和產(chǎn)率對比結(jié)果

圖4 五個煤樣的粒級和灰分對比結(jié)果

(2)在三種磁選尾礦中,精煤磁選尾礦的高灰細泥含量最高,<0.125 mm粒級的產(chǎn)率為49.01%,灰分為24.92%;>0.125 mm粒級的累計產(chǎn)率為50.99%,累計灰分為13.02%;>0.25 mm粒級的累計產(chǎn)率為27.69%,累計灰分為10.69%,符合精煤產(chǎn)品質(zhì)量要求,可不經(jīng)分選而直接分級回收。現(xiàn)場檢查發(fā)現(xiàn):弧形篩的篩上物灰分在17%左右,精煤泥的灰分在13%左右,受高灰細泥的影響,其分級效果不理想。對浮選入料檢查發(fā)現(xiàn):>0.25 mm粒級物料占入料的比例在15%左右,這部分可在重選系統(tǒng)有效分選的物料,再次進入浮選系統(tǒng)分選,導(dǎo)致生產(chǎn)成本增加。

(3)中煤、矸石合介段的煤泥粒度更細,細煤泥在脫介篩上先分離后進入合介內(nèi)。中煤、矸石合介內(nèi)的細煤泥返回合介系統(tǒng),并在系統(tǒng)內(nèi)積聚,最終以精煤弧形篩篩下合介分流形式排出,導(dǎo)致精煤磁選尾礦內(nèi)的高灰細泥含量高,進而污染精煤泥產(chǎn)品。

2.2 密度特性

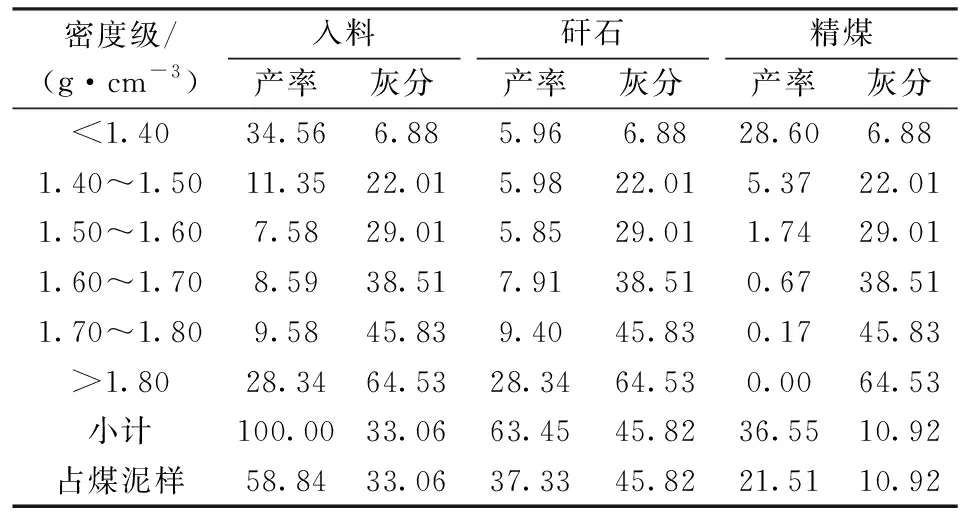

以0.5 mm和0.125 mm作為分級粒度,對五個煤樣進行分級,最終將每個煤樣分成>0.5 mm和0.5~0.125 mm兩個粒級。依據(jù)GB/T 478—2008 《煤炭浮沉試驗方法》[4]進行浮沉試驗,進而得到五個煤樣兩個粒級的密度組成,結(jié)果見表1、表2。

表2 五個煤樣0.5~0.125 mm粒級的密度組成

由表1、表2可知:

(1)煤泥在重介質(zhì)旋流器內(nèi)分選不充分,在>0.125 mm粒級精煤磁選尾礦內(nèi),>1.60 g/cm3密度級的累計產(chǎn)率為6.30%,灰分為55.28%;在>0.125 mm粒級中煤磁選尾礦內(nèi),<1.40 g/cm3密度級的產(chǎn)率為34.56%;>0.125 mm粒級矸石磁選尾礦內(nèi),<1.40 g/cm3密度級的產(chǎn)率為18.81%。這說明精煤磁選尾礦內(nèi)含有未排出的矸石,中煤磁選尾礦、矸石磁選尾礦內(nèi)含有未得到有效分選的精煤。

(2)結(jié)合圖2可知,>0.25 mm粒級精煤磁選尾礦的灰分為10.69%,其中的高密度煤泥并不影響精煤產(chǎn)品質(zhì)量。因此,在相同情況下,精煤合介分流后采用小直徑重介質(zhì)旋流器分選沒有實質(zhì)意義,還會造成精煤泥損失。

(3)結(jié)合圖3得知,中煤合介段的煤泥中>0.5 mm粒級占比僅為1.51%,且<1.40 g/cm3密度級占比為27.63%;0.5~0.125 mm粒級占中煤合介段煤泥的比例為19.36%,<1.40 g/cm3密度級占比為46.75%。這說明中煤合介段煤泥和中煤磁選尾礦、矸石磁選尾礦一樣,含有未得到有效分選的精煤。

3 煤泥精細化生產(chǎn)工藝探索

3.1 精煤磁選尾礦分級工藝

根據(jù)對唐山礦選煤廠煤泥特性的分析可知,高效分級可以直接回收精煤磁選尾礦中的粗顆粒(精煤泥),初步將分級粒度定為0.25 mm。目前,常用的煤泥分級設(shè)備主要有篩分分級設(shè)備(高頻細篩、弧形篩等)和離心分級設(shè)備(分級旋流器)。前者易于磨損,維修量大,對細顆粒分級效率低,但分級精度高,不容易“跑粗”;后者分級效果的影響因素多,但對細顆粒分級效率高。單一的分級設(shè)備難以實現(xiàn)煤泥的高效分級,因此,考慮采用多級分級設(shè)備構(gòu)建分級系統(tǒng),回收>0.25 mm粒級精煤。可以采用細物料分級專用的分級旋流器進行兩段分級,通過控制影響分級旋流器分級效果的入料濃度和入料壓力,保證煤泥的高效分級。在實際生產(chǎn)中,采用自動控制系統(tǒng)控制分級旋流器兩段的入料泵,在監(jiān)測工作壓力和入料濃度的同時,通過控制入料泵的轉(zhuǎn)速和補加循環(huán)水的數(shù)量,可以實現(xiàn)煤泥的高效分級。該工藝可以減少進入高頻篩的煤泥量,有助于減少設(shè)備檢修與維護工作量。精煤磁選尾礦分級原則流程如圖5所示。

圖5 精煤磁選尾礦分級原則流程

3.2 中矸磁選尾礦和中煤合介段煤泥分選工藝

根據(jù)上述分析,對綜合后的>0.125 mm粒級中矸磁選尾礦和中煤合介段煤泥分選效果進行預(yù)測。預(yù)測時,采用煤泥重介質(zhì)旋流器對其進行分選,可能偏差取0.10,中矸磁選尾礦的分選密度為1.44 g/cm3,中煤合介段煤泥的分選密度為1.60 g/cm3[5]。預(yù)測結(jié)果見表3、表4、表5。

表3 >0.125 mm粒級中煤磁選尾礦分選效果預(yù)測結(jié)果Table 3 Predicated result of separation of the >0.125 mm magnetic tailings of middling %

表4 >0.125 mm粒級矸石磁選尾礦分選效果預(yù)測結(jié)果Table 4 Predicated result of separation of the >0.125 mm magnetic tailings of refuse %

表5 >0.125 mm粒級中煤合介段煤泥分選效果預(yù)測結(jié)果Table 5 Predicated result of separation of the >0.125 mmunderflow of middling %

由表3可知:>0.125 mm粒級中煤磁選尾礦經(jīng)過分選后,可以得到灰分為10.92%的合格精煤,占煤泥樣的產(chǎn)率為21.51%;>0.125 mm粒級矸石磁選尾礦經(jīng)過分選后,可以得到灰分為10.90%的合格精煤,占煤泥樣的產(chǎn)率為8.85%;>0.125 mm粒級中煤合介段煤泥經(jīng)過分選后,可以得到灰分為10.90%的合格精煤,占煤泥樣的產(chǎn)率為12.25%。

根據(jù)表3預(yù)測結(jié)果,可將脫泥后的中矸磁選尾礦與中煤合介段煤泥合并,再設(shè)立單獨的煤泥重介分選系統(tǒng),進而回收精煤泥。中矸磁選尾礦和中煤合介段煤泥分選工藝如圖6所示。

圖6 中矸磁選尾礦和中煤合介段煤泥分選工藝

在中矸磁選尾礦和中煤合介段煤泥再選工藝中,中煤合介被作為濃介質(zhì)進入煤泥混料桶,不但可以回收其中的精煤泥,而且能夠減少主選合介內(nèi)的煤泥量,進而有效減少精煤合介的分流量,并減少高灰細泥在重介系統(tǒng)內(nèi)的積聚。

該工藝中煤泥重介密度控制系統(tǒng)是獨立的。由于中煤合介內(nèi)的介質(zhì)含量較高,加入分級旋流器底流后,介質(zhì)濃度降低。如果混料密度低于分選密度,由于煤泥重介質(zhì)旋流器是帶錐段的兩產(chǎn)品旋流器,則對分選介質(zhì)有著一定的濃縮作用,通過調(diào)整底流口尺寸可有效控制分選密度;如果混料密度高于分選密度,可以根據(jù)密度計測量的密度調(diào)整補加水量,從而使中煤重介系統(tǒng)的分選密度處于合理范圍內(nèi),從而實現(xiàn)煤泥的自動分選。

3.3 效益預(yù)測

唐山礦選煤廠原煤處理能力為3.77 Mt/a,按照中煤煤泥產(chǎn)率占原煤入選量的2%、精煤產(chǎn)率為15%計算,中煤泥年產(chǎn)量為7.54萬t,每年可回收精煤泥1.131萬t;按照中煤價格500元/t、精煤價格1 000元/t估算,實現(xiàn)精細化生產(chǎn)后,每年可增加收入565.50萬元。

4 結(jié)語

煤泥精細化生產(chǎn)工藝的主旨是實現(xiàn)煤泥的高效分級和分選,其設(shè)備和工藝的普適性和成熟度遠低于主選重介或跳汰,相同的工藝和設(shè)備在部分選煤廠能夠成功運行,而在另外一些選煤廠不一定能夠成功運行。受煤泥特性和主選工藝的雙重影響,煤泥精細化生產(chǎn)難度較大,在工藝設(shè)計中應(yīng)充分考慮不同選煤廠煤質(zhì)特點和工藝結(jié)構(gòu)。