選煤設備智能健康管理系統的研究與應用

胡 煒,辛學銘,葉新功,陳仕琦

(1.沃德(天津)智能技術有限公司,天津300409;2.內蒙古伊泰京粵酸刺溝礦業有限責任公司,內蒙古 鄂爾多斯017000)

傳統的設備運維模式存在成本高昂、效率低下等諸多問題[1-4]。伴隨著《中國制造2025》行動綱領的提出和不斷推進,選煤企業為了能在新的形勢下實現設備“安全可靠和經濟運行”、以及“降本增效”的既定方針,要求設備管理部門突破現有設備管理現狀,優化設備的運維模式,提升企業設備智能管理能力,進而建立一套智能設備健康管控體系,實現設備的安全、可靠、經濟運行[5-7]。

1 選煤設備管理現狀

目前選煤設備管理多采用傳統的日常點巡檢和事后維修相結合的方式,該方式存在以下問題[8-15]:

(1)重要機械部件缺乏有效監測手段,無法準確掌握設備的運行狀態,機組日常維護缺少數據支撐,存在維護盲點。

(2)點檢工作繁重且巡檢難度大,需要配備相當數量的點檢人員和相應的點檢設備。

(3)日常點巡檢存在安全風險,容易造成點檢人員安全事故。

(4)日常點巡檢可能存在點檢不及時的情況,不能準確、及時地評估設備的當前運行狀態。

(5)該方式依據以往經驗,出于安全考慮一般保守地制訂維修策略,缺乏經濟性、可靠性及對關鍵性問題的綜合考慮,易造成維護頻率和維護效率與設備關鍵性水平不相稱,有限的維修/維護資源使用不合理的問題。

(6)設備檢修后缺少客觀數據對檢修狀態進行評估,無法對后期設備的運行維護提供指導。

(7)缺乏統一的設備健康狀態管理體系和平臺,無法對全廠的設備管理進行整合,造成了大量的“信息孤島”,雖然在信息化建設過程中投入了大量的精力和財力,但仍無法實現信息的互聯互通,無法依靠可靠的信息來進行科學決策。

為此,打造融合的設備健康管理平臺,通過多平臺間的信息交互,實現全廠監測設備的多參數統一管理,對企業設備管理效能的提升至關重要。

2 設備智能健康管理系統的搭建

下面以淮北礦業(集團)渦北選煤廠為例來說明設備智能健康管理系統的搭建。

目前,渦北選煤廠已經著手對選煤廠的重點設備實施智能化升級改造,來搭建自己的設備智能健康管理系統。該廠通過搭建新的基于振動和溫度的設備狀態監測系統,并融合前期已經獲取的主要設備的電流、電壓、功率和溫度等監測參數,對設備健康狀態實施了智能化跟蹤與監測,通過評估設備的運行狀態,提前分析和發現設備的潛在故障;通過持續的評估和跟蹤研究對象的運行狀態,預測設備的劣化趨勢,并根據劣化趨勢,合理地制訂設備的運維計劃,如備品備件的準備時間和設備的維修時間,盡可能地延長設備的使用壽命,避免設備的非計劃停機,提高設備的使用效益。搭建的系統架構如圖1所示。

圖1 渦北選煤廠設備健康管理系統架構圖

系統通過在刮板輸送機、帶式輸送機、破碎機、振動篩、泵、空壓機和離心機等重要旋轉類設備的關鍵部位合理布置無線溫度振動一體傳感器,采集到原有設備監測系統無法監測的設備振動和溫度狀態數據;采集的數據經過放大、濾波、A/D轉換和數字信號處理等手段后,基于ZigBee協議將數據傳輸到300 m范圍內的數據采集站,再由數據采集站將數據經過4G網絡/網線或光纖將數據傳輸到現場服務器。

現場服務器負責數據的讀寫,現場客戶端可以通過本地網絡訪問現場服務器的所有歷史數據和實時數據,及時處理系統報警和對數據進行深入分析。現場服務器的數據可經過Internet實時備份到沃德云服務器,沃德為客戶提供了三個面向不同使用者的設備管理平臺。

沃德云平臺主要面向企業管理者,用于總覽系統監測設備的總體狀態分布及趨勢變化情況,從而掌握企業設備的總體運行狀態。

沃德遠程診斷中心面向沃德診斷工程師,負責7×24 h對所有數據進行實時監測,對報警信息進行實時篩分和處理后,準確評估設備的真實運行狀態。若設備存在故障,則負責判定設備故障部位、故障類型和故障嚴重程度,并根據故障信息制定精確的運維建議,反饋到移動端設備健康管理平臺。

移動端設備健康管理平臺面向現場設備工程師,用于接收設備的實時狀態信息和經過診斷工程師分析處理后的信息,根據設備定位信息對附近的故障設備按報警等級,進行及時地分梯度處理,并與診斷工程師進行實時交互。

基于多種成熟的通訊協議,企業原有其他的管理系統可以實現與現場服務器的數據交互,用于獲取搭建振動溫度狀態管理系統的相關數據,避免造成信息孤島,真正地實現多系統的融合,進而實現設備健康的多參數管理。

3 運維優化實例

以渦北選煤廠旋轉類機械設備作為研究對象,基于搭建的設備狀態監測系統,用于評估設備的運行狀態,提前分析、發現研究對象潛在的機械故障;通過持續地評估和跟蹤研究對象的運行狀態,預測設備的劣化趨勢,根據劣化趨勢合理地確定設備的運維措施、備品備件的準備時間和設備的維修時間,以提高設備的使用壽命,避免設備的非計劃停機,增加設備的使用效益。

3.1 電機潤滑不良狀態監測實例

帶式輸送機是渦北選煤廠重要的大型固定設備,擔負著煤炭運輸的重要作用。通過對3002帶式輸送機電機狀態的持續監測,于2018年10月避免了設備因潤滑不良造成的非計劃停機。該設備完成智能化升級后,通過對電機的監測信號進行分析,發現設備非驅動端軸承存在中期軸承,但設備各測點振動趨勢總體穩定。設備振動趨勢如圖2所示。

圖2 10月1日前3002帶式輸送機電機各測點振動趨勢

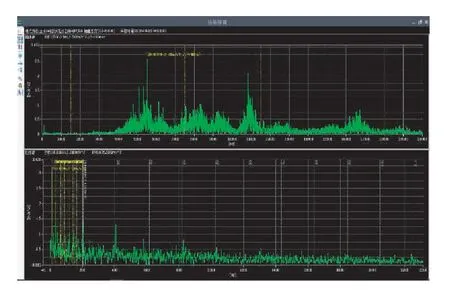

測點高頻測量數據時域信號存在明顯的周期沖擊特征,沖擊頻率約為11 Hz,頻譜主要能量集中在高頻段,主要特征頻率約為204 Hz。測點時-頻域特征如圖3所示。

圖3 3002帶式輸送機電機非驅動端測點時-頻域特征

通過對能量集中的高頻段進行包絡發現,其主要特征頻率為11 Hz及其諧頻和204 Hz及其諧頻。包絡解調特征如圖4所示。

圖4 3002帶式輸送機電機非驅動端測點信號包絡譜

電機轉動頻率約為25 Hz,根據設備傳動結構特點,推測頻率約11 Hz的特征為測點軸承的保持架故障特征,頻率約204 Hz的特征為測點軸承滾道損傷特征,故判定測點軸承存在中期損傷,建議保證設備的潤滑,觀察設備的運行,密切注視設備測點振動的變化趨勢。

10月10日非驅動端測點振動值突然大幅增加,但設備其他測點振動并未存在明顯的增加,推測振動變化應該不是因工況變化導致。各測點振動趨勢如圖5所示。對測點數據進行分析發現,時域能量增加明顯,但測點時域信號并未存在明顯的沖擊,頻譜能量分布與前期一致。對信號進行包絡分析發現,主要特征與前期數據的特征一致,頻率主要為204 Hz及其諧頻。

為進一步判斷,提取了測點的采樣值趨勢,發現在10日5時左右設備啟動后,測點采樣值從低位開始逐漸爬升。測點采樣值趨勢如圖6所示。

對設備各測點的信號進行綜合分析,推斷測點振動變化是因潤滑不良所致,建議及時加注潤滑脂。

圖5 9月25日至10月11日3002帶式輸送機電機各測點振動趨勢

圖6 3002帶式輸送機電機非驅動端測點采樣值趨勢Fig.6 Trend of variation of sampled data obtained at monitoring points on nondrive end of the motor of 3002# belt conveyor

經現場人員及時對電機軸承加注了潤滑油后,設備測點振動基本恢復到前期的振動水平。振動趨勢如圖7所示。由于測點軸承仍存在損傷,建議生產現場對設備加強關注,尤其是設備振動趨勢的變化。

圖7 加注潤滑油后3002帶式輸送機電機各測點振動趨勢

若按照傳統的設備運維模式對該設備進行管理,極有可能因為點檢不及時造成電機軸承的燒毀,從而導致設備的非計劃停機,給企業造成不必要的經濟損失。基于設備健康管理系統對設備運行狀態參數的分析,可精準地制定設備對應狀態下的運維措施,確保了設備持續穩定的運行,顯著提升了設備的運維效果。

3.2 選煤廠減速機軸承損傷狀態監測實例

渦北選煤廠搭建的設備健康管理系統還對209刮板輸送機進行了監測,上線一開始就發現異常,并對監測信號進行分析,發現減速機高速軸軸承存在中期損傷。

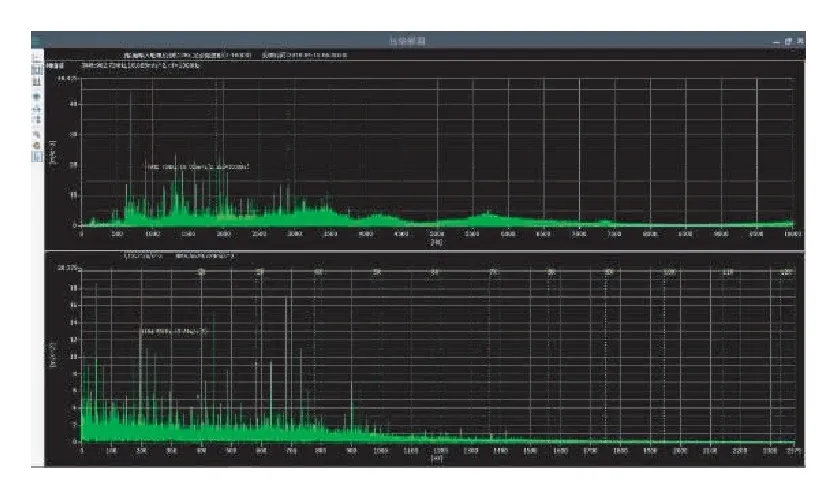

測點時域周期沖擊特征明顯,沖擊頻率約為24.4 Hz,與減速箱高速軸轉動頻率相符。頻域主要特征約為220 Hz及其諧頻,且存在明顯的調制邊帶,調制頻率與高速軸轉動頻率相符。測點信號的時-頻域特征如圖8所示。

圖8 209刮板輸送機減速機高速軸測點時-頻域特征

測點信號解調譜主要特征為高速軸轉動頻率及其諧頻和約為220 Hz及其諧頻,且存在明顯的調制邊帶,調制頻率與高速軸轉動頻率相符。測點信號解調譜如圖9所示。根據設備結構參數,判斷減速機高速軸軸承內圈存在中期損傷,因此建議生產現場保證設備的潤滑,觀察設備的運行,密切關注設備狀態的變化。

圖9 209刮板輸送機減速機高速軸測點解調譜

經一段時間的監測,發現電機各測點振動趨勢總體穩定,減速機各測點的振動趨勢緩慢上升,故建議生產現場取油樣監測潤滑油是否合格,若不合格,及時更換潤滑油。設備振動趨勢如圖10所示。

209刮板輸送機設備監測系統在2018年1月3日上線運行時檢測到設備高速軸電機側高頻測點振動加速度有效值約為7 m/s2,現場運維人員對運行聲音進行偵聽,未見運行聲音存在明顯的異常,且設備溫度穩定,未存在明顯異常。但是,隨著設備運行的持續,該狀況逐漸劣化到2月15日,高速軸電機側高頻測點振動加速度有效值增大為13.5 m/s2,比上線時上升了約92.86%。現場運維人員對設備運行聲音進行偵聽,發現運行聲音存在明顯異常,如果基于以往的運維經驗,現場將進行設備的更換。

圖10 2月5日前209刮板輸送機各測點振動趨勢

但經過診斷工程師對設備狀態參數進行綜合分析,認為設備的振動加速度上升趨勢較為緩慢,且設備的運行溫度未見明顯的提升,建議繼續觀察設備的運行,密切關注設備狀態的變化趨勢。

3月4日后系統監測到該設備振動劣化趨勢開始加劇,診斷工程師建議現場可以準備備件,待設備振動趨勢出現急劇劣化時停機檢修。

4月14日設備振動急劇上升,且設備的溫度出現了明顯的上升,14日8時高速軸電機側高頻測點振動加速度有效值約為71.4 m/s2,較2月15日上升了約428.89%;4月15日6時高速軸電機側高頻測點振動加速度有效值約為196 m/s2,較4月14日8時上升了約174.51%,并且測點時域信號出現了明顯的截波現象,故建議現場停機,及時進行檢修。減速機各高頻段測點的振動趨勢如圖11所示。

4月15日現場停機前減速機高速軸電機側高頻測點時-頻特征如圖12所示。時域波形出現了截波現象,頻域成分較前期更加復雜。

對測點信號進行包絡解調發現,包絡解調成分復雜,顯示軸承內外圈和滾動體均存在損傷。包絡解調特征如圖13所示。

圖11 4月15日前209刮板輸送機減速機各測點振動趨勢

圖12 停機前209刮板輸送機減速機高速軸測點時-頻域特征

圖13 209刮板輸送機減速機高速軸測點信號包絡譜Fig.13 Signal envelope spectrum of high-speed shaft of reducer of 209# scraper conveyor

現場人員對209刮板輸送機減速機進行檢修,拆解后發現,高速軸電機側軸承內圈損傷嚴重,內圈整圈均存在嚴重的點蝕和剝落。軸承損傷照片如圖14所示。若設備不及時停機,繼續運行,則可能造成滾子破裂,導致設備二次損傷。

若基于傳統的設備運維模式對設備進行管理,當現場運維人員發現設備存在明顯異常聲音時,會及時地對設備進行檢修。而基于設備健康管理系統對設備運行狀態參數的分析和持續跟蹤,更加精確地確定了備品準備時間節點和設備檢修時間,相較于傳統的運維模式,至少為設備延長了2個月的使用壽命,提高了設備的使用效益。此外,通過持續的對設備狀態趨勢的跟蹤,可免去傳統運維模式中頻繁的設備點檢,提升了設備點檢效率。

圖14 209刮板輸送機減速機軸承檢修照片

4 結論

通過對選煤廠傳統運行維護模式的研究,結合各生產設備對運維需求的調研結果,渦北選煤廠搭建了設備智能健康管理系統。雖然該系統無法避免設備故障的出現,但通過對設備狀態的持續監測和對監測數據的分析,能發現設備的早期故障,通過優化運維措施,可幫助企業減少設備管理成本,提高設備使用效益,具體可做到:

(1)提前發現設備早期故障,根據故障類型,優化運行維護措施,盡可能避免非計劃停機的發生。

(2)旋轉設備狀態監測系統能夠記錄設備全生命周期的振動和溫度數據,通過對這些數據的挖掘,能夠深入地了解設備故障產生的根本原因,從而優化設備運維管理。

(3)可以根據監測的結果,有針對性制定維護措施,減緩大部件劣化速度,延長設備使用壽命。

(4)通過對設備全生命周期的數據監測與分析,能夠提升管理人員對設備性能的了解,同時通過對設備薄弱環節的分析,還可以對設備的結構和參數進行優化,完善設備制造工藝,從而延長設備使用周期,降低人員點檢強度,降低運維費用。

(5)可通過故障診斷確定故障根源,對損傷部件使用壽命的預測,幫助企業合理制訂檢修維護計劃,從而統籌安排人力及備件準備,縮短備件采購與檢修周期。

(6)可進行有針對性的檢修維護,避免非計劃停機,同時也可避免因局部部件損傷導致的大部件整體故障。

(7)可對檢修后狀態進行評估。設備檢修之后,可對設備檢修質量進行獨立評估,確保設備故障已經消除。