談清遠抽水蓄能電站水輪機座環蝸殼安裝的控制

呂志鵬,黃運福

(1.中國南方電網調峰調頻發電公司清遠蓄能發電有限公司,廣東省清遠市 511853;2.中國水利水電第十四工程局清蓄機電安裝項目部,廣東省清遠市 511853)

1 工程概況

清遠抽水蓄能電站機組由日本東芝設計,國內(東芝水電)生產制作,單機容量為320MW。其座環蝸殼采用兩瓣結構,第1瓣蝸殼重約104t,第2瓣蝸殼重約85.5t,座環法蘭面內徑5.61m。廠內制造后與導水機構部件預裝,各項裝配精度檢查合格后,分解運至現場后在現場完成拼裝、焊接和安裝,座環各法蘭面不再進行二次加工。根據設計要求在座環蝸殼現場安裝、澆筑后,座環法蘭面水平值應在0.05mm/m范圍內,以保證座環與導水機構的裝配精度。

2 工藝難點和主要控制措施

由于該電站座環蝸殼現場不再進行二次加工,必須通過有效的施工工藝,控制好焊接變形、安裝精度以及混凝土澆筑時位移變化,并對各道工序嚴格把關。

針對主要工序存在風險,采用的主要施工措施如下:

(1)在安裝間座環蝸殼拼裝時,為防止座環法蘭面變形,預先把合座環組合法蘭面螺栓,在預緊力約束下完成座環組合縫焊接。

(2)在座環蝸殼在機坑就位調整后,臨時安裝底環、頂蓋、導葉等部件,通過導水機構對座環蝸殼夾緊約束,減小焊接變形對座環水平的影響。

(3)在澆筑前,將底環、錐管與肘管連接,安裝足量錨桿,加以蝸殼保壓狀態時的重量,遠大于混凝土澆筑的上浮力,可防止其上浮。

(4)澆筑過程中,采用多層澆筑方式和合理的澆筑順序,并通過有效的監控措施指導澆筑,減小混凝土澆筑對座環水平影響。

3 主要工藝流程

根據制定的控制措施,制定的工藝流程為:

施工準備→座環蝸殼拼裝→座環蝸殼機坑就位→導水機構與座環蝸殼臨時把合→蝸殼組合縫焊接→蝸殼延伸管焊接→座環蝸殼整體加固→水壓試驗套件安裝→蝸殼水壓試驗→座環蝸殼保壓澆筑→完成與數據復測。

4 施工工藝

4.1 座環蝸殼拼裝

分瓣座環蝸殼運至廠房后,橋機卸車至安裝間,注意用鋼支墩和楔子板配合將其墊高,同時也以便座環水平度的調整工作。

清掃座環分瓣組合法蘭面后,用橋機完成拼裝組合,見圖1。

在焊接前,對座環法蘭面把合螺栓預拉伸,拉伸值為設計50%,焊接后再完成100%的拉伸。要求組合縫應無間隙,局部間隙不能大于0.05mm[1]。

為便于在組合縫焊接時對座環法蘭面的水平監控,座環上法蘭整體水平波浪度調整在0.20mm以內(即小于0.04mm/m),測量儀器采用高精度(0.01mm)水準儀測量。水平合格后,內徑千分尺測量、記錄座環鏜口內徑,應符合廠家設計要求。

圖1 安裝間座環蝸殼拼裝圖Fig.1 Installation of the ring casing assembly drawing

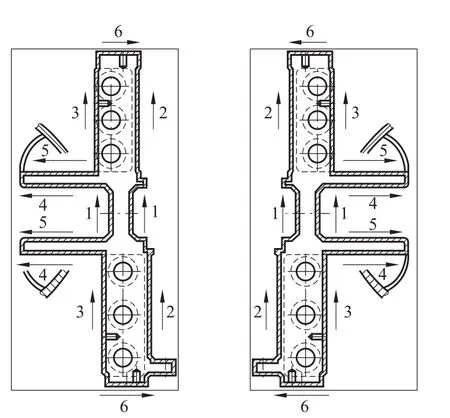

組合面長2.8m、寬約0.5m,為了減少焊接對座環水平影響,組合縫的焊接順序定為:固定導葉區域→座環立面內側→座環立面外側立焊→座環平面區域平焊→座環平面區域仰焊→上下法蘭面平焊、仰焊,圖2為焊接順序圖。

圖2 座環組合縫焊接順序Fig.2 Sequence of welding seam welding

焊接采用手工電弧焊,4名焊工對稱、分段、多層、多道焊接。

注意在填充焊接時,應用錘擊法對焊縫消除應力,除打底和蓋面焊接外。

打底焊的預熱采用火焰加熱,溫度為100~120℃;填充焊接,使用加熱塊預熱至100~120℃;焊接后進行后熱處理,后熱時間1h,溫度控制在200~250℃,降溫時溫差應小于30℃/h。

焊接過程中用百分表對座環的法蘭面實時監控,當天開始焊接前,再用高精度水準儀測量復測,如發現有較大變形,及時采用反變形的措施,確保座環的水平。

焊接完成后,所有焊縫外觀進行100%的檢查,由于是填充焊僅進行PT無損探傷檢查。另外,測量座環上法蘭整體水平波浪應小于0.20mm。

4.2 座環蝸殼機坑就位

座環組合縫焊接合格且機坑基礎具備條件后,座環蝸殼吊裝就位。按要求調整高程、水平和中心至設計要求值。

4.3 導水機構與座環蝸殼臨時把合

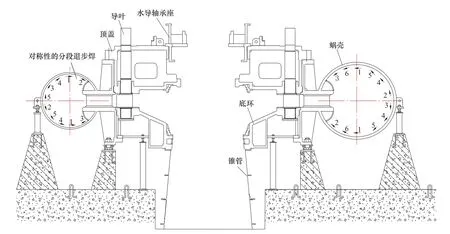

為了防止蝸殼組合縫焊接時出現的焊接應力,造成座環水平發生變形,將安裝頂蓋、底環、導葉和水導軸承座,對座環蝸殼夾緊約束后,實施蝸殼組合縫的焊接,以達到控制座環水平的目的。

組裝流程為:座環蝸殼調整合格→底環與錐管組裝→底環與錐管吊入機坑與底環把合→導葉(奇數或偶數號)吊裝就位→頂蓋吊裝就位→導軸承座安裝→座環蝸殼水平整體調整。

在導水機構各部件吊裝過程中,應實時對座環上蘭面水平監控,如果水平超標及時調整。

4.4 蝸殼組合縫焊接

焊前檢查蝸殼組合縫的錯牙情況,如錯牙超過5%的厚板,用壓碼、楔子板和千斤頂進行校正。焊工經考試合格后方可施焊[1],然后按焊接作業指導書的要求做好預熱、焊接。

焊接預熱采用加熱塊進行,基本與座環組合縫預熱試一致。

由于該電站蝸殼組合縫采用單“V形”坡口,采用焊接順序見圖3。采用4名焊工在兩條組合縫的對稱部位,力求以盡可能相同的焊接工藝及參數施焊——焊接電流、焊接速度、焊接方向、焊接道數和層數,進行多層、多道鑲邊、對稱、分段(分段長度一般為100~150mm)焊接。禁止采用直通的焊接方法,焊接要連續,盡量避免中斷。

圖3 蝸殼環節焊接順序Fig.3 Welding sequence of spiral case

焊接變形監控采用精度水準儀對座環上法蘭水平變化監測(16個點),同時用框式水平儀測量底環抗磨板水平輔助。水平出現異常現象立刻停止焊接,并對所測得的數據進行分析,采用反方向控制焊接順序,調整焊接速度,直至合格為止。

焊接完成后,所有焊縫外觀進行100%的檢查,采用TOFD無損探傷檢查。

4.5 蝸殼延伸管安裝

到貨的蝸殼延伸管有配割余量,在蝸殼組合縫焊接完成后,應根據實際情況配割,完成后安裝與蝸殼對接調整、焊接。

焊接方法與蝸殼環縫的焊接工藝、無損探傷檢測一樣。

4.6 座環蝸殼整體加固

蝸殼焊縫焊接完成后,按順序拆除水導軸承座、頂蓋、導葉。完成后,重新復測座環上法蘭的水平波浪度,要求控制在0.20mm以內,防止后序工序使水平加大而不能滿足設計要求。驗收合格后,對座環蝸殼的基礎板、楔子板、拉錨等緊固件按廠家要求最終焊接固定,以防止蝸殼水壓試驗時出現位移和水平變化。

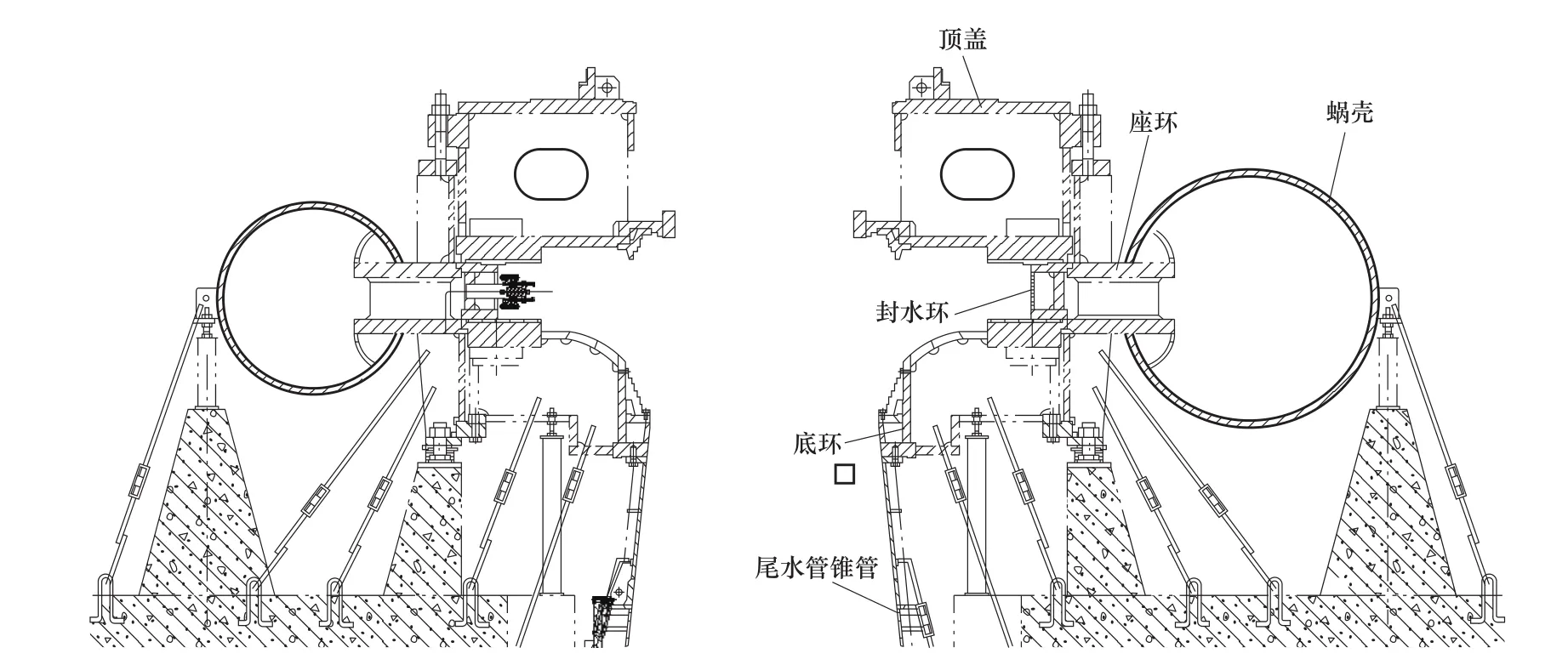

4.7 蝸殼水壓試驗套件安裝

按照設計圖紙將打壓設備(延伸管悶頭、座環封水環)及管路組裝完成,并將蝸殼上的法蘭和測量管妥善封堵,防止水壓試驗時滲漏,圖4為封水環固定示意圖。

為便于在蝸殼水壓試驗時監控蝸殼的外形和水平變化,蝸殼周邊布置百分表監控蝸殼的膨脹情況,測點6點,底環抗磨板處布置框式水平儀監控水平變化情況,測點4個。

4.8 蝸殼水壓試驗

按蝸殼水壓試驗程序進行蝸殼注水、增壓、保壓、降壓。加壓時,控制升壓速度、壓力,實時監控蝸殼各部位的變形情況,如發現漏水、蝸殼變形量太大、座環蝸殼整體位移等異常情況要第一時間停止試驗,在經過處理并再次驗收合格后方可進行試驗。水壓試驗合格后,對座環上法蘭面的水平重新復測,合格后方可進入下一道工序。

4.9 蝸殼保壓澆筑

為防止對蝸殼澆筑混凝土時,產生座環蝸殼浮動、位移,采用全面分層方式澆筑蝸殼,分層高度為1.0~1.5m。第一層先完成錐管的澆筑,先將錐管澆筑固定。第二層澆筑至蝸殼底部位置。由于底環已與座環把合,底環澆筑后可對座環蝸殼的中心進行固定和約束,此時基本無混凝土浮力。第三層澆筑至蝸殼中間位置,以避免產生更大的浮力。第四次澆筑至蝸殼頂部40cm。

通過計算座環蝸殼以及內部的存水,再加上導水機構、封水環、錐管等的總重量,約為澆筑混凝土時的浮力的3倍,只要混凝土澆筑均衡,蝸殼不會上浮。另外,座環蝸殼周邊設置大量的拉緊產生側向下拉力,以及座環蝸殼基礎螺栓等也可以保證蝸殼不產生位移。

圖4 封水環固定示意圖Fig.4 Schematic diagram of sealing water seal ring

每一層混凝土澆筑應對稱進行,控制混凝土澆筑上升速度在200~300mm/h。液態混凝土高度控制在300mm左右。

由于底環、座環、蝸殼陰影區域是無法澆筑密實,澆筑前應對稱預埋澆筑鋼管,以便混凝土填充,出口混凝土壓力應小于10bar(1bar=105Pa),注意將座環蝸殼所有的排氣管、灌漿管口打開。

在進行蝸殼本體澆筑前,務必將蝸殼內部水壓力增壓至設計要求值,并持續保壓至灌漿完成,過程中全程監控保壓,防止混凝土熱量使壓力升高。

在完成錐管澆筑后固定后,以錐管內支撐為固定,設置監控平臺,安裝百分表監控座環蝸殼位移變化情況,要求在第二層和第三層澆筑時進行全程對底環的水平面監控。通過數據指導混凝土澆筑。

5 結束語

座環蝸殼不進行二次加工的優勢主要表現為:①對制造加工、現場安裝調整及混凝土澆筑的精度要求較高,但整個工期會縮短很多,安裝工序也更簡約;②在工廠內部可以進行預裝,能及時發現問題在廠內進行處理,先期解決了一些現場安裝可能出現的問題;③工廠的加工精度比現場進行二次加工的精度更高,保證了設備的質量。

清遠抽水蓄能電站4臺機組的座環蝸殼已完成澆筑工作,各臺機組的座環水平度均勻控制在0.04mm/m,整體水平波浪度小于0.20mm。實踐證明清遠抽水蓄能電站座環蝸殼不進行二次加工通過采用上述有效的施工工藝進行安裝控制,是可行的,可供同類型工程借鑒。

GB/T 8564—2003水輪發電機組安裝技術規范[S].北京:中國標準出版社,2003.

GB/T 8564—2003 Technical specification for installation of hydro generating units[S].Beijing:Standards press of China,2003.

呂志鵬(1983—),男,工程師,主要研究方向:電力系統運行檢修和基建工作等。E-mail:254223354@qq.com

黃運福(1983—),男,工程師,主要研究方向:水輪發電機安裝及維護工作。E-mail:resetboy@126.com