高預應力錨網索支護技術在采空側巷道的應用

王素立

1 工程背景

陽煤一礦81303工作面地面標高+1122~+1224 m,井下標高+634~+683 m,埋深為488~541 m。工作面煤厚5.7~7.3 m,平均6.55 m。煤層直接頂為黑色泥巖,厚度約1.09 m,老頂為石灰巖,由2~4層灰巖夾泥巖組成,裂隙較發育,厚度為11.75 m;煤層偽底為泥巖,厚度為0.05~0.10 m,直接底為砂質泥巖,裂隙發育,厚度為3.59 m。

81303工作面低抽巷,設計長度1600 m,位于煤層上方約10 m,與回風巷間水平距離40 m,沿石灰巖中部泥巖掘進,為巖石巷道。

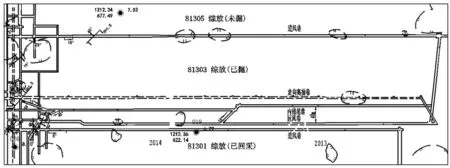

圖1 81303工作面巷道布置

2 原支護方案合理性分析及評估

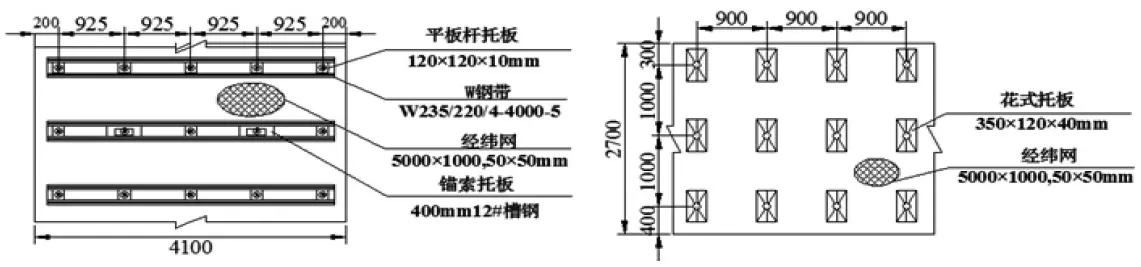

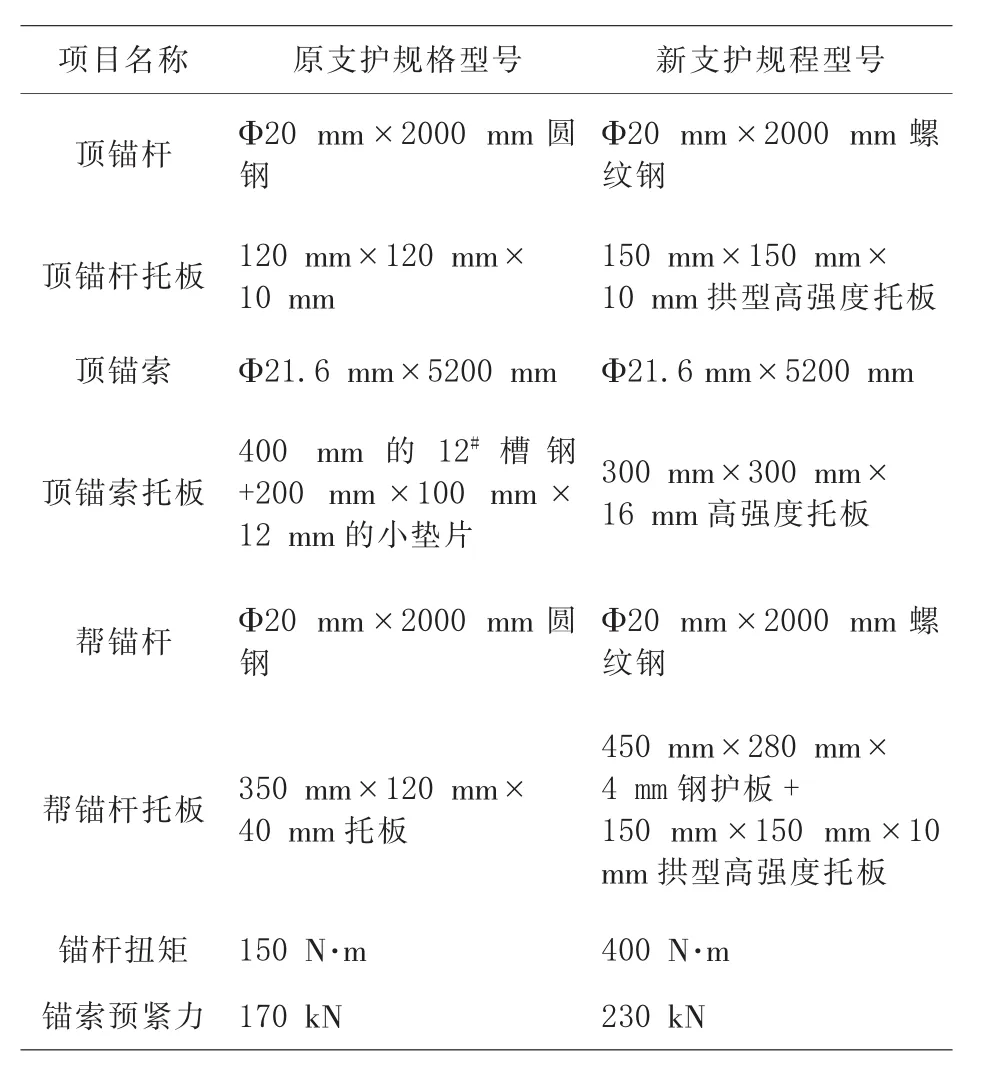

81303低抽巷原支護設計見圖2、表1。

圖2 原錨網索支護布置

巷道掘進前630 m范圍內受到臨近81301工作面采空側的回采動壓影響和81303回風巷的掘進擾動影響,巷道動壓影響明顯,頂板下沉、開裂,兩幫破碎、底鼓劇烈,巷道雖然采區錨索補強和支棚加強支護,但由于原支護設計預應力低,主動支護效果差,無法有效控制巷道變形,巷道頂板和兩幫圍巖持續發生移動、拉伸、剪切破壞,導致巷道頂底移近量最大1.1 m;兩幫移近量最大2 m,原支護設計已無法滿足礦井安全生產要求。為了解決相鄰采空側巷道掘進礦山壓力大,巷道變形嚴重支護困難這一難題,一礦在相鄰采空側工作面低抽巷開展了高預應力錨桿支護技術的試驗和應用。

3 高預應力支護系統

3.1 作用機理

高預應力支護主要目的在于控制錨固區內圍巖的滑動、離層、新裂紋產生、裂隙張開等擴容破壞與變形,從而增強圍巖自身的抗壓強度,改變圍巖的受壓狀態,有效抑制圍巖彎曲變形、拉伸與剪切破壞的出現,最大限度地保持錨固區圍巖的整體性,提高錨固范圍內圍巖的整體穩定性和強度。與傳統被動支護相比,增大了支護對圍巖錯動、離層、滑動的抑制作用,極大的發揮了主動支護作用;其次在錨固區內形成剛度較大的次生承載結構,阻止錨固區外巖層產生離層,有利于改善圍巖深部的應力分布狀態,能形成的承載結構更大。

3.2 支護方案及參數設計

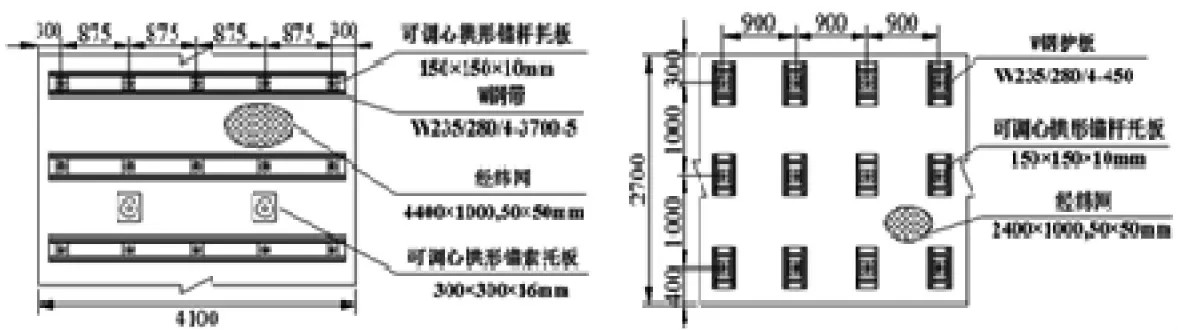

由于錨桿預應力的大小對支護效果非常重要,但單根錨桿預應力的作用范圍是很有限的,必須通過托板、鋼帶和金屬網等配件將錨桿預應力擴散到離錨桿更遠的圍巖中。通過數值模擬分析,并結合工程實踐經驗,確定81303工作面低抽巷采用高預應力錨桿、錨索組合支護系統進行采空側巷道支護如表1所示。

(1)頂板支護

頂錨桿使用20#左旋無縱筋螺紋鋼筋錨桿,長度2.0 m,鋼號335號,錨桿尾部螺紋為M22。錨固劑規格為MSCK2360。鉆孔直徑28 mm,錨固長度為800 mm,設計錨固力強度不低于110 kN。錨桿配件采用高強錨桿配套螺母M22,采用高強托板調心球墊和尼龍墊圈,托板采用拱型高強度托板,高度不小于36 mm,托板尺寸大小為150 mm×150 mm×10 mm,承載能力不小于155 kN。鋼帶采用W鋼帶,鋼帶長度3700 mm,寬度280 mm,厚度4 mm。巷頂鋪設菱形網,材料為10#鐵絲,網孔規格40 mm×40 mm,網片規格5000 mm×1100 mm,兩網之間搭接寬度100 mm,采用16#鐵絲聯接,雙邊雙絲梳辮法孔孔相連,并且不得少于3扣。每排布置5根頂錨桿,錨桿間距875 mm,排距1000 mm。錨桿預緊扭矩不得小于400 N·m,不大于500 N·m。錨索規格為1×7股的Φ17.8 mm高強度低松弛預應力鋼絞線,長度5200 mm,鉆頭直徑28 mm。采用規格為MSK2860樹脂錨固劑,錨固長度為1360 mm。錨索托板配套300 mm×300 mm×16 mm可調心高強度托板及配套鎖具,高度不低于65 mm,承載能力不低于350 kN。頂錨索每間隔一排布置2根錨索,錨索間距1700 mm,排距2000 mm,要求錨索預緊力超張拉至230 kN,損失后不低于180 kN。

(2)巷幫支護

幫錨桿采用20#左旋無縱筋螺紋鋼錨桿,長度2.0 m,鋼號為335號,錨桿尾部螺紋為M22。采用MSCK2860樹脂錨固劑,錨固長度為800 mm,幫錨桿設計錨固力不小于105 kN。配件使用高強錨桿螺母M22,配套高強托板、尼龍墊圈和調心球墊,托板采用高強度拱型托板,高度不小于36 mm,托板尺寸不小于150 mm×150 mm×10 mm,設計承載力不小于154 kN。幫托板采用W鋼護板護幫,鋼護板長450 mm,寬280 mm,厚4 mm。巷幫鋪設菱形網,金屬網材料為10#鐵絲,網片規格5000 mm×1000 mm,網孔規格50 mm×50 mm,兩網間搭接寬度不少于100 mm,采用16#鐵絲聯接,雙邊雙絲梳辮法孔孔相連,且不得少于3扣。巷幫每排布置3根幫錨桿,錨桿間距1000 mm,排距1000 mm,錨 桿預緊扭矩不小于400 N·m,不大于500 N·m。

圖3 高預應力錨網索支護布置

表1 兩種支護參數對比

4 礦壓顯現規律及支護效果評價

高預應力錨桿支護工藝從2016年8月7日夜班開始,試驗地點從81303低抽巷約890 m處開始,截至2016年11月20日,施工了105天,掘進325排,約300 m。同時進行了兩個測站的安裝和監測工作,第一測站位于新支護掘進的70排處,第二測站位于新方案掘進的150排處,每個測站監測內容包括:巷道表面位移量、錨桿錨索受力監測。

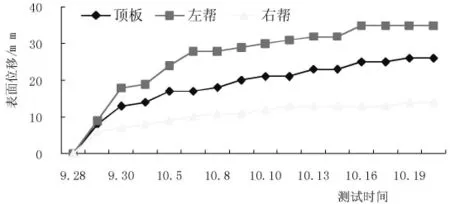

圖4 1#測站表面位移監測曲線

圖5 2#測站表面位移監測曲線

通過兩組測站的表面位移監測可知,巷道兩幫的最大變形量為47 mm,頂板的最大變形量為31 mm。總體來看,巷道整體變形相對于巷道斷面尺寸變形量比例較小,能滿足當初預計的變形要求。從變形時間來看,巷道的變形量主要集中在掘進工作面30 m范圍內,超過此范圍巷道的變形量趨于穩定,巷道圍巖變形量和變形速度較小,巷道支護效果理想,也說明巷道掘進期間圍巖變形得到有效的控制。

5 結語

通過對81303工作面低抽巷高預應力施工工藝的應用,將原來圓鋼錨桿改為335號螺紋鋼錨桿,錨桿預緊力矩從150 N·m增加至400 N·m,錨索預應力從150 kN增加至230 kN,在巷道掘進初期能夠給圍巖施加相應的高預應力,抑制圍巖彎曲變形、拉伸與剪切破壞的出現,發揮主動支護作用,巷道頂板和兩幫得到有效控制,保證了巷道支護的效果。在此基礎上,巷道支護排距從0.9 m提高至1.0 m,支護密度降低,實現了高強度、高剛度、高可靠性和低支護密度“三高一低”支護理念和安全、經濟與合理的設計理念,開辟了相鄰采空側巷道支護的新思路,在陽泉礦區相鄰采空側巷道支護技術優化進程中具有非常積極的意義。

〔1〕蔣金泉,王國際,張登明.等.礦山壓力與巖層控制[D].中國礦業大學出版社,2007(11).

〔2〕康紅普,王金華,等.煤礦錨桿支護支護理論與成套技術.煤炭工業出版社,2007(11).

〔3〕邵國榮.厚煤層大采高綜放開采巷道圍巖控制技術研究[D].遼寧工程技術大學,2011.

〔4〕陳 勇.沿空留巷結構運動穩定機理與控制研究[D].中國礦業大學,2012.

〔5〕王竹春,李軍偉.深井軟弱圍巖巷道變形破壞機理及支護技術研究.煤炭科學技術,2017(4).