連鑄機異常甩坯定位控制系統研究

張金紅 張淑艷 韓 偉

(1.河北工業職業技術學院,石家莊 050091;2.河北鋼鐵集團 石家莊鋼鐵有限責任公司,石家莊 050023)

隨著連鑄技術的不斷發展和完善,連鑄機的鑄坯質量要求越來越高。人們要全程跟蹤鑄坯的質量,分析并對鑄坯進行質量分級,跟蹤缺陷產品,把有缺陷的產品在本生產環節中剔除,這一質量跟蹤技術隨著連鑄技術的發展也需要逐步完善。

在實際的鑄坯生產中,鋼水溫度、鋼水潔凈度等無法達到控制的絕對理想值,所以,塞棒開關不靈活、結晶器液面波動等無法避免,異常坯不可避免會出現。同時,每機每流頭尾坯也是連鑄生產過程中的正常廢品。因此,對于如何減少異常甩坯量,一線鋼鐵企業尤為關注。本文在深入調研的基礎上,從生產實際出發,開發連鑄機異常坯甩廢跟蹤仿真控制系統,根據實際生產數據,進行系統甩廢控制模擬,指導企業實際生產。

1 工藝異常數據采集

1.1 鋼坯澆鑄

鋼水從固定的中包下水口流入結晶器,結晶器具備冷卻功能,從結晶器出水口流出的鋼水已經形成表面結晶為固體而內部仍是液體的形態,進行拉坯操作。結晶器因冷卻鋼水形成鋼坯外殼,容易造成出水口的堵塞,故結晶器需要以一定的振幅和頻率進行上下振動,以免出水口堵塞而引起鋼坯異常,甚至發生鋼水溢流的危險事故。本環節可能造成拉坯數據異常的因素主要是結晶器液面高度、結晶器振幅、結晶器振頻等。

圖1 鑄坯生產工藝

1.2 拉矯成型

澆鑄環節之后,鋼坯進入拉矯環節,如圖1所示。

結晶器環節之后,鋼坯先進入矯直輥,繼續行進然后進入拉坯輥。拉坯輥主要負責拉動鋼坯前進,與結晶器出水口鋼水因重力自動流下的速度進行合理匹配,以確保鋼坯結晶效果和成品率。矯直輥與拉坯輥配合以確保在二者之間的鋼坯為平直光滑的合格產品,如二者配合不好,則會造成鋼坯出現堆鋼起皺或拉伸過細的異常廢坯情況。

在拉矯過程中,需對鋼坯進行淋水冷卻。噴淋水的水量和溫度要在合適的范圍內,以確保在鋼坯到達火切位置被火切機切斷時,能夠完全結晶凝固,且不會冷卻過頭而太過堅硬無法矯直。若噴淋水量不足或水溫過高,則鋼坯內部結晶不徹底,當切開鋼坯時,鋼坯未完全結晶凝固則內部的鋼水噴濺就易發生危險和事故;反之,若水量過大或水溫過低,則導致鋼坯過早堅硬定型,無法拉矯,形成廢坯。

1.3 鋼坯切割

鋼坯經拉矯環節的處理后,即可進行切割,如圖1所示。無論是否因發生異常產生廢坯,人們都要對鋼坯進行切割。當無異常信號發生時,連鑄系統會拉矯出持續不斷的合格鋼坯,此時火切機需要按照固定長度對鋼坯進行切割;但當前面兩個環節中任意一個環節發生任意一種故障或異常時,人們需將本次異常生成的廢坯切除,然后重新恢復合格鋼坯切割的模式。

2 工藝異常數據庫建立

建立影響鑄坯質量異常參數工藝數據庫,并根據對鑄坯外部表面質量和內部質量影響進行分類。影響鑄坯外部表面質量的因素有鑄坯的表面裂紋、氣泡、翻皮、振痕異常、劃傷等。其主要原因有:鑄機各流結晶器銅管的使用壽命可能超過500爐、設定拉速誤差超出±1m/s、中包鋼水過熱度超出10~30℃、一冷水流量或壓力波動范圍超出±10%或溫差大于10℃、自動加渣壓縮空氣壓力低于0.38MPa或流量低于4.0m3/h、結晶器振動實際振頻超出±5spm或者振幅超出±2mm、矯直輥鑄坯溫度低于800℃、矯直編碼器和拉坯技術傳感器計算的長度偏差超過20cm等。

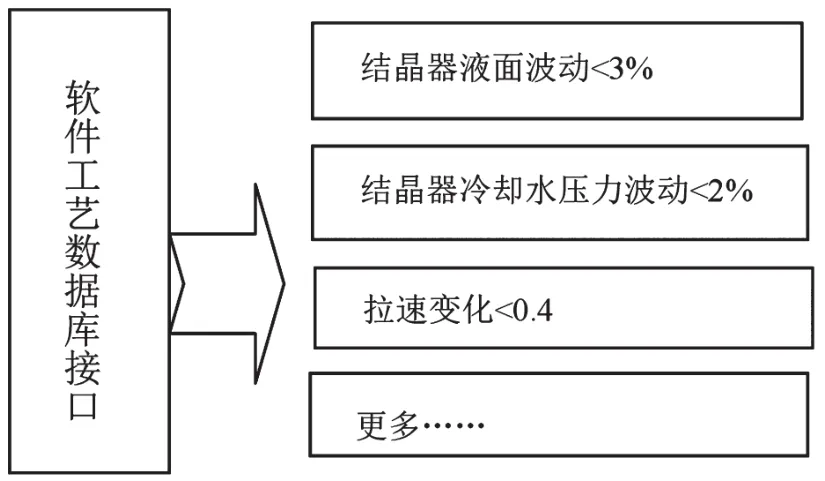

影響鑄坯內部質量的主要因素是鑄坯內部存在缺陷,如夾雜、夾渣、內裂、中心偏析、中心疏松、中心縮孔等。其主要原因有:拉速超過設定拉速0.3m/s、電磁攪拌電流超出±20A或者頻率超出±0.5Hz、保護吹氬壓力低于0.42MPa或者流量低于4.5m3/h、拉矯輥壓力大于5.5MPa或者矯直輥壓力大于4MPa、二冷水各段壓力和流量波動超過±10%、結晶器液位波動超出±5mm、結晶器振動頻率過快等。工藝異常數據包含參數示意圖如圖2所示。

圖2 工藝異常數據庫包含參數

3 定位甩坯控制系統

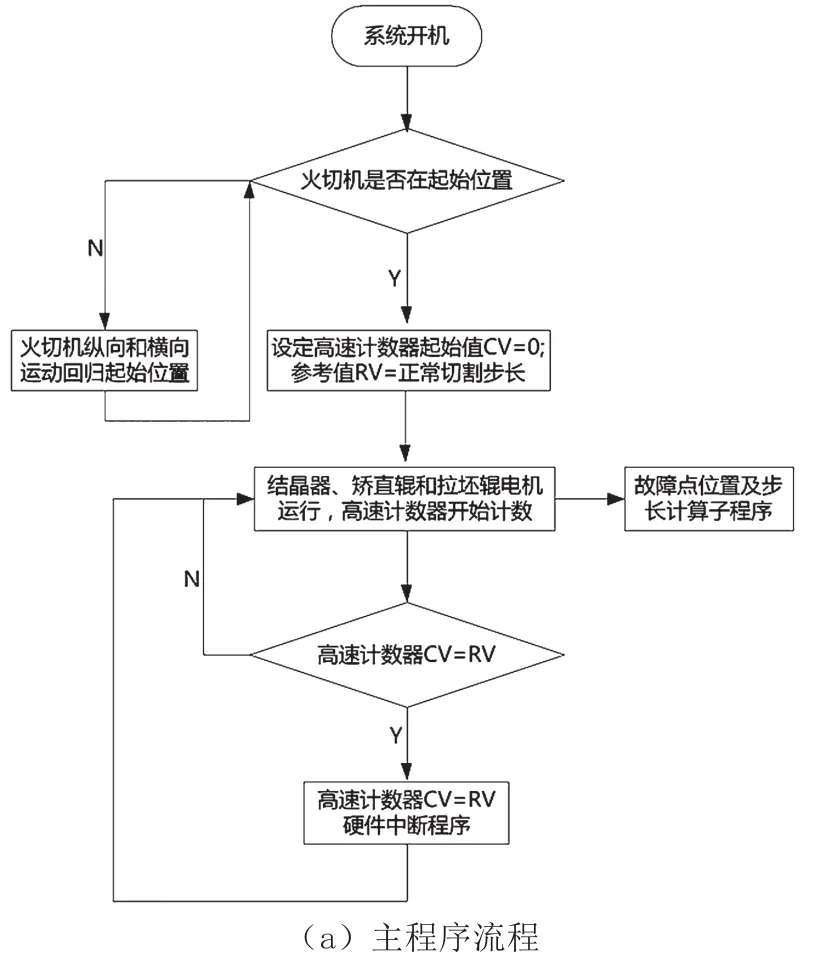

當異常工藝數據庫中的某一異常信號產生后,利用PLC控制程序進行如下運算和操作:首先根據當前拉矯輥轉速編碼器的反饋值,計算當前鋼坯行進速度。根據當前上報的異常信號類型,查詢異常信號數據庫,確定異常發生位置(此工段位置為結晶器鋼水出口,即從這一刻起一直到異常信號消失為止,從結晶器流出的鋼水結晶冷卻形成的鋼坯都為異常,需要切除),判斷當前火切機位置,如火切機不在原點,則火切機首先復位,根據生產工藝已經確定的尺寸(從結晶器出水口到火切機點火起始點的行程距離)及當前鋼坯行進速度,計算異常發生后廢坯運行至切割點所需的時間。根據以上步驟,待鋼坯運行到位的瞬間(異常鋼坯起始點到達火切機切割位置),啟動火切機,火切機以與鋼坯相同的行進方向和速度進行縱向運動,同時火切頭進行橫向運動,在縱向運動的行程范圍內完成橫向運動,本次切割完成。待異常數據信號消失時,重復上述步驟,則兩次切割后,即完成異常工藝數據下的廢坯切割分離工作。異常坯甩廢定位控制系統流程如圖3所示。

圖3 異常坯甩廢定位控制流程

4 結語

當工藝異常參數出現時,本系統會觸發甩坯,通過PLC定位控制系統自動生成鑄坯當前位置的甩坯信號,根據編碼器的計數計算出火切機的位置并且進行切割,然后根據異常參數出現的時間,準確定位需要甩廢鑄坯的長度和當前位置,避免異常坯漏甩或多甩,減少潛在的質量隱患和鑄坯成本損失,提高鑄坯的合格收得率。同時,該控制系統可以應用于自動化專業課的教學,從而為項目化教學提供真實項目載體。

[1]蔡開科.連鑄坯質量控制[M].北京:冶金工業出版社,2010:30-39.

[2]楊永利,董偉光.減少大方坯連鑄機開澆第一包液面波動甩坯措施[J].河北冶金,2013,(9):45-47.

[3]夏德銀.連鑄生產過程中鑄坯質量預測研究[D].沈陽:東北大學,2010:12-13.

[4]Shao Z H,Sawan M E.Stabilisation of Uncertain Singularly Perturbed Systems[J].IEEE Proceedings:Control Theory and Applications,2006,153(1):99-103.

[5]柯磊.連鑄坯質量預測系統及應用[J].冶金自動化,2012,(1):64-67.

[6]韓鵬龍,王若思,王碩明,等.中間包改造對鑄坯質量影響[J].鑄造技術,2014,(3):565-567.

[7]吳濤,李勇波,楊靖.基于SMT32的變頻器+編碼器精確定位控制系統設計[J].機床與液壓,2013,41(14):98-99.

[8]WANG Biao,XIE Zhi,WANG Canrong,etal.Numerical Simulation of Continuous Casting Billet Solidification Based on Pin Shooting Technique[J].Foundry Technology,2007,28(3):435.