機械零件加工中的變形與對策

林 立

(貴州航天電子科技有限公司,貴陽 550009)

機械零件的變形是比較難以控制的,如何降低變形零件出現概率、生產出完美零件值得人們深思。機械零件變形主要受零件結構、大小以及所處位置等因素影響。零件產生變形的原因各不相同,本文分析了其主要原因,以期機械零件加工打造一個完善的平臺,促進我國機械加工行業快速發展。

1 變形的種類和成因

1.1 由外力引起的零件變形現象

首先應該注意的是外力所造成的零件變形,其原因主要可以分為兩種。一是在零件切割加工的過程中,受到切削力的影響,零件會改變受力的方向,所謂的讓刀由此生成。造成這一變化的原因是零件本身的剛性不足。受到力的影響,零件會產生變形,這種變形一般很明顯。在受到力的壓迫時,零件會朝受力方向明顯突出,發生嚴重變形,導致無法進行下一步操作。零件不能達到應有的預定要求,成為廢品。

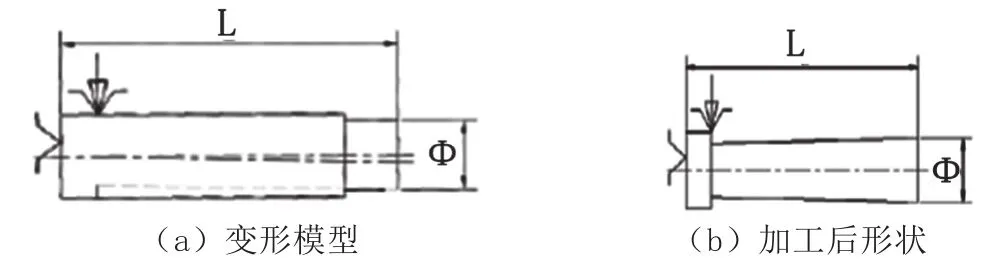

圖1(a)為加工過程中的變形模型,虛線為刀尖軌跡,刀削完成后的零件形成離夾緊端越遠直徑越大的倒錐型,如圖1(b)所示。這就說明,切削力導致零件變形,使得成品不能達到預設的要求。

圖1 外力引起零件變形模型

二是刀削過程中產生的受熱變形。在加工過程中,刀片與毛坯會發生劇烈的表面接觸,接觸點難免會出現高溫現象。如果沒有合適的降溫手段,刀具散熱差,磨損加劇,那么零件在加工過程中就會因為材質耐熱性差和接觸點高溫而產生變形,使得產品無法達到需要的形狀。

1.2 零件在夾固時造成的變形

零件在加工前要進行加緊和固定作業,這也是形成零件變形的一大原因。在零件夾固時,首先應該選擇合適的夾緊點位,并根據夾緊的點位選擇合理的夾緊力度。選擇的夾緊點位和零件的支撐點應達到數量一致。如果一個零件上有幾個夾緊點位,人們就應該注意夾緊的先后順序和夾緊的各個力度。如果操作不當,零件很容易出現變形。

薄壁類零件的形狀和結構的特點導致其具有較低的剛性,在裝夾施力的作用下,它就會產生變形。增大零件與夾具的接觸面積,可有效降低零件裝夾時的變形。例如,在銑削加工薄壁件時,大量使用彈性壓板,目的就是增加接觸零件的受力面積,減少剛性不足的薄壁類零件在加工過程中的變形現象。

1.3 零件在加工后產生的應力變形

零件本身存在內力,這些內力的分布處于一種相對平衡狀態,這就決定了零件在外形上保持相對穩定的特性。但是,零件機械加工會去除部分不需要的毛坯材料,再加上熱處理,這些都會導致內應力發生變化。這時,零件的內力平衡發生改變,導致加工后的零件外形發生變化。

2 應對零件在加工過程中變形的措施

2.1 因刀具作用而產生零件變形的應對措施

當外力產生零件變形時,人們首先要考慮零件在加工中刀具的使用方法和規格性能是否達標。在零件加工中,刀具必須是鋒利的。這樣不僅可以減少刀具與零件之間的切割阻力,還能減少切削時產生的熱量,減少不必要的工件殘余。

其外,要加強加工設備的管理,制定并嚴格執行操作規程,加強機械設備的檢查和維護,不超負荷運行,避免局部加工過程中的超載或過熱等問題的出現。

2.2 降溫處理減少熱量對零件的變形影響

在零件加工過程中,由于刀片和毛坯的接觸,難免會出現摩擦阻力,產生熱量。這些因素都會導致不同程度的零件變形。而切削液的應用是應對這類情況的最好選擇。切削液主要針對切割中產生的摩擦,可以起到潤滑作用,使得加工速度加快,減少阻力產生的熱量,因熱量產生的零件變形現象大大減少。

2.3 加工后變形的應對措施

零件本身具有內力,這些內力的相對平衡保證了零件的形狀相對穩定。加工后,零件經歷部分切除和熱處理,導致內力發生變化,容易發生變形。應對這類變形時,人們可以運用熱處理法,把需要校直的工件疊成一定高度,采用一定的工裝把零件壓緊成平直狀態,然后把工裝和工件一起放入加熱爐中,熱校直后零件的內部組織穩定。加工后內應力消除,可有效防止零件出現變形。

2.4 應對因零件的材質和結構導致的變形

材質和結構是影響零件是否發生變形的重要因素,也就是說,零件的材質和結構特性決定零件的變形概率。在設計零件時,為了盡可能減少這一因素的影響,人們就要認真選擇零件結構和材料。在加工前,人們應該嚴格檢查毛坯的各項設計指標,保證毛坯質量,減少工件變形概率。

同時,要全面考慮并制定加工零件機械的工藝規程。人們要精細安排加工程序或步驟,制定零件的裝備和具體操作規范。只有嚴格落實每一步的制作程序,才能有效控制零件變形。具體的操作要求需要認真分析,例如,在零件的粗精加工中,規定留存合理的時間來消除常見的內應力。

在機械零件加工中,很容易出現個別零件檢查不到位的情況,這便有了零件維修。零件的維修要求有統一的基準,因此零件的加工基準應留有可維修的基準范圍。對已經熱處理過的機械零件而言,預先留存加工的余量、按規定調整零件的尺寸和預加熱變形是非常重要的。在查明零件的變形原因后,人們便可以有針對性地進行維修補救。

3 結語

在機械零件加工的過程中,零件容易發生變形現象,這會影響下一步工序的正常進行。零件變形的種類繁多,其成因也各不相同,本文對零件變形的主要類型和成因進行分析,提出了應對零件變形的具體措施,從而減少零件變形概率,提高生產效率。

[1]張祝琿,梁晗,朱演.機械零件加工過程中存在的問題及相關對策[J].南方農機,2015,46(10):50.

[2]李洪濤.機械零部件加工變形原因分析及應對措施[J].科技創新與應用,2016,(14):110.

[3]丁向琴,周學冬.關于機械零件加工變形原因和改進處理措施分析[J].科技風,2014,(16):261.