基于CATIA二次開發的制動盤摩擦半徑計算技術研究

(南京航空航天大學 機電學院,南京 210016)

0 引言

CATIA作為一款集CAD/CAM/CAE與一體的軟件,提供產品設計、機械加工、分析和模擬等功能,已廣泛應用于汽車[1]、航空航天[2]、船舶制造[3]及水利水電[4]等行業實際生產設計中。通常,我們可以依托其自身強大的功能解決眾多問題。但針對某些特殊問題,CATIA原有功能并不能方便快速地解決,造成實際生產設計效率降低、產品周期延長、成本提高等問題。因此需要針對指定用戶需求進行軟件二次開發,以滿足特殊生產設計需求,從而提高生產效率。而CATIA為適應實際生產設計需求,也提供了相應的二次開發接口供用戶進行軟件功能的模塊化定制。

本文面對CATIA環境下制動盤摩擦半徑采用傳統計算方法難以進行二次開發等問題,提出一種針對CATIA環境的三角網格分割計算摩擦半徑法,并對該計算方法做出詳細介紹。同時通過二次開發的方式進行制動盤摩擦半徑計算系統搭建,并通過標準件數模進行仿真驗證實驗,驗證所述方法的可行性。

1 CATIA二次開發技術

為滿足用戶對軟件功能和性能的要求和軟件本地化、用戶化的要求,CATIA開放了大部分接口,提供了強大的二次開發平臺。CATIA的二次開發接口主要是通過進程內和進程外兩種方式與外部程序通信[5]。CATIA軟件與腳本運行在同一進程地址空間,即為進程內應用程序;CATIA與外部程序在不同進程地址空間運行為進程外應用程序。具體來說,CATIA主要有兩種二次開發方法:一種是使用宏對CATIA進行二次開發,另一種是使用組件應用架構[6](Components Application Architecture)對CATIA進行二次開發。相較而言,CAA方法具有強大的交互、集成功能,可以實現深層次和復雜系統的開發,有良好的開放性和穩定性,且CAA方法綜合了C++本身豐富的庫,具有強大的界面開發功能,本文采用CAA方法對CATIA進行開發。

2 傳統制動盤摩擦半徑計算模型

2.1 計算模型簡介

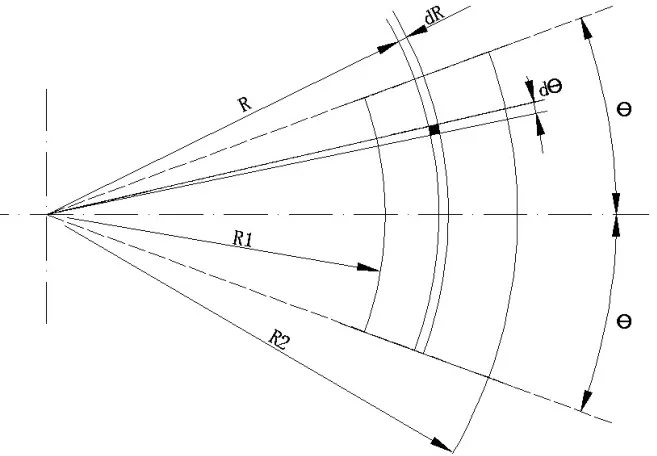

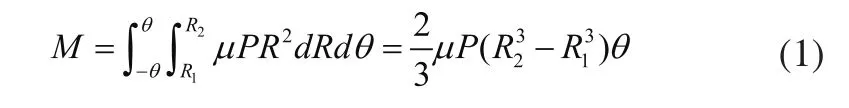

摩擦半徑(Rm)定義為:閘片與制動盤接觸面積的平均半徑即為摩擦半徑。傳統求解摩擦半徑的計算方法[7]如圖1所示。

圖1 制動盤摩擦半徑計算

設:閘片與制動盤之間的摩擦系數為μ,單位面積上的正壓力為P。則單側閘片對制動盤的制動力矩為:

單側閘片對于制動盤的總摩擦力記為:F。則:

所以制動盤摩擦半徑為:

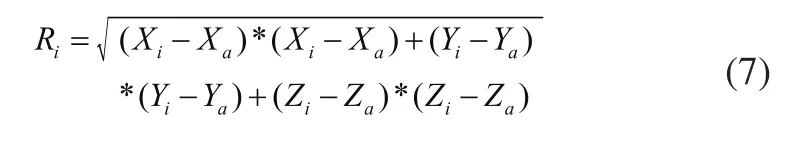

式中,R1代表閘片與制動盤接觸面的內徑,R2代表閘片與制動盤接觸面的外徑。該方法通常應用于標準扇形襯塊,對于形狀復雜的閘片(如圖2所示),在CATIA環境下通過扇形積分單元進行積分的方式計算過程復雜,模型較難以建立。

圖2 復雜形狀閘片

2.2 計算模型缺點

通過對上述方法描述,可以得出該方法具有以下缺點:

1)適用性低。對于形狀復雜的閘片摩擦半徑的計算,難以確定閘片內外半徑,人工確定不免會造成結果失準;

2)求解復雜。對于形狀復雜的閘片摩擦半徑的計算,倘若閘片內部存在特殊形狀及形狀大小不定的孔等特征,在計算時需要將孔等剔除,求解過程過于復雜;

3)不利于軟件自動化實現。通過上述1)、2)可知,若進行軟件自動化實現,因閘片形狀和對稱度無法確認,同時閘片內部形狀未知,使得該方法在CATIA環境下進行軟件化時會遇到計算量大,求解局限性高,難以區分內部孔,邊界條件不定等各種情況,進而造成所得結果不準的情況。

3 基于CAA的計算模型

3.1 計算模型簡介

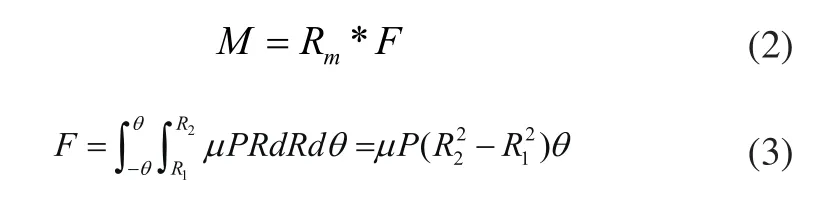

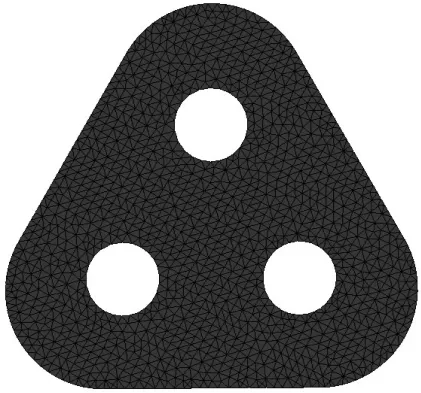

通過傳統計算方法,發現制動盤摩擦半徑基于積分計算而來,即只需將所求區域劃分成相應的積分單元再進行積分求解即可。因此,想到將區域劃分為有限元三角網格,如圖3所示。

圖3 三角網格劃分

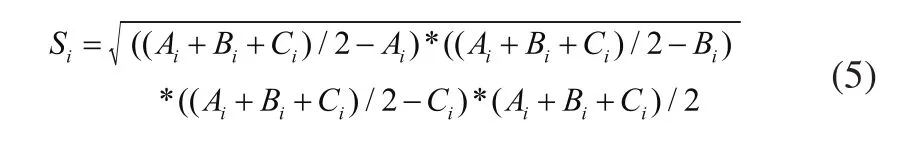

通過式(5)計算圖中第i個三角網格的面積:

式中,Ai、Bi、Ci分別為三角形所對應的三條邊長。同時記第i個三角網格的三個頂點坐標分別為(Xi0,Yi0,Zi0)、(Xi1,Yi1,Zi1)、(Xi2,Yi2,Zi2),再通過式(6)計算第i個三角網格的質心坐標(Xi,Yi,Zi):

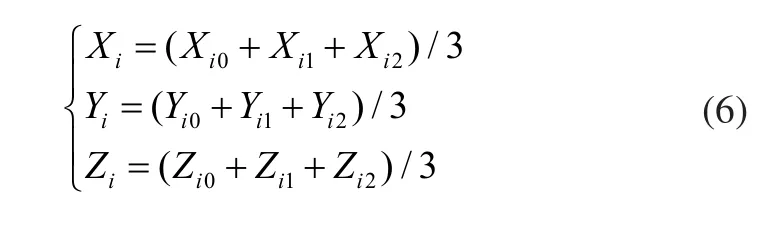

進而依據式(7)計算到所對應制動盤的盤心距離作為所在三角片單元對應的到盤心的半徑Ri。(Xa,Ya,Za)為制動盤在所離散閘片對應平面上的圓心坐標。

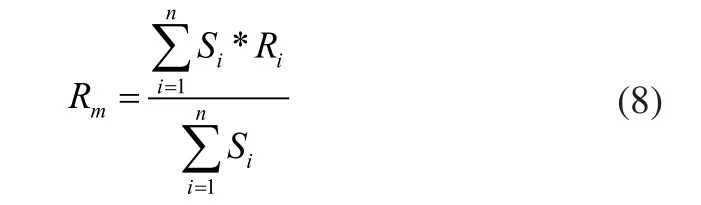

通過上文所述公式求得的三角面片面積Si和三角面片所對應質心到制動盤圓心的半徑Ri,最后依據公式(8)計算,即可得到所需計算的摩擦半徑Rm:

3.2 計算模型優點

由上文可以得出本方法具有以下優點:

1)適用性高。適用于形狀復雜且不對稱的閘片摩擦半徑的計算,不需要獲取R1和R2,不要求理想形狀;

2)自動化可行性高。通過三角網格有限元計算而來的摩擦半徑和傳統積分計算得來的結果本質上具有一致性,都是采用微元積分的思想。且現如今有限元軟件眾多,本文所介紹的方法可適用于其中,方便相關處理,因而自動化可行性高。

4 制動盤摩擦半徑計算系統

4.1 系統設計

為實現制動盤摩擦半徑計算功能,在CATIA環境下搭建相應計算系統,系統功能構成如圖4所示。

圖4 制動盤摩擦半徑計算系統構成

4.2 系統搭建

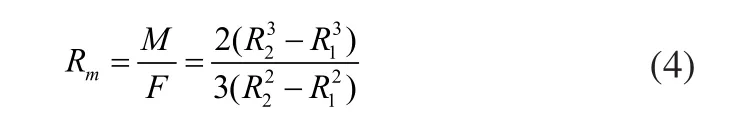

通過CAA技術進行系統搭建。所搭建制動盤摩擦半徑計算系統的工具條界面如圖5所示,從左到右依次為:“Enter Mesh”、“Triangular Mesh”、“Exit Mesh”和“Calculation Friction Radius”這四個按鈕。

圖5 工具條

具體工作步驟為:

1)點擊“Enter Mesh”,CATIA從Part模塊進入到Mesh模塊,默認選擇第一個類型“Static Analysis”,點擊“確定”按鈕。

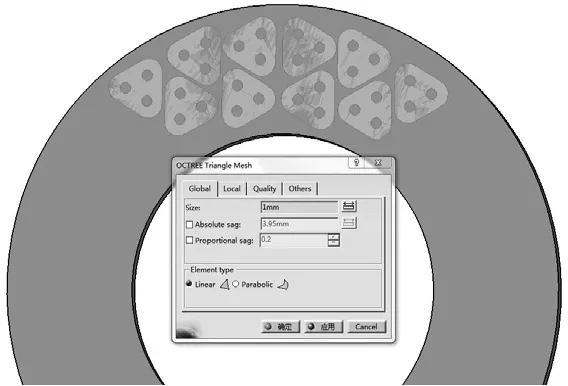

2)點擊“Triangular Mesh”,在結構樹上選中所需數模,本系統一般為制動器“閘片”在制動盤上所提取的對應數模。在Global下設置相應離散參數,系統會根據所設置的閾值判斷是否滿足條件,從而進行離散。如圖6所示。點擊界面上的“應用”按鈕,軟件對所選數模進行三角網格離散,點擊“確定”完成離散。

3)在離散完成后,點擊“Exit Mesh”,系統再次轉到Part模塊下,離散所生成的三角網格相關數據均存儲在系統內部,待下一步運算使用。

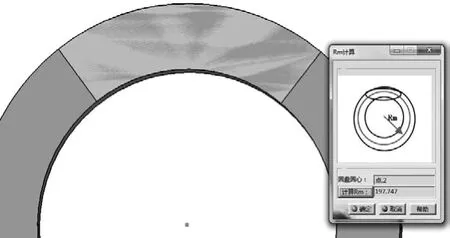

4)點擊“Calculation Friction Radius”,系統彈出如圖7所示對話框,選中所創建的制動盤圓心點,點擊“計算Rm”按鈕,軟件采用前文所述方法進行計算,并將所計算的結果在“計算Rm”按鈕后的文本框顯示出來,單位為mm。

圖6 離散參數設置

圖7 計算Rm

4.3 系統可行性驗證

為驗證所搭建系統的可行性,選取扇形標準件(如圖8所示)進行測試。已知標準件內外徑分別為:161.5mm、230mm,通過式(4)計算可得標準件的等效摩擦半徑為:197.7476mm。通過所搭建的計算系統進行測試,設置離散網格尺寸為1mm。計算結果為:197.747mm,如圖8所示。與式(4)得到的結果相比,偏差小于0.001mm,認為結果一致。從而驗證了所述方法的可行性。

圖8 標準件Rm計算結果

5 結束語

本文闡述了一種基于CATIA二次開發的制動盤摩擦半徑計算方法,給出了計算模型,比較了該方法與傳統計算方法的優缺點,得出所提方法在CATIA環境下更方便于軟件開發、方便自動化實現的結論。同時通過對扇形理想標準件摩擦半徑的計算驗證了所提出方法的合理性及正確性。

另外,當制動盤閘片外徑內徑之比過大即徑向寬度

【】【】過大時[8],不論是傳統方法還是所提方法均會因摩擦襯塊表面在不同半徑處的滑摩速度相差太大使得磨損不均勻,單位壓力分布不均,從而導致計算方法失效,無法準確計算摩擦半徑。理論上本文所提的方法可在后續研究中添加相應權重系數來解決該問題,本文暫未對此作出研究,有待后續跟進。

[1]葉鵬.基于CATIA V5的汽車制動器零件庫研究與開發[D].武漢理工大學,2011.

[2]張俐.CATIA平臺下的機身數字化對接測量軟件開發與應用[J].制造業自動化,2017,39(2):129-133.

[3]曹晶.CATIA船舶結構設計模型與有限元模型數據轉換[D].大連理工大學,2010.

[4]鄭淞午.基于CATIA的水利水電工程三維地質建模技術研究[D].中南大學,2014.

[5]李自勝,朱瑩,等.基于CATIA軟件的二次開發技術[J].四川工業學院學報,2003,22(1):16-18.

[6]何朝良,杜廷娜,張超.基于CAA的CATIA二次開發初探[J].自動化技術與應用,2006,25(9):37-40,49.

[7]李志華,張選龍,郭林超.汽車盤式制動器優化設計[J].機械設計與研究,2009,25(2):83-85.

[8]劉惟信.汽車制動系的結構分析與設計計算[M].清華大學出版社,2004.