連續式過熱蒸汽滅菌技術在中藥粉體生產中的應用

周友華 王谷洪 冷胡峰 費翼城

0 引言

在現代化中藥材生產中,以生粉入藥是中成藥、保健食品等生產中常用的加工工藝,《藥品GMP認證檢查評定標準》第7023條規定:“直接入藥的藥材粉末,配料前應做微生物檢查,中藥材粉末符合微生物限度要求方可入藥。”然而,在藥品生產過程中往往因中藥粉體含有超標的細菌和霉菌,造成生產返工,嚴重時甚至導致停產,企業損失嚴重。

為了解決中藥粉體中細菌和霉菌的菌落數超標問題,藥品生產企業亟需尋找到一種先進的滅菌技術。本文通過對多種滅菌方法進行試機性實驗發現,在既滿足滅菌效果,又能實現連續化大生產的條件下,采用連續式過熱蒸汽滅菌技術滅菌是中藥生產企業目前最佳的選擇。

1 滅菌分類

滅菌(Sterilization)是指用物理或化學的方法將物品中污染的微生物殘存概率下降至一定水平,使其達到無菌保障水平。常用的滅菌方法有環氧乙烷滅菌法、臭氧滅菌法、紫外線滅菌法、微波滅菌法、過熱蒸汽滅菌法、干熱滅菌法、60Co-γ輻照滅菌法。

1.1 環氧乙烷(EO)滅菌

環氧乙烷(EO)可穿透微孔,到達產品內部相應深度,用于含有揮發性成分及熱敏成分中藥材的滅菌。

缺點:易燃易爆,殘留物可致產品變異,應用于藥品生產方面有限,多用于醫療器械、塑料制品等的滅菌。

1.2 臭氧滅菌

臭氧滅菌能完全將藥粉處理至接近無菌的狀態,安全、高效、無殘余污染。

缺點:臭氧穿透力弱,不及60Co-γ和環氧乙烷,其溫度、濕度也會影響殺菌效果。通常溫度低、濕度大,臭氧殺菌效果好。當濕度<45%時,臭氧對空氣中的懸浮物幾乎沒有殺滅性;當濕度>60%時,殺滅效果逐漸增強;當濕度>90%時,達到最佳滅菌效果。但是,臭氧具有強氧化性,故不適用于易氧化品種的滅菌。

1.3 紫外線滅菌

紫外線的穿透力弱,主要用于空氣和物體表面的消毒。

1.4 微波滅菌

微波的穿透力強,可適用于低溫滅菌,滅菌時間短,對藥效成分破壞小。

缺點:物料含水量多少直接影響微波滅菌效果,故不適用于含水量低的藥材和藥粉,也不適用于含熱敏性成分物料的滅菌。

1.5 過熱蒸汽滅菌

過熱蒸汽滅菌適用于中藥材粉末、低水分浸膏的滅菌,穿透力強,滅菌效果佳,設備簡單、成本低。

缺點:易使蛋白質凝固或變性,易導致對熱敏感的中藥成分降解,引起療效降低或產生毒副作用,適用于中藥糖漿劑、口服液、中藥注射液等液體制劑的滅菌。

1.6 干熱滅菌

干熱滅菌適用于中藥材粉末、低水分浸膏的滅菌,滅菌溫度為110~120℃時效果顯著,中藥制藥企業常采用隧道式干熱滅菌器進行干熱滅菌操作。

缺點:易致藥粉色澤變深,有的結塊,容易造成揮發性成分的逸散。含揮發油成分、糖或油脂成分比例高的藥材細粉,不適合使用干熱滅菌法。

1.7 60Co-γ輻照滅菌

60Co-γ輻照滅菌的穿透力強,可對包裝完整的藥材進行輻照,常溫即可滅菌,滅菌后物品溫度變化不大。

缺點:60Co-γ有殘留,影響藥品安全性。

2 滅菌實驗

選取熟地、山藥、山茱萸、丹皮、茯苓、澤瀉6味藥材,采用不同的滅菌方法進行滅菌實驗,其細菌和霉菌的滅菌率如表1所示。

以山藥為例,通過表1可以得出,不同滅菌方法的山藥細菌滅菌率高低:干熱滅菌法<臭氧滅菌法<60Co-γ輻照滅菌法<過熱蒸汽滅菌法;不同滅菌方法的山藥霉菌滅菌率高低:臭氧滅菌法<干熱滅菌法<60Co-γ輻照滅菌法=過熱蒸汽滅菌法。由此可見,過熱蒸汽滅菌技術對于山藥滅菌的綜合效果最好。

3 連續式過熱蒸汽滅菌技術

3.1 工作原理

連續式過熱蒸汽滅菌干燥設備的工作流程如圖1所示。

物料經真空上料進入預熱區,通過螺旋腔體轉動,推動物料運動;進入滅菌區,使物料在螺旋軌道中運動,使過熱蒸汽與物料進行混合,物料通過在運動的過程中與充入腔體的蒸汽接觸,從而進行滅菌;物料通過螺旋腔體推入干燥區進行干燥,目的在于控制物料的水分,干燥后的物料經過冷卻段進行階梯性冷卻,最后收粉滿足相應的溫度及色澤要求。

表1 不同滅菌方法細菌和霉菌的滅菌率

圖1 連續式過熱蒸汽滅菌干燥設備的工作流程

3.2 運行參數

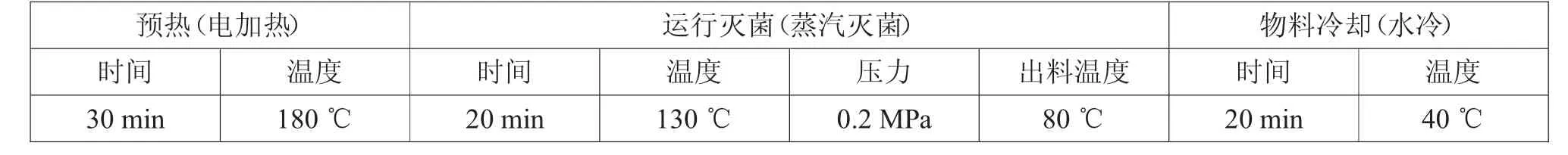

連續式過熱蒸汽滅菌干燥設備的運行參數如表2所示。

4 結語

本文通過總結多種不同滅菌技術的優缺點,對多種不同物料采用不同的滅菌方法進行了滅菌實

表2 連續式過熱蒸汽滅菌干燥設備的運行參數

3.3 滅菌效果

以山藥粉為例,連續式過熱蒸汽滅菌的效果如表3所示。驗,摸索出了一種最適合于中藥連續化大生產的滅菌技術,即連續式過熱蒸汽滅菌技術,不管是在中藥粉體的滅菌效果方面,還是在提升產品品質方

表3 連續式過熱蒸汽滅菌效果

3.4 技術優點

連續式過熱蒸汽滅菌技術的優點:(1)連續性,適合大批量生產;(2)使用蒸汽滅菌,滅菌效果好;(3)節約人力成本。面,均可滿足要求。