基于焊縫影響的井下鏟運機動臂強度分析

魯力群 尹永芳 史蕾蕾 唐玉龍 許慶斌

(山東理工大學交通與車輛工程學院,山東 淄博 255049)

工作機構作為井下鏟運機的工作核心部分,用于完成礦巖的鏟裝作業,并將礦巖運至卸載點卸載。井下鏟運機工作機構基本上都采用了焊接結構,且其主體構件普遍具有量大體重的特點,尤其動臂是工作機構中結構復雜且焊縫最多的構件[1-3]。焊接結構的優劣直接影響構件的強度質量,進而影響著工作機構的生產效率。工作機構長期受到隨時間變化的動態隨機載荷的沖擊,使損傷長期積累導致疲勞失效的概率大大提高,甚至使工作機構的結構運動產生干涉,出現斷裂等嚴重事故[4]。作為井下鏟運機工作時的核心組成部分,焊接強度對工作機構的安全與效率至關重要。

本研究對井下鏟運機工作機構中動臂側板與橫梁之間的對接焊縫進行有限元建模及強度分析,并對影響該處焊縫應力分布的坡口角度、焊縫加強高尺寸、焊縫的表面形狀等因素進行研究分析,以期獲得最佳焊接結構。在確定動臂側板與橫梁之間的焊縫結構時,充分考慮合理選擇焊縫截面形式,減少焊縫缺陷的產生。

1 工作機構動臂焊結結構

井下鏟運機主要在工作環境惡劣的地下礦井中工作,其工作機構中動臂在工作過程中的焊接結構斷裂或損壞的情況時有發生,導致鏟運機在工作過程中存在極大的潛在危險[5]。根據鏟運機工作機構的特征,動臂上的主要受力部位位于橫梁與側板之間的環形焊縫上,在使用過程中易出現焊縫開裂失效的情況。如圖1(a)所示的工作機構焊結總成動臂主要由側板、橫梁構成。鏟運機在實際使用時,動臂橫梁處的焊縫開裂形貌如圖1(b)所示,直至延伸到側板上,有些鏟運機在投入使用不久就會產生裂紋。焊縫發生開裂的主要原因是其承載軸向力過大,焊縫及其相連結構件包括側板厚度不足、側板焊縫坡口過小、焊縫加強高度不足等。

工程實踐表明,焊接形式與性能決定了結構的壽命甚至整機的使用效率,因此,近年來的研究人員對焊縫結構的選擇與優化投入了更多的關注,研究內容主要包括角焊縫尺寸大小對應力集中系數的影響規律,焊接接頭結構尺寸對連接處應力的影響規律等[6]。下面將以工作機構的動臂焊接結構為例,通過ANSYS Workbench對其進行靜力強度仿真分析,以獲得焊縫的應力分布情況和不同形狀尺寸的焊縫對強度的一般影響規律,進而為動臂的焊縫形狀尺寸的設計提供依據。

圖1 動臂焊接總成與焊縫開裂形貌Fig.1 Beam welding assembly and the shape of beam welding crack

2 動臂焊結結構有限元模型的建立

2.1 動臂焊接模型網格劃分

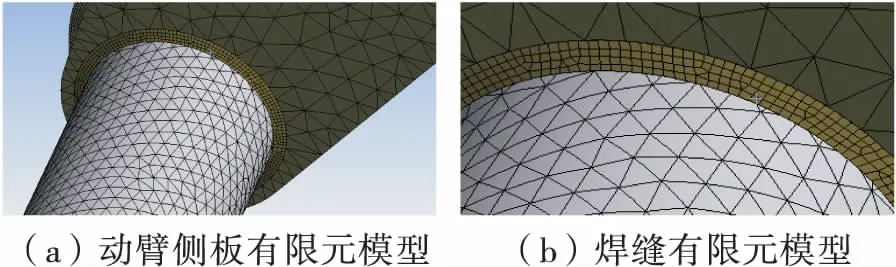

在對工作機構動臂進行有限元建模時,以正轉六連桿工作機構的動臂為例,如圖2所示。建模時充分考慮T型對接焊縫所受載荷、應力、變形等與動臂整體結構的相關聯性,從而使應力能夠精確傳遞。選取應力最為集中的橫梁與側板之間的焊縫進行局部研究。

圖2 帶有焊縫結構的動臂有限元模型Fig.2 Boom arm finite element model with welding

在對帶有焊縫結構的動臂三維模型進行網格劃分時,組成部件均采用四面體網格來劃分,為了更真實地計算焊縫應力水平,焊縫均采用實體單元建模,網格采用六面體單元來劃分且將焊縫的網格尺寸大小設置為5 mm,焊縫處的網格建模如圖3所示,這樣能夠更真實地計算焊縫處的應力值。最終,所生成的模型節點總數為115 507個,單元總數為56 773個。

圖3 結構局部有限元模型Fig.3 Finite element model of local structure

2.2 位移邊界條件

根據對正轉六連桿工作機構分析,選取鏟運機鏟裝工況下動臂的位置作為本次模型的計算仿真工況。進行有限元強度分析時,對該位置的動臂同時施加垂直和水平約束。根據上述模型,對動臂約束情況:在動臂與前機架的鉸接位置施加圓柱面約束Cylindrical Support并添加相應的耦合約束,對鉸接孔的x、y、z軸均進行約束;在動臂與舉升油缸的鉸接點處應約束x、y軸方向的位移同時施加位移約束Displacement,z軸方向得到釋放。對于動臂上的其他鉸接點既不允許沿x、y、z方向的移動,也不允許繞x、y軸轉動,只保留繞z軸方向的轉動,這樣能夠保證動臂自由度的正確性。

2.3 力邊界條件

在額定裝載下按正載的聯合鏟裝工況對已添加焊縫的動臂模型進行外載荷的加載。根據井下鏟運機工作機構強度受力的計算理論,將用于本算例的2 m3井下鏟運機工作機構參數以及整機性能參數代入相關公式,可計算出如表1所示的動臂框架結構各鉸接點所受力的具體數值。

表1 動臂框架結構各鉸接點所受力值Table 1 Stress value of the pivotal point movable arm frame structure

注:表1數據為聯合工況,單位:N。

采用對鉸接孔內載荷簡化為余弦載荷的辦法來模擬銷軸連接。利用ANSYS Workbench中的軸承載荷Bearing load,對動臂銷軸孔圓柱面載荷進行處理。該方式以矢量和幅值來定義圓柱形表面的軸承載荷,其軸向載荷分量沿著圓周均勻分布,其徑向分量依據圓柱面的投影面積來分布壓力載荷。在施加該類型載荷時,應完全選擇圓柱表面,當圓柱面被分割成2部分時,一定保證2個柱面都要選中[7]。通過該設置得出如圖4所示的添有約束及載荷的動臂焊接有限元仿真模型。

圖4 帶有約束與載荷的動臂焊接結構有限元模型Fig.4 Finite element model of movable arm welding structure with loads and constraintA—軸承載荷 128 710 N;B—軸承載荷 154 490 N; C—軸承載荷 761.58 N;D—軸承載荷 105 140 N; E—圓柱支撐 0 mm

3 不同動臂焊縫結構強度分析

在不改變動臂原有的結構形式和側板、橫梁厚度的情況下,對不同焊縫結構形式的橫梁與側板之間的焊縫進行有限元分析,使其滿足焊縫最佳的強度設計要求[8]。

根據焊縫強度理論,本研究主要針對焊接坡口形式、側板坡口角度、加強角焊縫尺寸、焊縫表面形狀影響焊縫強度的因素進行仿真并研究分析,獲得以上因素對焊縫強度的影響規律以設計出動臂側板與橫梁對接焊縫的最優焊接形式。

3.1 坡口形式

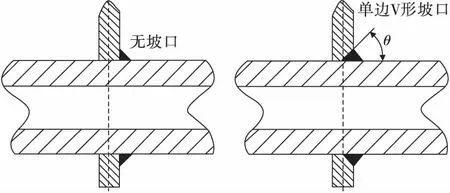

動臂側板和橫梁之間的焊接結構可以采用如圖5所示的2種形式。在保證動臂結構與強度滿足要求的情況中,可通過減少動臂的內部隔板的數量,增強該處焊縫在內部的施展性,對于采用何種結構形式,需要對其進行對比分析。

圖5 焊接坡口形式Fig.5 Groove form of weld

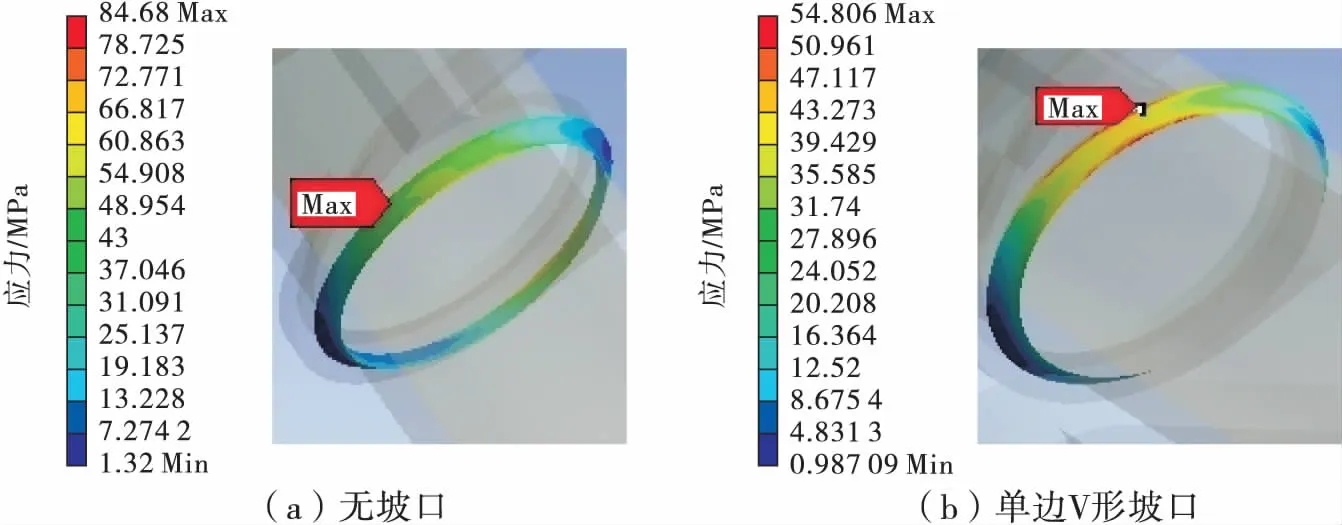

為了最大化地提高動臂側板與橫梁之間的焊縫的強度,將對這2種有無坡口的焊接形式進行建模與有限元分析。通過對比不同形式焊縫的等效結構應力,得出有無坡口對焊縫強度影響的結論。如圖6所示為側板有無坡口焊縫的等效結構應力對比圖。

圖6 無坡口和單邊V形坡口應力分析結果對比Fig.6 Comparison of the stress result between unilateral No-shaped and V-shaped groove

從圖6的應力分析結果可知,采用V形坡口的焊縫產生的應力54.8 MPa遠小于無坡口進行焊接產生的應力84.7 MPa。因為焊接工藝的影響,動臂側板與橫梁之間的焊接形式采用單邊V形坡口的形式進行焊接能達到最佳效果。

3.2 坡口角度

以上分析可以看出有無坡口對焊縫強度有著較大的影響,但坡口角度對強度會產生什么樣的影響呢?在鋼結構焊接規范應用指南中,對于采用單邊開V形坡口的焊接形式,只是列舉出坡口角度的選取范圍,并沒有給出完全符合實際要求的坡口角度θ,需要設計者根據經驗和要求合理地選擇坡口角度θ。當選擇的側板坡口角度與焊接形成的焊縫達到一定的設計要求時,則可將焊縫處的疲勞強度與側板母材等同考慮。動臂焊接結構產生開裂的原因主要由焊接過程中焊縫缺陷的形成導致,以至于降低了動臂焊接結構的強度壽命。

為了驗證坡口角度對強度的影響,選取30°、35°、40°、45° 4種不同坡口角度的焊縫形式進行建模仿真。由圖7中4種不同坡口角度的應力分析可知,焊縫強度隨著坡口角度的增大而發生變化,所存在的最大應力位置發生了變化。當坡口角度由35°增大到40°時,焊縫最大應力位置由側板與焊縫的節點部位轉向了橫梁與焊縫之間的節點部位。當焊縫最大應力出現在側板焊接焊縫的位置時,所形成的焊縫最大應力值隨著坡口角度的增大而減小,從坡口角度為30°時的63.954 MPa減小到坡口角度為35°時的59.085 MPa。當焊縫最大應力出現在橫梁焊接位置時,所形成的焊縫最大應力值形成反向對比,隨著坡口角度的增大而增大,從坡口角度為40°時的54.847 MPa增大到坡口角度為45°時的62.08 MPa。

圖7 不同坡口角度應力分析結果Fig.7 Stress analysis results of groove with different bevel angle

隨著側板坡口角度的增加,焊縫形成的整體截面積隨之增大,為保證焊縫強度要求,在焊接過程中形成的焊接組織應減少,導致疲勞裂紋產生的概率越小越好。在選擇坡口角度θ時,在達到焊接結構形成的焊縫強度要求的情況下,需用坡口角度較小的焊接形式,從而減少焊接組織中裂紋源的形成。綜合考慮以上各因素,對于動臂側板與橫梁之間的焊接采用單邊V形坡口角度為40°的焊縫較好,可滿足強度要求。

3.3 焊縫加強高尺寸

由焊接結構的理論計算分析可知,在坡口角度一定的情況下,焊縫加強高的尺寸對焊接焊縫強度也會產生影響。圖8中的H表示焊縫加強高的位置。根據《鋼結構焊接規范》GB50661中AWS D1.1規定,梁的翼緣板與柱之間的對接與角接組合焊縫的加強高焊縫尺寸不得超過10 mm,但也不能小于翼緣板厚度的0.25倍[9-10]。為了研究焊縫加強高對焊縫強度的影響,本文選擇焊縫坡口角度為40°,焊縫加強高分別為5、6、7、8 mm時,對動臂三維模型進行ANSYS有限元仿真,觀察焊縫強度的變化情況。4種不同的焊縫加強高的有限元計算結果如圖9所示。

圖8 焊縫加強角Fig.8 Weld strengthening angle

由圖9計算結果可知,隨著動臂側板與橫梁之間焊縫加強高的增加,焊縫強度逐漸增大,焊縫受力逐漸減小。在坡口角度為40°、加強高為7 mm時,焊縫所受的最大應力為61 MPa,滿足強度要求。隨著焊縫加強高的減小,由于減小了焊縫形成時的截面積,從而減少了焊縫組織缺陷,提高了焊縫的強度。因此,選擇合適的焊縫加強高,對焊縫強度有極大影響。建議側板與橫梁之間的焊接形式采用坡口角度為40°且加強高的尺寸不大于7 mm的焊縫為最佳選擇。

3.4 焊縫表面形狀

焊縫的表面形狀對焊縫應力流的傳遞有著一定的影響,為了研究焊縫表面形狀對焊結強度的影響,選取如圖10所示的焊縫表面形狀進行有限元建模分析。表面形狀為平面時用R表示,內凹時用R-表示,外凸時用R+表示。

圖9 不同焊縫加強高的有限元強度分析結果Fig.9 Finite element strength analysis results with different strength weld height

圖10 焊縫表面形狀Fig.10 Weld surface shape

采用焊接側板開坡口角度為40°、形成的焊縫加強高為7 mm的焊接結構對以上不同焊縫表面形式進行有限元分析,計算結果如圖11所示。

由圖11(a)內凹形狀和圖11(b)外凸形狀的焊縫有限元分析結果可知,焊縫凹凸的表面形狀對應力分布及應力值存在影響。外凸形狀焊縫的應力值大于內凹形狀焊縫的應力。在焊接過程中,選擇形成內凹的焊縫表面形狀的焊接形式對焊接結構的強度有一定的提高效果。

圖11 不同表面的形狀的應力分析結果Fig.11 Stress analysis results with different surface shape

4 結 論

(1)井下鏟運機工作機構動臂的焊結形式、焊結質量都影響著其工作效率及結構強度。

(2)工作機構動臂側板與橫梁之間的T型對接焊縫采用單邊V形坡口的焊接優于無坡口形成的焊縫強度,且焊縫強度隨坡口角度的增大與焊縫加強高尺寸的減小而增強;表面形狀為內凹的焊縫強度優于外凸形成的焊縫。

(3)井下鏟運機工作機構動臂在進行設計時,建議橫梁與側板之間的T型對接焊縫采用表面為內凹形、側板開坡口角度為40°、形成的角焊縫加強高尺寸小于7 mm為好。

[1] 張棟林.地下鏟運機[M].北京:冶金工業出版社,2002.

Zhang Donglin.Underground Scraper[M].Beijing:Metallurgical Industry Press,2002.

[2] Walker S.Underground mining technology:safe working conditions and higher productivity[J].Engineering and Mining Journal,2012(6):1321-1330.

[3] 王云超,周 梅,劉 春,等.裝載機動臂開裂的仿真研究[J].機械設計與制造,2014(1):201-204.

Wang Yunchao,Zhou Mei,Liu Chun,et al.Simulation research on the crack of loader lift arm[J].Machinery Design & Manufacture,2014(1):201-204.

[4] 郭 兵,傅 挺.地下鏟運機大臂焊接工裝設計[J].現代礦業,2015(2):158-161.

Guo Bing,Fu Ting.Design of welded tooling on boom of the load-haul-dump[J].Modern Mining,2015(2):158-161.

[5] 張 良,張廣利,楊鋒平,等.環焊縫開裂原因分析[J].金屬熱處理,2014(12):151-156.

Zhang Liang,Zhang Guangli,Yang Fengping,et al.Cracking analysis of girth weld[J].Heat Treatment of Metals,2014(12):151-156.

[6] 尹 杰,陳立強,劉 坤,等.大功率推土機松土器橫梁焊縫開裂失效分析及改善措施[J].工程機械,2012(9):62-64.

Yin Jie,Chen Liqiang,Liu Kun,et al.Failure analysis and improvement of welding seam crack at the ripper beam for high power dozers[J].Construction Machinery and Equipment,2012(9):62-64.

[7] 李 震.輕量化橋式起重機主梁焊縫疲勞壽命研究[D].大連:大連理工大學,2014.

Li Zhen.Research on Fatigue Life in Weld of Main Beam for Lightweight Overhead Cranes[D].Dalian :Dalian University of Technoligy,2014.

[8] Barsoum Z,Lundb?ck A.Simplified FE welding simulation of fillet welds-3D effects on the formation residual stresses[J].Engineering Failure Analysis,2009,16(7):2281-2289.

[9] American Welding Society.Committee on Structural Welding.Structural welding code-steel[M].[S.l.]:American Welding Society,1983.

[10] Gayler J L.A preview of the 2008 changes:D1.1,structural welding code-steel[J].Welding Journal,2008,87(9):32-34.