企業設備綜合效率分析與提升研究

黃鵬鵬 羅 佳 蔡芷榕 黃尚仁

(江西理工大學機電工程學院,江西 贛州 341000)

設備綜合效率(OEE)是設備實際產出合格品數量與設備實際負荷時間內理論產量的比值,是一項重要的生產管理評價指標。較高的設備OEE意味著設備的利用率和合格品率較高,也意味著產品成本的降低。當前市場競爭日益激烈,使得制造企業必須不斷提高自身的競爭能力,以實現更有效地為市場提供產品或服務的目標。為此,效率、成本及質量成為企業關切的熱點。從精益生產角度來看,提高設備綜合效率,是提升企業競爭力的有效方法和途徑之一。

OEE理論與方法是評估生產環節、實現精益生產的核心工具之一,提高OEE可為保障生產線的運行穩定性、降低生產過程中的浪費提供有力保證[1]。通過運用OEE分析方法。可以更全面地掌握設備在時間、性能方面的使用狀況,并從設備根源上分析影響產品質量問題的因素,實現對產品質量的控制。前期研究人員在對OEE算法改進的基礎上,提出了以OEE為基礎的設備效率指標系統,以及通過指標系統對企業設備或生產效率進行診斷和改善[2-4]的基本方法,但在企業的生產實踐中,較少針對性地對設備綜合效率進行提升研究。本文結合某企業生產線的實際情況,針對其中關鍵焊接設備的綜合效率進行分析與提升研究。主要對現場影響設備OEE損失的數據進行收集和損失分析,進行OEE提升方案設計,包括對工藝參數如焊接溫度與時間進行改善研究。

1 現狀分析

某企業的主要業務是生產電動工具的附件產品,以及進行核心裝配工作。焊接工序作為生產工藝中的關鍵工序,在生產過程中設備經常出現故障停機、維修時間長、機器待料、產品焊接返工數量較多等問題,導致該工序直通率較低,對全車間生產造成不利影響。為改善這一現狀,將OEE分析技術引入生產管理。考慮公司產線區域較多,在推行OEE方法時首先選擇最具代表性的區域試行,待試行成功取得改善效果后再進行廠內推廣。現取焊接設備中編碼為AB-01的設備數據為本文OEE的詳細統計對象,對2016年12月的生產數據記錄表進行統計,根據統計的結果分析計算出各損失時間及設備OEE。該設備12月份數據合計統計如表1。

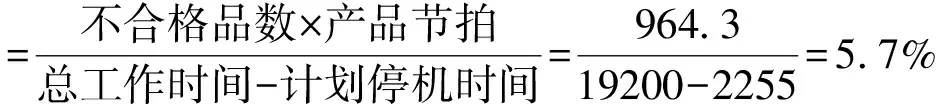

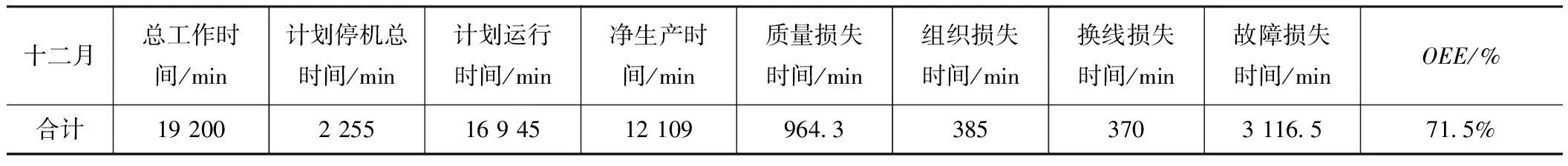

表1中,該臺設備12月日歷工作時間為23天,共19 200 min。其中,計劃停機時間包含每班班前會議及班次間交接班時間,產線設備的日常維護保養時間,中午規定休息時間,下班前的崗位5S整理時間和其他臨時性計劃停機。由表1可知,各項損失中,故障損失所占比例最高,占比18.4%,其次為質量損失,占比5.7%。

針對該設備12月份的數據對各損失計算如下:

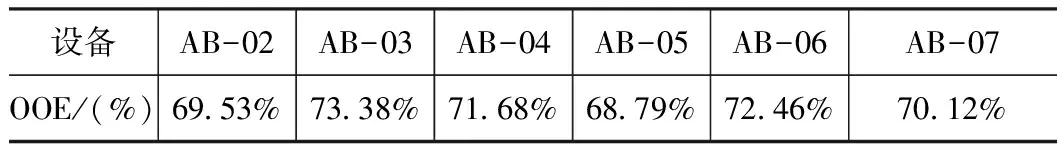

同理可以得到其他6臺焊接設備十二月份的OEE數據,如表2所示。

表2 其他設備十二月份OEE指標

設備AB-02AB-03AB-04AB-05AB-06AB-07OOE/(%)6953%7338%7168%6879%7246%7012%

從計算結果可知,各設備OEE均低于75%。根據現行業內對于OEE水平的劃分,當OEE水平在55%~75%時,設備性能處于不穩定狀態,不利于企業生產效益的提升,管理層必須關注設備綜合效率,因此,提升設備OEE具有必要性和緊迫性。

2 焊接設備綜合效率影響因素分析

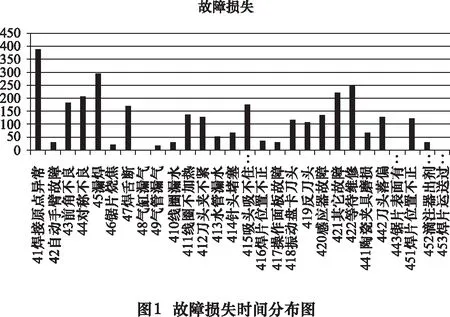

2.1 影響設備時間開動率因素

設備的時間開動率是以設備的時間利用情況反映設備的運行狀況,設備故障停機維修時間、換線停機時間及計劃停機時間過長成為影響設備時間開動率的主要因素。根據12月份數據記錄統計,得到焊接設備AB-01的各類故障停機損失時間及換線換料時間分布狀況如圖1和圖2所示。

從故障損失時間分布柱狀圖、換線換料損失時間分布圖結合現場調查分析可知,造成故障損失時間長的主要原因為:設備日常維護管理不夠規范、故障發生時不能快速判別故障原因,對設備故障處理不當,延誤處理時間,維修不及時等;而換線換料停機時間所占比例為2%,主要原因在于換線換料作業不規范。

表1 AB-01設備十二月數據匯總表

十二月總工作時間/min計劃停機總時間/min計劃運行時間/min凈生產時間/min質量損失時間/min組織損失時間/min換線損失時間/min故障損失時間/minOEE/%合計1920022551694512109964338537031165715%

2.2 影響設備性能開動率和合格品率因素

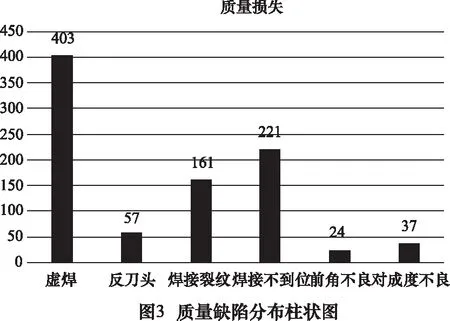

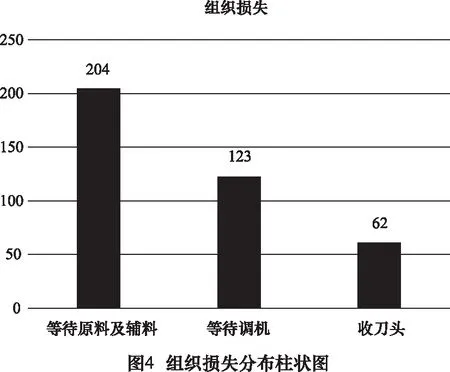

由統計數據可知,影響設備合格品率的主要因素是產品質量缺陷,對不良品缺陷種類數量進行統計,得質量缺陷分布狀況如圖3。影響設備性能開動率的主要因素是設備的待料和等待調機、收刀頭、空轉、短暫停機(微小停機)、啟動損失及速度下降等,其組織損失分布如圖4。

由上述分析可知,影響該設備OEE的主要因素不僅有設備本身的故障停機、計劃停機、換線停機、設備的調試待料、質量損失等,同時設備運行過程中還存在其他影響設備OEE的因素,如設備工裝夾具的不合理、設備焊接參數不合理、設備保養維護不到位等。所以,設備OEE存在較大提升空間,需進一步提升,通過影響因素分析,為改善提供了方向。

3 改善方案設計

3.1 設備時間開動率改善

影響焊接設備時間開動率的主要因素包括換線時間和設備故障停機時間過長,對此分別提出改善措施。

(1)換線損失改善。經過現場研究分析,得出導致換線時間長的原因是由于操作人員換線過程基本按照個人操作習慣進行換線,沒有建立一套完整標準的換線操作規范。為規范換線步驟及縮短換線時間,避免因換線的失誤導致故障發生,對換線順序及步驟進行標準化改善,制定一套標準的換線順序及換線時間規范,通過對換線操作及換線時間的統一標準,換線操作時只要嚴格對照換線步驟依次進行,即可避免過程中的換線操作失誤及工序的遺漏[5]。

(2)設備故障停機損失時間改善。針對設備故障停機損失,采用5W1H分析[6]方法,找出焊接設備損失的主要原因。經過一系列提問之后,制定設備故障判定與維修步驟,依照步驟可以更快地找出設備故障問題及根本原因,提高設備維修進度,縮短設備故障停機時間,同時解決設備故障根源問題,避免故障再次發生。同時利用目視看板加強焊接設備TPM管理,全體人員參與基礎焊接設備保養的維修管理體系活動。目視看板與維修管理流程的結合,為焊接設備停機故障快速處理提供支持[7-8]。

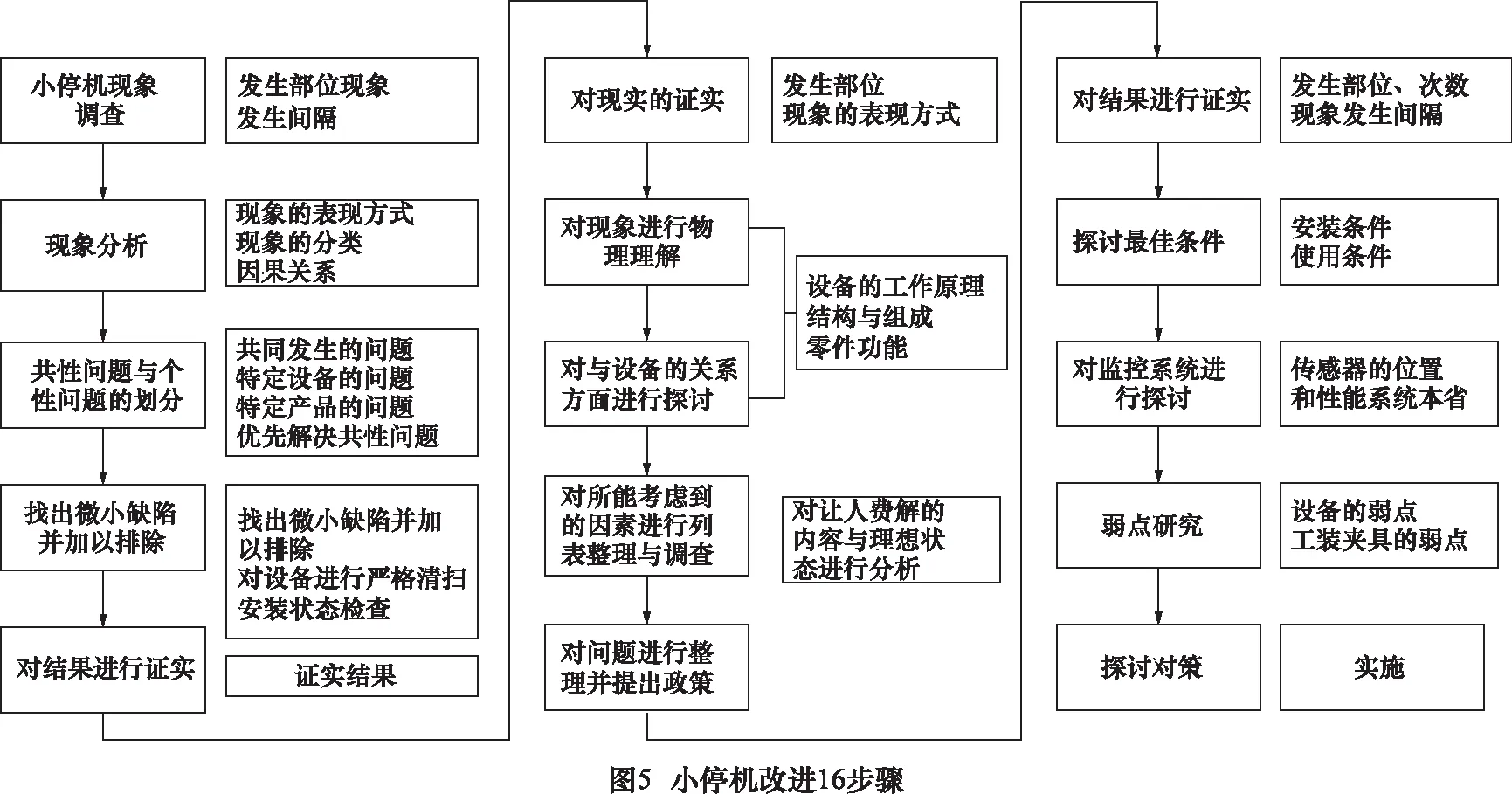

3.2 設備性能開動率改善

焊接設備性能開動率的主要影響因素有設備停機待料、設備短暫停機、設備速度損失,由于設備保養等導致的設備精度偏移、性能下降等。為避免小停機頻繁發生,對每種類型小停機進行根源分析,尋找解決問題的對策。針對小停機的處理制定詳細改進十六步驟,如圖5所示。

針對設備發生的每個小停機,通過改進步驟進行徹底剖析研究,實施問題解決對策,使小停機問題得到根本解決。

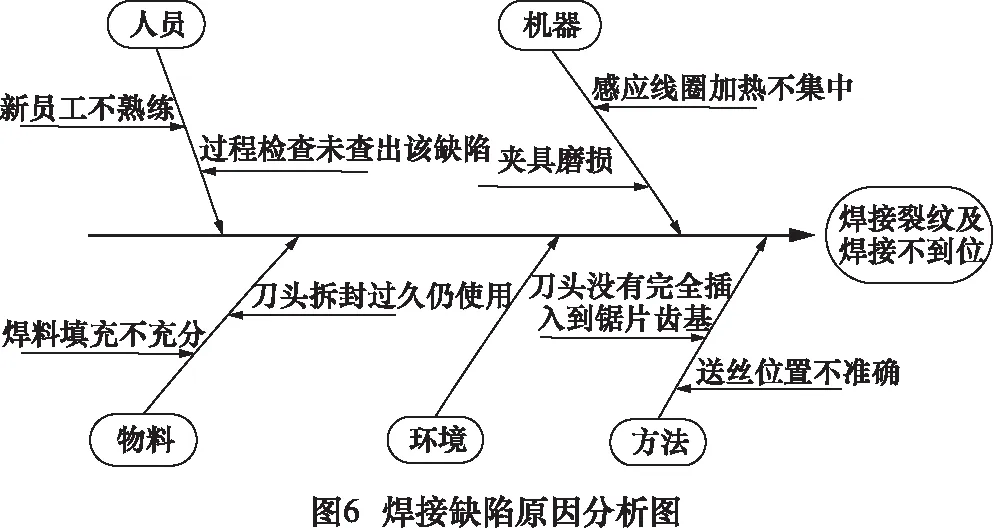

3.3 合格品率改善

根據圖3表明的各種不良缺陷,對焊接質量缺陷原因進行現場調研分析后,采用魚骨圖分析方法[9-10],尋找問題產生原因,作出魚骨圖見圖6,進而提出相應解決對策,包括明確對人員崗位要求、規范設備操作方法、控制來料質量等等。通過對圓鋸片刀頭焊接質量缺陷的調查研究分析,焊接參數(焊接溫度、焊接時間)不穩定、無標準是引起不良率高的主要原因,故本文著重探討焊接工藝參數的優化問題。

為此,采用試驗設計方法[11]對焊接時間及焊接溫度進行試驗設計,獲取焊接溫度與焊接時間的最佳組合方案,以達到提高產品合格率的目標。

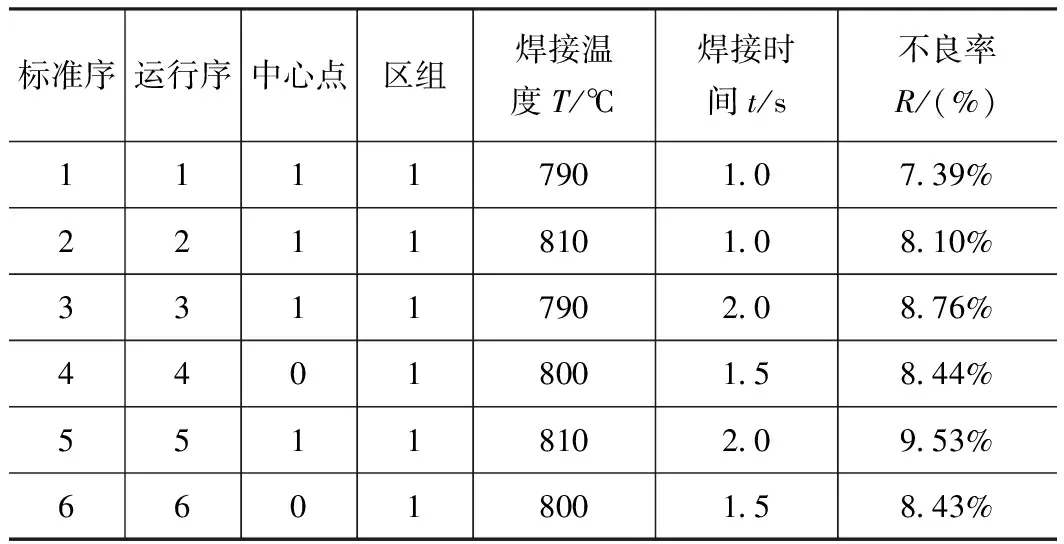

目前圓鋸片焊接質量不良率在4%~12%之間,為降低產品不良率,本文試驗樣本個數選取為3 750齒,根據設備條件,焊接的試驗溫度范圍設定在790 ℃~810 ℃,試驗焊接時間為1~2 s,選用同一型號產品進行試驗,記錄每組試驗的不良數,通過Minitab軟件進行全因子試驗安排并在其中心點取兩次試驗[12],試驗安排及結果如表3所示。

表3 全因子試驗結果表

標準序運行序中心點區組焊接溫度T/℃焊接時間t/s不良率R/(%)111179010739%221181010810%331179020876%440180015844%551181020953%660180015843%

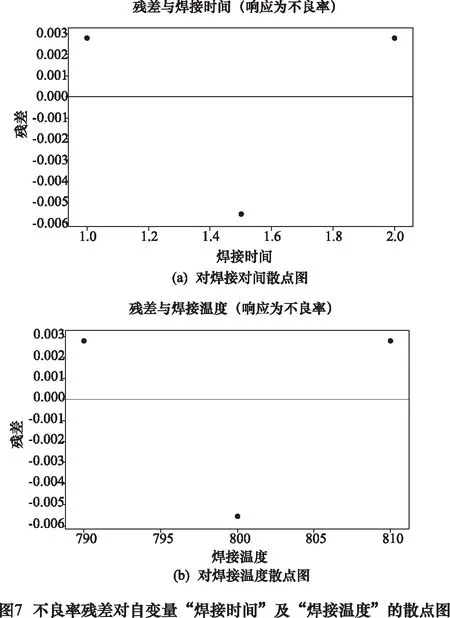

對以上數據進行因子試驗分析,可得到不良率殘差對自變量“焊接溫度”及“焊接時間”的散點圖,結果如圖7所示。

從圖7不良率殘差對自變量焊接溫度和焊接時間的散點圖看,散點有明顯的U型彎曲,顯示響應變量不良率呈明顯的彎曲趨勢。現對其進行響應曲面試驗設計,重新應用Minitab獲得響應曲面試驗設計的試驗安排[13-14],進行試驗后結果如表4所示。

對表4數據進行響應曲面分析,可得到不良率二次回歸模型如下:R=2926.27 - 6.70288×T- 303.241×t+379.031×10-5×T2- 4.48281×t2+0.403019×T×t

表4 響應曲面試驗設計實驗結果表

標準序運行序PtType區組焊接溫度T/℃焊接時間t/s不良率R/(%)131018001584%72-1180010471%1130180015843%1240180015844%85-1180020914%3611792191070%57-1179015807%181179211769%69-1181015880%9100180015843%2111180711469%10120180015842%41311807191120%

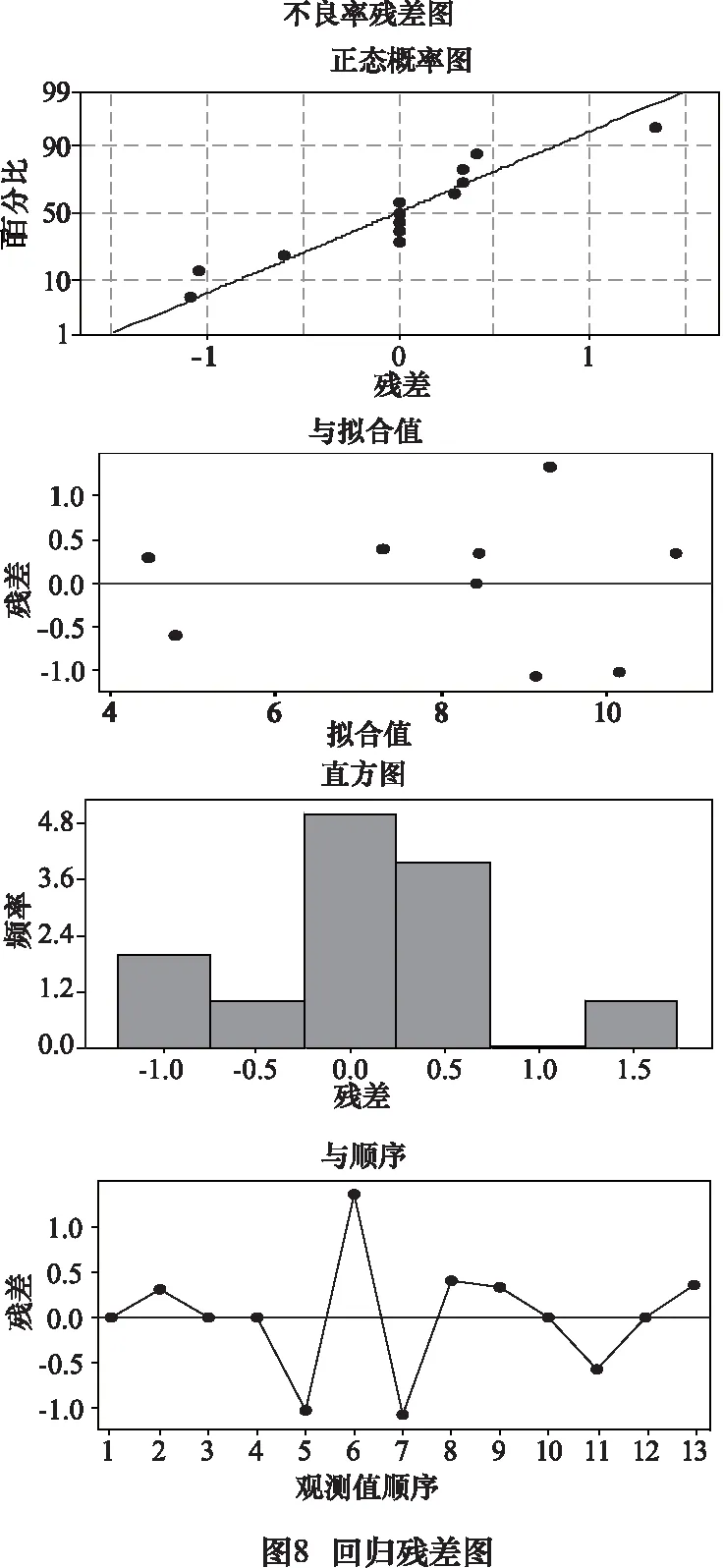

由Minitab計算獲得回歸殘差分析如圖8。

在圖8中,由正態概率圖可以看出,試驗數據點基本在一條直線上,說明該試驗殘差結果服從正態分布,殘差直方圖也顯示了殘差的正態性;在擬合值圖中殘差未出現喇叭口樣的發散狀況;在殘差與觀測值順序圖中,殘差值隨機地在水平軸上下無規則波動,說明殘差值間相互獨立,以上綜合表明該模型有效可行。

結合設備技術條件,運用Minitab的響應優化器對焊接溫度與焊接時間進行尋優[15],按照最優試驗設計結果,設定焊接溫度為810 ℃,焊接時間為1 s,按此設定值進行生產后,平均不良率降至2.4784%,達到提升產品合格率的目標。

通過實施上述改善方案,對設備AB-01的OEE進行跟蹤記錄,OEE由71%提升至86%,OEE年平均值達到83.1%,其他焊接設備OEE也均得到顯著提升。

4 結語

針對設備綜合效率偏低的實際問題,本文主要進行了設備時間開動率、設備性能開動率及合格品率等3個方面的改善。對故障損失建立故障判斷處理規范,縮短故障停機處理時間,同時增加故障處理信息看板,提高故障處理效率,對換線時間損失的改善主要是嚴格標準化和制度化;針對設備的短暫停機和設備速度損失等,制定了改進16步驟和對操作人員的管理改進;采用魚骨圖分析法對合格品率進行改善,主要運用了試驗設計方法對焊接時間及焊接溫度進行了試驗設計,獲得了焊接溫度與焊接時間的最佳組合方案,降低了不良率。經過近一年的持續實施,設備綜合效率得到明顯提高,取得了良好的改善效果。

[1]Konopka,J.Overall equipment effectiveness(OEE) and cost measurement[C].Electronics Manufacturing Technology Symposium,1996, Nineteenth IEEE/CPMT.

[2]李金熱,楊新春.設備綜合效率OEE計算及擴展[J].中國農機化,2008.(3):94-97.

[3]胡朝暉, 劉大成, 劉穗宏,等. 基于OEE的企業設備效率診斷與改善[J]. 制造技術與機床, 2006(1):81-84.

[4]賴冬.OEE系統開發及其在企業生產中的應用[J]. 機械工程師, 2012(2):103-105.

[5]O'Kell S.How education can work to improve care standa-rds.[J]. Nurs Times, 1996, 92(31):38-39.

[6]Son J, Kim J D, Na H S, et al. CBDAC: Context-Based Dynamic Access Control Model Using Intuitive 5W1H for Ubiquitous Sensor Network[J]. International Journal of Distributed Sensor Networks,2015(4):1-12.

[7]Qudrat-Ullah H, Seong B S, Mills B L. Improving highvariable-low volume operations: an exploration into the lean product development[J]. International Journal of Technology Management, 2012, 57(1-3):49-70.

[8]楊宏強.現場管理的常用方法及其特點[J]. 管理工程師, 2012(3):4-11.

[9]趙濤,戈猛,趙息. 設備維護與管理中設備效能的評估與測度[J]. 中國機械工程, 2001, 12(12):1436-1439.

[10]肖智軍,黨新民.JIT與精益改善[M].北京:中華工商聯合出版社, 2016.

[11]劉瑞江, 張業旺, 聞崇煒,等. 正交試驗設計和分析方法研究[J]. 實驗技術與管理, 2010, 27(9):52-55.

[12]Barto S, Mach P. Analysis of the Curing Process of Electrically Conductive Adhesives Using Taguchi Approach and Full Factorial Experiments Approach[J]. Arabian Journal for Science & Engineering, 2014, 39(6):4935-4944.

[13]楊銘. Minitab用于中心復合設計與數據處理[J]. 藥學服務與研究, 2007, 7(3):231-234.

[14]何楨, 張于軒. 多響應試驗設計的優化方法研究[J]. 工業工程, 2003, 6(4):35-38.

[15]Khuri A I, Conlon M. Simultaneous Optimization of Multiple Responses Represented by Polynomial Regression Functions[J]. Technometrics, 1981, 23(4):363-375.