傳動軸滑動叉鍛造成形工藝優化

文/郭艷珺·許昌中興鍛造有限公司

針對滑動叉的模具結構,制坯模具采用組合式凹模鑲塊結構,節約模具材料和費用;預鍛和終鍛模具改用機械壓力機用模具,滑塊導向精度高,保證了鍛件的形狀和尺寸精度。采用優化后的成形工藝進行生產試制,單個滑動叉鍛件料耗減少0.20kg,材料利用率由原來的82%提高到90%,采用局部加熱方式,電加熱損耗降低,模具壽命提高2倍左右。

隨著汽車工業的迅猛發展,汽車性能不斷提高,對汽車零部件的質量和成本提出了更高的要求,帶動汽車零部件鍛造行業朝著自動化、高效和節能環保等方向發展。汽車傳動軸上的叉形件數量大、品種多,常見的叉形件有萬向節叉、軸叉、突緣叉和滑動叉等,而滑動叉與十字軸、萬向節叉或突緣叉、軸管等連接構成汽車傳動軸,廣泛應用于轎車、裝載車和起重機等各種車輛的動力傳動系統。

目前,國內多數鍛造企業采用水平分模的開式模鍛工藝生產傳動軸叉形類鍛件,但存在材料利用率低、電加熱損耗大和產品成本高等諸多問題。由于滑動叉鍛件桿部較長,通常需要制坯工藝,與短軸類叉形鍛件成形工藝有所不同,對于如何提高長軸類叉形鍛件的材料利用率,國內的研究報道還很少見。雖有相關文獻提出了立式預鍛、桿部熱擠成形的預鍛成形方法,能夠有效提高長軸類叉形鍛件材料利用率、生產效率和模具壽命等,但存在的問題是長軸類叉桿部需要設計拔模斜度,而且鍛件出模困難,模具需要額外設計頂出裝置,同時鍛件采用全加熱方式,電加熱損耗高等問題并未得到有效解決。因此,研究探索滑動叉鍛件的先進鍛造工藝技術,對我國汽車零部件行業的發展具有重要意義。

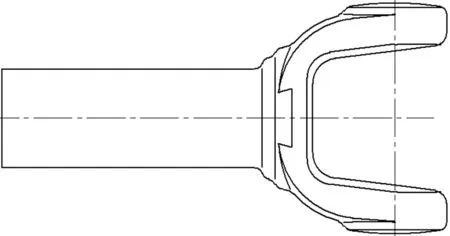

傳統錘鍛工藝生產出的滑動叉鍛件如圖1所示,針對滑動叉傳統錘鍛工藝中存在的材料利用率低、電加熱損耗大、模具壽命低和產品成本高等問題和不足,本文提出了平鍛制坯和熱模鍛相結合的聯合鍛造成形工藝方法,并通過有限元模擬技術和實際試制生產驗證,最終生產出耗能低、耗料低、生產效率高的合格鍛件。

圖1 滑動叉傳統錘鍛件

圖2 滑動叉鍛件簡圖

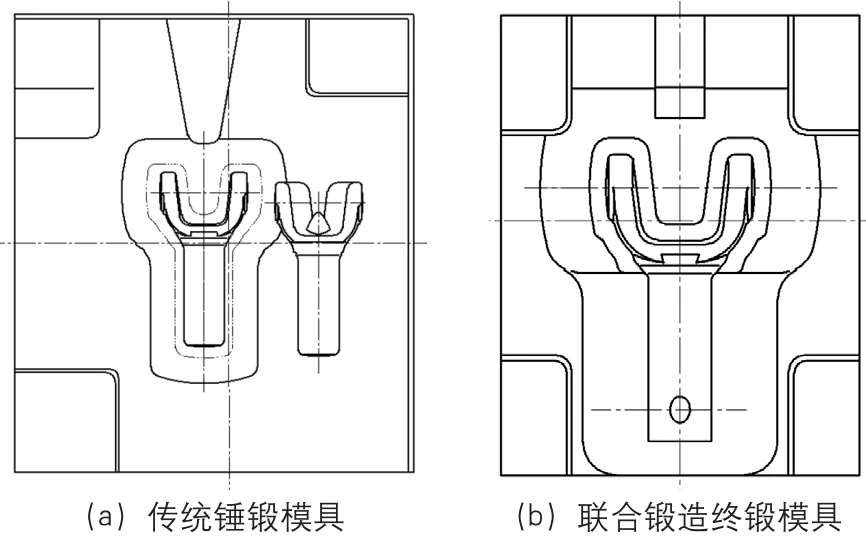

圖3 滑動叉模具結構圖

工藝分析及優化

傳動軸滑動叉鍛件形狀基本相同,桿部細長,頭部分叉,屬于叉形類鍛件。本文以某型號滑動叉鍛件為例,鍛件簡圖如圖2所示。材料為45鋼,鍛件質量重約1.8kg。鍛件長172mm,桿部直徑為φ38mm;頭部叉口內寬57mm,并存在一定斜度。通過工藝分析和計算,該型號滑動叉鍛件形狀復雜系數為0.278,形狀較復雜,且鍛件桿部較長,需要制坯工藝,其傳統生產工藝采用模鍛錘設備,錘鍛模具結構如圖3a所示,選用規格直徑為φ55mm坯料才能滿足叉部成形要求,且桿部坯料需多次壓扁成形。滑動叉鍛件的傳統錘鍛工藝流程為:下料→感應加熱→錘鍛壓扁制坯→預鍛→終鍛→切邊等。滑動叉桿部壓扁量公差波動性大,容易造成尺寸超差,需增加下料重量來彌補由于放料偏差所造成的廢品問題;同時錘鍛工藝具有模具成本高、材料利用率低、工作環境較差和設備噪聲大等缺點。

為解決滑動叉傳統錘鍛工藝中存在的上述問題,并保證鍛件完全充滿型腔,采用“平鍛制坯,熱模鍛預終成形”的聯合鍛造工藝,其終鍛模具結構如圖3b所示。該鍛造工藝選用規格與滑動叉桿部直徑相等的圓形棒料。在成形過程中,鍛件桿部不發生變形,所以采用局部感應加熱技術對鍛件叉部坯料進行加熱即可,電加熱損耗顯著降低,而且終鍛件桿部少無毛邊,能夠有效提高材料利用率;同時采用平鍛鐓粗制坯工藝,制坯形狀完全由模具型腔決定,制坯精度得到提高。同時對改進后的成形工藝建立了有限元模擬,優化制坯件尺寸和形狀,減少試制成本和修模次數。

有限元模擬

有限元模型參數設置

本文采用熱力耦合的剛粘塑性有限元模型,忽略滑動叉成形過程中的彈性變形。滑動叉屬于軸對稱鍛件,故本文選用1/2模型為研究對象,以降低模擬計算量。模擬分析過程中坯料材料選用45#鋼,始鍛溫度為1050℃,定義為塑性體;模具材料選用H13鋼,模具預熱溫度為250℃,不考慮模具變形;模具與坯料之間采用石墨乳潤滑,坯料與模具之間采用剪切摩擦類型,摩擦系數選為0.3;由于坯料、模具與周圍環境存在熱交換,坯料與模具之間熱傳導系數設置為11N/s/mm/℃;待建立好坯料和模具的三維有限元模型后進行成形模擬即可。

平鍛制坯

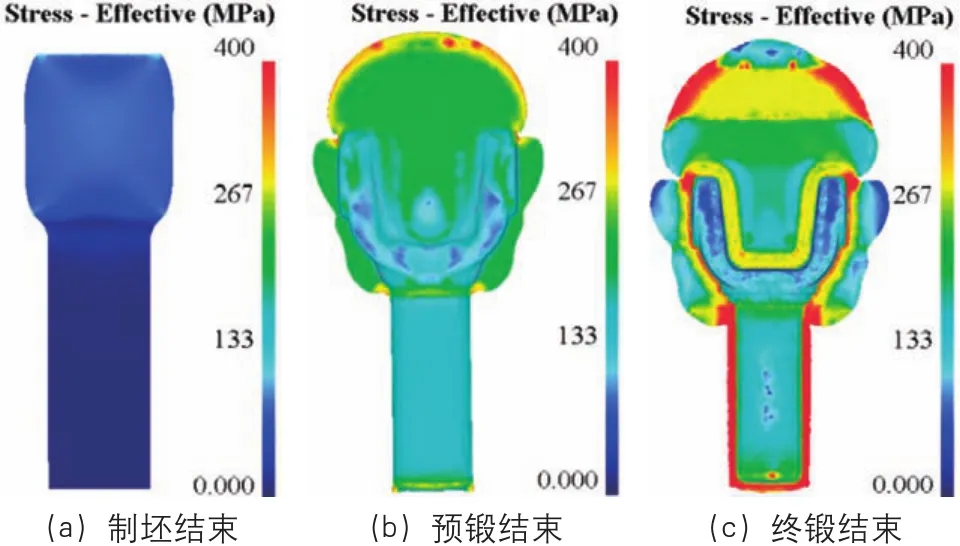

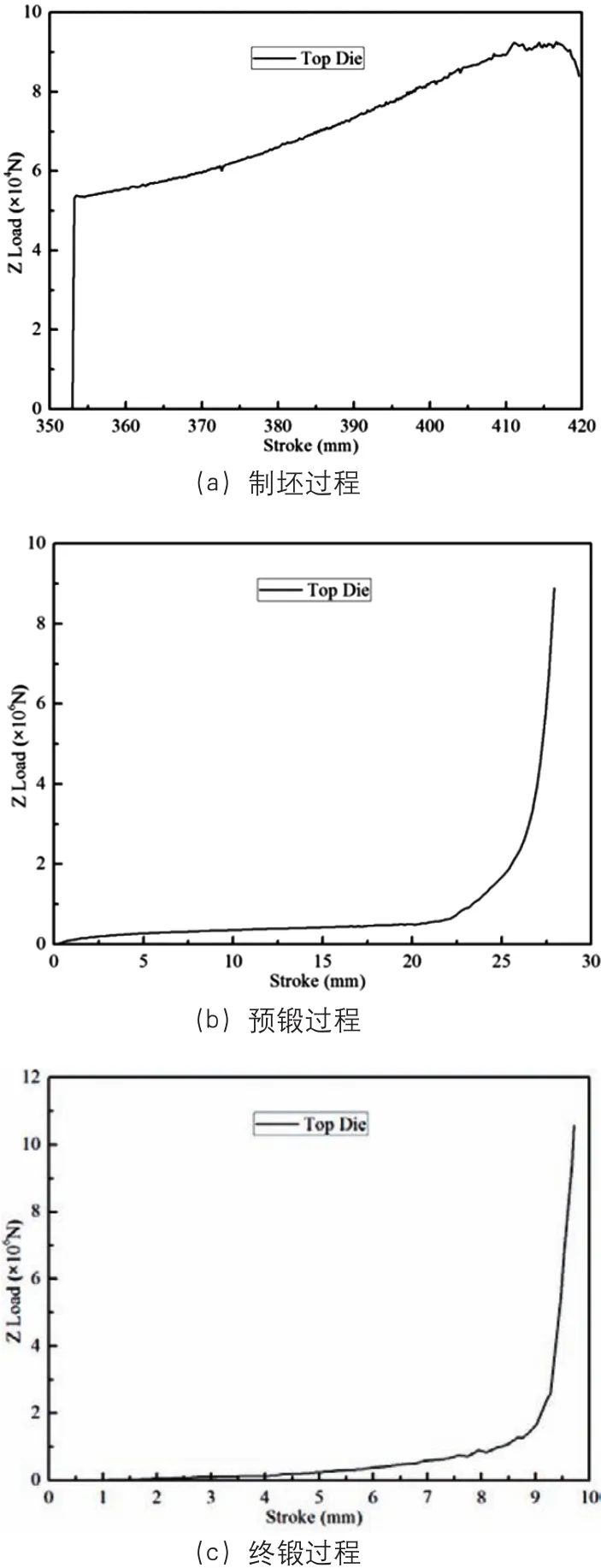

通過前面對滑動叉成形工藝進行分析,改進后的制坯工序為平鍛制坯,這主要由坯料局部成形方式決定。圖4a為滑動叉制坯工序結束時的等效應力分布圖,坯料頭部的成形過程類似于圓棒料簡單的鐓粗過程,且坯料頭部等效應力為90MPa左右,明顯大于桿部的等效應力。由圖5a分析可知,隨著坯料頭部鐓粗過程的進行,制坯工序所需成形力是逐漸上升的,得到制坯工序最大成形力為9.22×104N,故實際選擇400t平鍛設備即能滿足生產要求。

圖4 滑動叉等效應力分布圖

圖5 滑動叉載荷—行程曲線

預鍛

預鍛在滑動叉成形工藝中的主要作用是利用預鍛型腔的劈料臺成形出滑動叉鍛件頭部的叉形和中間過渡法蘭的聚料。在該工序中,制坯后的鍛件材料在預鍛模腔中進行分配,該工序設計的優劣直接決定能否生產出合格的滑動叉鍛件。通過數值模擬,可以直觀地了解坯料預鍛過程中金屬流動情況、等效應力、應變和成形載荷變化等情況,便于工序優化設計。

圖4b為滑動叉預鍛工序結束時的等效應力分布圖,鍛件兩叉部內檔處的坯料等效應力大于叉部本身的等效應力,桿部的等效應力最小,且滑動叉鍛件本身各處等效應力相接近,沒有出現突變情況。圖5b所示為鍛件預鍛過程成形力的變化情況,可知其成形過程明顯分為三個階段:頭部坯料劈料階段、叉部填充階段和飛邊形成階段,飛邊行程結束時成形載荷最大,此時載荷為8.89×106N。

終鍛

終鍛是滑動叉鍛件成形工藝的最后一個工序,預鍛件沒有充滿的部位在這里完成最終成形,故終鍛工序決定著滑動叉終鍛件的尺寸和形狀。

圖4c為滑動叉終鍛工序結束時的等效應力分布圖,終鍛件本體等效應力分布規律與預鍛件的相似,均是叉部內檔坯料應力最大而桿部等效應力最小,叉部本身等效應力次之,這主要是因為在成形過程中,在成形力作用下叉部內檔坯料向叉部和過渡法蘭處流動,而桿部基本不發生塑性變形,從結果可以看出,鍛件完全充滿,叉部內檔飛邊較頭部其余部位大。圖5c為鍛件終鍛過程成形力的變化情況,可知終鍛過程的成形載荷變化趨勢與預鍛階段相同,該階段最大成形載荷為1.09×107N。

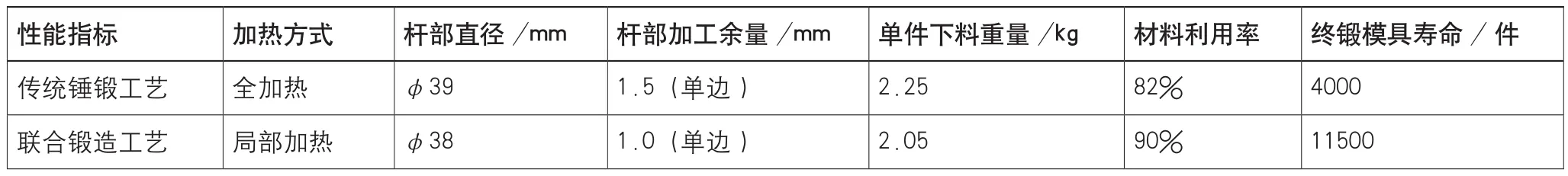

表1 傳統錘鍛工藝和聯合鍛造經濟效益對比

圖6 滑動叉鍛件實物

工藝對比分析

生產驗證

為了驗證滑動叉聯合鍛造工藝能否成形出傳動軸滑動叉鍛件,因此根據模擬結果設計模具并實際生產驗證,實驗結果如圖6所示。圖6a和圖6b分別為終鍛工序后和切邊后滑動叉鍛件實物圖。圖6a為滑動叉終鍛件實物圖,金屬流動情況與模擬結果(圖4c)基本吻合;從圖6b可以看出,切邊后的鍛件叉部和桿部過渡法蘭區域充滿良好,且鍛件本體無折疊、壓傷等缺陷存在,經檢驗,符合產品質量要求。

經濟效益對比分析

滑動叉傳統錘鍛工藝與優化后的聯合鍛造工藝對比結果見表1。由表1可知,滑動叉聯合鍛造工藝在模具壽命、產品質量、生產效率和成本等方面都有顯著地改進和提升,故有著明顯的經濟效益和參考意義。

結論

采用聯合鍛造工藝已成功生產出合格的滑動叉鍛件,為傳動軸滑動叉鍛件成形提供了有益的參考,此工藝具有以下優點:(1)滑動叉鍛件下料重量減少,材料利用率由原來的82%提高到90%;(2)坯料采用局部加熱方式,電加熱損耗降低;(3)聯合鍛造工藝的鍛造模具壽命提高了2倍左右;(4)桿部單邊機加工余量減少0.5mm,且桿部尾端面不存在拔模斜度,便于機加工定位,提高了機加工生產效率。