常峪鐵礦節(jié)能通風(fēng)自動(dòng)化改造及應(yīng)用

齊朝鵬 張小濤 羅業(yè)民 李成斌 王寶文 楊 闖

(河北鋼鐵集團(tuán)灤縣常峪鐵礦有限公司)

近年來,隨著礦山開采深度和強(qiáng)度的加大,因礦井通風(fēng)不良造成的中毒窒息事故屢有發(fā)生,嚴(yán)重影響了礦山安全生產(chǎn),造成了巨大的經(jīng)濟(jì)損失和惡劣的社會(huì)影響。因此,礦山一般都會(huì)采取加大礦井通風(fēng)系統(tǒng)通風(fēng)量的措施來保障安全生產(chǎn)。但加大礦井通風(fēng)系統(tǒng)通風(fēng)量就會(huì)不可避免地加大通風(fēng)能耗,由此形成了安全與節(jié)能不可避免的矛盾。通過大量調(diào)查資料顯示,礦井通風(fēng)系統(tǒng)是礦山耗電量最大的生產(chǎn)系統(tǒng)之一,占礦山總耗電量20%~45%。同時(shí)由于設(shè)計(jì)和技術(shù)局限,礦井通風(fēng)系統(tǒng)各形式風(fēng)機(jī)全天候處于額定功率運(yùn)轉(zhuǎn),在許多時(shí)間處于過度通風(fēng)狀態(tài),存在著相當(dāng)大的電能浪費(fèi)。而在保障安全生產(chǎn)的前提下,礦井實(shí)際需風(fēng)量卻是隨著工作場(chǎng)所、生產(chǎn)工藝和作業(yè)時(shí)間的變動(dòng)而變化的。因此,礦井通風(fēng)系統(tǒng)蘊(yùn)含著巨大的節(jié)能空間。

常峪鐵礦設(shè)計(jì)達(dá)產(chǎn)500萬(wàn)t/a的風(fēng)機(jī)額定功率為3 320 kW,若按照額定功率運(yùn)轉(zhuǎn),年通風(fēng)能耗成本約18 904 080元(0.65元/kWh為不分時(shí)工業(yè)電價(jià)),即每生產(chǎn)1 t礦石通風(fēng)能耗成本約為3.78元。此費(fèi)用還未包含人工費(fèi)用、風(fēng)機(jī)采購(gòu)費(fèi)用、維護(hù)保養(yǎng)費(fèi)用。若再考慮前期未達(dá)產(chǎn)500萬(wàn)t/a,通風(fēng)能耗成本更高。因此,開展節(jié)能通風(fēng)自動(dòng)化研究具有重要意義。隨著科技的發(fā)展,節(jié)能通風(fēng)自動(dòng)化控制技術(shù)、風(fēng)機(jī)變頻技術(shù)得到大規(guī)模應(yīng)用,這為常峪鐵礦節(jié)能通風(fēng)自動(dòng)化研究提供了條件。

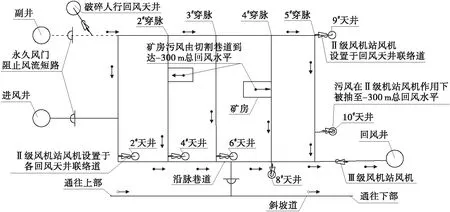

1 常峪鐵礦通風(fēng)系統(tǒng)簡(jiǎn)介

常峪鐵礦設(shè)計(jì)采用單翼對(duì)角式通風(fēng)系統(tǒng),多級(jí)機(jī)站通風(fēng)方式。

無軌出礦、鑿巖水平新鮮風(fēng)流自進(jìn)風(fēng)井、副井進(jìn)入井下,經(jīng)石門、中段運(yùn)輸平巷、無軌沿脈或穿脈巷道、天井聯(lián)絡(luò)道、天井進(jìn)入需風(fēng)工作面,污風(fēng)經(jīng)礦塊回風(fēng)天井、回風(fēng)平巷、回風(fēng)井排往地表。

有軌運(yùn)輸水平新鮮風(fēng)流經(jīng)進(jìn)風(fēng)井進(jìn)入井下,經(jīng)上、下盤運(yùn)輸巷道到達(dá)回風(fēng)天井聯(lián)絡(luò)道,經(jīng)回風(fēng)天井、回風(fēng)平巷、回風(fēng)井排出地表。

破碎硐室新鮮風(fēng)流經(jīng)副井進(jìn)入破碎硐室、皮帶道、粉礦清理水平,經(jīng)破碎系統(tǒng)人行天井進(jìn)入到-300 m 回風(fēng)水平,通過回風(fēng)巷道、回風(fēng)井排出地表。

通風(fēng)系統(tǒng)示意見圖1。

2 風(fēng)流線路改造及風(fēng)門安裝

為有效提高井下通風(fēng)效率,減少通風(fēng)短路,規(guī)劃各中段詳細(xì)通風(fēng)線路,需要設(shè)計(jì)風(fēng)門等調(diào)風(fēng)措施。

2.1 -350及-400 m水平

新鮮風(fēng)流在Ⅰ級(jí)機(jī)站風(fēng)機(jī)作用下進(jìn)入-350及-400 m 水平,經(jīng)上盤沿脈、穿脈自北向南流經(jīng)各用風(fēng)地點(diǎn),礦房污風(fēng)直接在礦房?jī)?nèi)回風(fēng)至上一水平,在Ⅱ級(jí)機(jī)站風(fēng)機(jī)作用下至300總回風(fēng)水平,所有污風(fēng)在Ⅲ級(jí)機(jī)站風(fēng)機(jī)作用下排至地表。Ⅰ級(jí)機(jī)站風(fēng)機(jī)設(shè)置于進(jìn)風(fēng)井、副井石門。同時(shí)在下盤沿脈至進(jìn)風(fēng)井聯(lián)絡(luò)道設(shè)置永久風(fēng)門,阻止新鮮風(fēng)流短路直接進(jìn)入下盤沿脈。見圖2。

2.2 -300 m水平

-300 m水平作為總回風(fēng)水平,破碎及采切污風(fēng)全部由回風(fēng)天井排至-300 m水平。

圖1 通風(fēng)系統(tǒng)示意

圖2 -350及-400 m水平通風(fēng)風(fēng)流線路規(guī)劃及風(fēng)門安裝

Ⅱ級(jí)機(jī)站風(fēng)機(jī)設(shè)置于各回風(fēng)天井聯(lián)絡(luò)道,Ⅲ級(jí)機(jī)站風(fēng)機(jī)設(shè)置于回風(fēng)井石門,分別在進(jìn)風(fēng)井石門、副井石門、斜坡道聯(lián)絡(luò)道安裝永久風(fēng)門防止風(fēng)流短路,9#天井風(fēng)機(jī)為Ⅱ級(jí)臨時(shí)輔助風(fēng)機(jī)。如圖3。

圖3 -300 m水平通風(fēng)風(fēng)流線路規(guī)劃及風(fēng)門安裝

3 風(fēng)機(jī)變頻節(jié)能通風(fēng)改造

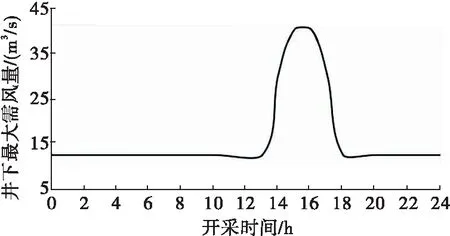

3.1 改造前提

采用風(fēng)機(jī)變頻技術(shù)的關(guān)鍵是井下需風(fēng)量是否存在較大波動(dòng),而井下需風(fēng)量與生產(chǎn)計(jì)劃息息相關(guān),因此,先分析生產(chǎn)計(jì)劃中各項(xiàng)生產(chǎn)工作的需風(fēng)量。主要用風(fēng)作業(yè)為掘進(jìn)及回采工作,而運(yùn)輸及破碎工作為次要用風(fēng)作業(yè)。根據(jù)生產(chǎn)特點(diǎn),運(yùn)輸及破碎為連續(xù)性生產(chǎn)作業(yè),是固定風(fēng)量作業(yè),因此,其服務(wù)主扇無需安裝變頻器。掘進(jìn)及回采多為間歇性生產(chǎn)作業(yè),其需風(fēng)量隨作業(yè)面數(shù)量增加而增大,且存在間隔穿插作業(yè),即掘進(jìn)鑿巖、爆破、出礦并不同時(shí)進(jìn)行(同一工作面),其服務(wù)主扇存在安裝變頻器調(diào)節(jié)風(fēng)量的可行性。

在礦房后形成采礦生產(chǎn)作業(yè)面,爆破與鑿巖、出礦等作業(yè)不同時(shí)進(jìn)行。爆破作業(yè)污風(fēng)危害大,需要高風(fēng)速、大風(fēng)量快速排出礦房?jī)?nèi)的炮煙污風(fēng),有助于提高生產(chǎn)效率與安全。鑿巖、出礦作業(yè)僅需滿足職業(yè)衛(wèi)生排塵風(fēng)速及各種車輛排放尾氣所需要的風(fēng)量,即出礦作業(yè)需風(fēng)量較爆破少。就作業(yè)時(shí)間而言,爆破作業(yè)時(shí)間較短,即大風(fēng)量需要時(shí)間相對(duì)較短(圖4)。通過安裝風(fēng)機(jī)變頻器,在爆破作業(yè)時(shí)提高風(fēng)機(jī)功率快速排出炮煙污風(fēng),在出礦作業(yè)時(shí)降低風(fēng)機(jī)功率滿足職業(yè)衛(wèi)生及生產(chǎn)安全即可。

圖4 每日單個(gè)礦房實(shí)際需風(fēng)量與時(shí)間關(guān)系

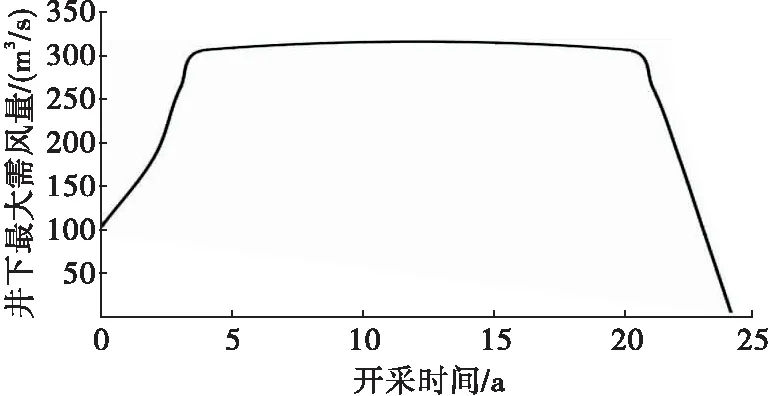

常峪鐵礦井下開采最大需風(fēng)量根據(jù)生產(chǎn)計(jì)劃隨著開采時(shí)間變化,見圖5。可以看出,投產(chǎn)、達(dá)產(chǎn)、減產(chǎn)3個(gè)階段需風(fēng)量有較大變化,而且達(dá)產(chǎn)階段由于檢修、檢查等因素并不一定完全按照設(shè)計(jì)規(guī)定的井下最大需風(fēng)量來供風(fēng),同樣需要進(jìn)行風(fēng)機(jī)變頻調(diào)節(jié)。

圖5 井下最大需風(fēng)量與時(shí)間關(guān)系

因此,風(fēng)機(jī)變頻控制與生產(chǎn)計(jì)劃實(shí)際相結(jié)合,根據(jù)實(shí)際需風(fēng)量進(jìn)行變頻調(diào)節(jié),可有效減少風(fēng)機(jī)能耗,降低生產(chǎn)成本。

3.2 達(dá)產(chǎn)情況風(fēng)機(jī)變頻節(jié)能通風(fēng)應(yīng)用

3.2.1 礦井最大需風(fēng)量計(jì)算與分析

礦井需風(fēng)量以柴油設(shè)備等需風(fēng)量、排塵需風(fēng)量、爆破排煙需風(fēng)量3項(xiàng)分別計(jì)算,需風(fēng)量為機(jī)械設(shè)備需風(fēng)量130 m3/s,排塵需風(fēng)量196.95 m3/s,爆破排煙需風(fēng)量302.9 m3/s。經(jīng)過對(duì)比可見,爆破排煙需風(fēng)量最大,而排塵需風(fēng)量大于機(jī)械設(shè)備需風(fēng)量。井下大部分系統(tǒng)都改造為無人值守,人員需風(fēng)量較少,不再另行計(jì)算。

通過對(duì)河鋼集團(tuán)司家營(yíng)地下礦、石人溝鐵礦的考察,根據(jù)生產(chǎn)計(jì)劃安排,兩礦通風(fēng)計(jì)劃,全部都在爆破作業(yè)期間按照爆破排煙需風(fēng)量使風(fēng)機(jī)滿功率運(yùn)轉(zhuǎn)2~3 h,鑿巖、出礦作業(yè)期間按照排塵需風(fēng)量降低風(fēng)機(jī)運(yùn)轉(zhuǎn)功率21~22 h。

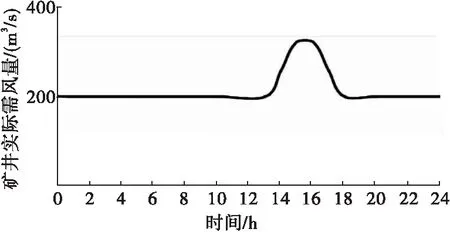

因此,考慮礦井通風(fēng)系統(tǒng)設(shè)計(jì)與通風(fēng)效率,常峪鐵礦在爆破作業(yè)期間采用最大的爆破排煙需風(fēng)量(302.9 m3/s)通風(fēng)2 h,在鑿巖、出礦作業(yè)期間采用排塵需風(fēng)量(196.95 m3/s)通風(fēng)22 h,每日礦井實(shí)際需風(fēng)量與時(shí)間關(guān)系見圖6。

圖6 每日礦井實(shí)際需風(fēng)量與時(shí)間關(guān)系

3.2.2 通風(fēng)能耗成本計(jì)算與經(jīng)濟(jì)性比較

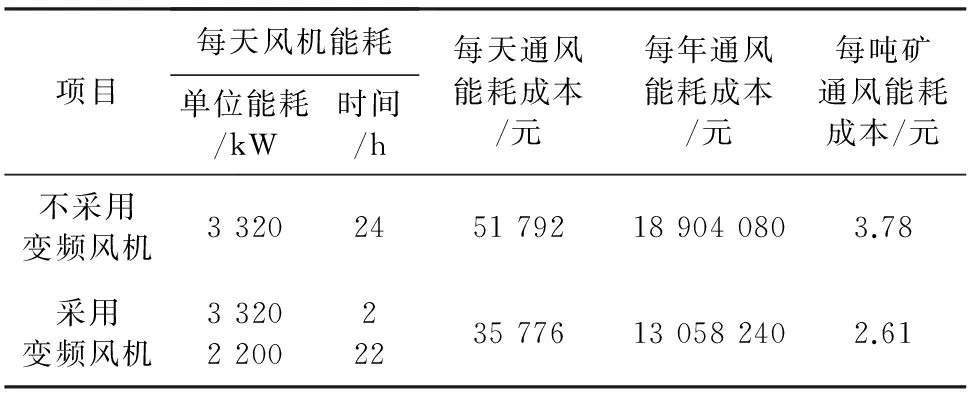

若不采用變頻風(fēng)機(jī),則每天按照爆破排煙需風(fēng)量、風(fēng)機(jī)額定功率(3 320 kW)運(yùn)行計(jì)算,每天通風(fēng)能耗成本為51 792元(0.65元/kWh為不分時(shí)工業(yè)電價(jià)),每年為18 904 080元,每噸礦通風(fēng)能耗成本約3.78元。

若采用變頻風(fēng)機(jī),則每天按照爆破排煙需風(fēng)量2 h、排塵需風(fēng)量22 h計(jì)算,即風(fēng)機(jī)額定功率(3 320 kW)運(yùn)行2 h,變頻降低功率(2 200 kW)運(yùn)行22 h,每天通風(fēng)能耗成本為35 776元,每年為13 058 240元,每噸礦通風(fēng)能耗成本為2.61元。

采用變頻風(fēng)機(jī)的經(jīng)濟(jì)性比較見表1。可知,采用變頻風(fēng)機(jī)比不采用變頻風(fēng)機(jī)可每天節(jié)省通風(fēng)能耗成本16 016元,每年節(jié)省5 845 840元,每噸礦節(jié)省通風(fēng)能耗成本為1.17元。因此,采用變頻風(fēng)機(jī)進(jìn)行節(jié)能通風(fēng)十分必要。

表1 變頻風(fēng)機(jī)經(jīng)濟(jì)性比較

4 結(jié) 語(yǔ)

常峪鐵礦通過礦井通風(fēng)網(wǎng)絡(luò)優(yōu)化,科學(xué)合理地規(guī)劃了井下風(fēng)流線路,有效提高了礦井通風(fēng)效率,同時(shí)將變頻自動(dòng)化技術(shù)應(yīng)用于礦井通風(fēng)系統(tǒng),顯著降低了風(fēng)機(jī)能耗,節(jié)能作用良好,每年可節(jié)省通風(fēng)能耗成本約584萬(wàn)元,每噸礦石生產(chǎn)成本降低1.17元,創(chuàng)造了良好的經(jīng)濟(jì)效益和社會(huì)效益,具有很好的推廣應(yīng)用價(jià)值。