固定床渣油加氫第一反應器切出工藝運行分析

袁 德 明

(中國石化安慶分公司,安徽 安慶 246001)

渣油加氫是渣油輕質化的主要手段之一,其工藝主要有固定床、沸騰床、懸浮床及移動床4種類型[1-2]。與其它渣油加氫技術相比,固定床渣油加氫技術最為成熟,應用最為廣泛。固定床渣油加氫技術的投資相對較低,操作費用低,運行安全簡單,占世界渣油加氫處理能力的75%以上[3],在今后幾年仍將處于主導地位[4-5]。盡管固定床渣油加氫技術有許多優點,但在實際生產運行中,反應器床層壓降特別是第一反應器(R101)壓降的上升是制約裝置滿負荷生產和長周期運行的最重要因素之一[6]。因此,可以通過適當的工程設計,最大限度地發揮各反應器催化劑的活性,真正使催化劑的活性達到“吃干榨盡”,有效地延長裝置的運行周期。

1 反應部分工藝流程特點

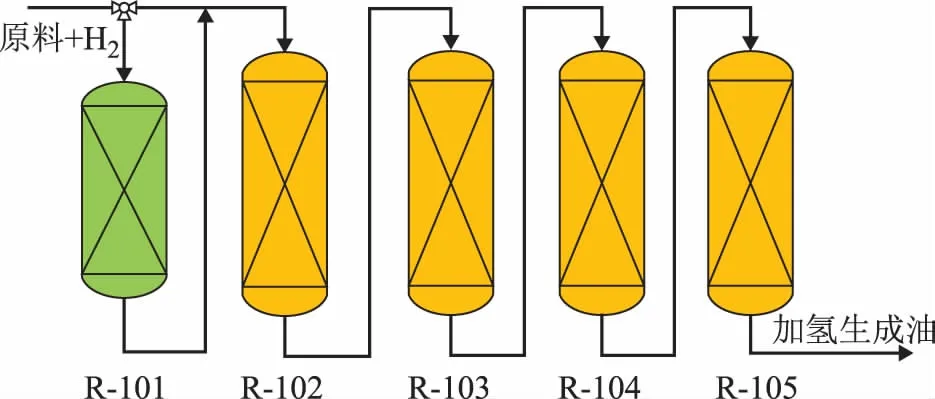

與傳統工藝流程相比,安慶分公司重油加氫裝置反應部分略有不同,工藝簡圖見圖1所示,在R101入口與第二反應器(R102)入口間增設跨線,其余工藝流程相同。

圖1 安慶分公司重油加氫裝置工藝流程示意

反應部分具體工藝特點如下:①R101入口設置無變徑的三通閥,正常生產時原料由加熱爐進R101,當R101壓降達到0.70 MPa(設計值)時,通過調節三通閥,將R101物料直接改進R102;②R101入口及跨線均設置了吹掃熱氫氣,R101投用時,跨線通入一定量的氫氣,保證跨線中有流動的熱物料;R101切出時,R101入口通入氫氣,保證R101反應器床層有流動的熱物料;③停工時,將R101緩慢并入反應系統,恢復原流程,5個反應器用蠟油置換及成膜,停工換劑。

2 催化劑級配特點

由于渣油中雜原子含量高,分子結構和加氫反應均較復雜,固定床渣油加氫需采用復雜的催化劑級配體系。針對安慶分公司重油加氫裝置的工藝特點,石科院開發了適宜的催化劑級配技術,催化劑裝填情況見表1。沿江煉油廠渣油加氫裝置原料鐵和鈣的含量較高,R-101主要裝填大孔徑保護劑和脫金屬劑;由于R-101切出后原料和氫氣進入R-102,因此R-102頂部也裝填部分大孔徑的保護劑,并依次裝填脫金屬劑及少部分脫硫劑;R-103裝填脫硫劑;R104裝填脫硫劑和降殘炭劑;R105裝填降殘炭劑。第一、二周期(RUN-1,RUN-2)均采用第三代RHT系列催化劑,根據RUN-1的運行情況,對RUN-2的催化劑級配進行了優化。

表1 各反應器催化劑裝填情況

3 R-101切出工藝應用情況

RUN-1運行428天時,R-101壓降升至0.70 MPa(限定值),緩慢將R-101切出反應系統,為配合下游裝置的改造,RUN-1運行至445天停工。

RUN-2運行至300天時,由于變壓吸附氫提純(PSA)裝置吸附劑出現問題,裝置新氫純度較低(體積分數為92%),循環氫中氫氣體積分數僅為83%,R-101壓降接近0.70 MPa。運行至337天時,PSA裝置更換新吸附劑并投入運行,產品氫體積分數提高至99.9%,循環氫體積分數提高至95%以上,R-101壓降降至0.48 MPa,且較為穩定。但為了防止R-101催化劑板結,延長大檢修停工卸劑時間,裝置運行至458天時緩慢將R-101切出反應系統。RUN-2運行至509天時全廠停工檢修,裝置按要求停工。

RUN-1和RUN-2在R-101切出過程中,均采用緩慢分步操作進行,每次調整均穩定一段時間,觀察R-101各床層溫度變化情況,逐次調整操作,整個切換過程耗時8 h左右。切換期間機組運行平穩,高壓管線、法蘭無異常。從兩個周期的運行情況看,R101切出后,R102~R105壓降均未發生大的變化,且整體催化劑活性穩定,說明RHT系列催化劑的級配技術滿足生產要求。

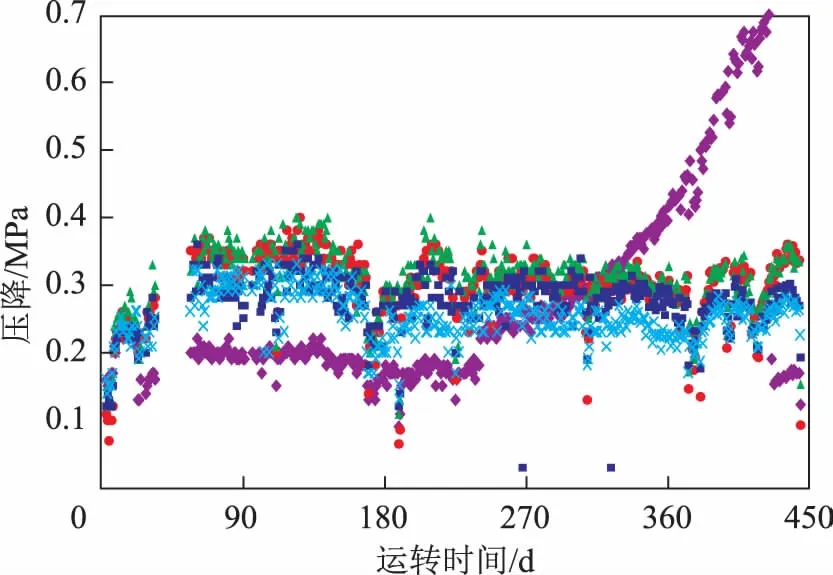

3.1 R-101切出前后各反應器床層壓降變化

RUN-1各反應器床層壓降見圖2。由圖2可以看出:R-101切出后,R-101壓降下降至0.2 MPa以下;其余各反應器壓降均保持穩定,在整個運行周期內壓降基本穩定在0.35 MPa左右。RUN-2各反應器床層壓降見圖3。由圖3可以看出:R-101切出后,R-101壓降下降至0.2 MPa以下;其余各反應器壓降基本不變,在整個運轉周期內維持穩定,說明RHT系列催化劑的級配技術滿足生產要求。

圖2 RUN-1各反應器床層壓降的變化 ◆—R101; ●—R102; ▲—R103; ■—R104; ×—R105。圖3同

圖3 RUN-2 各反應器壓降的變化

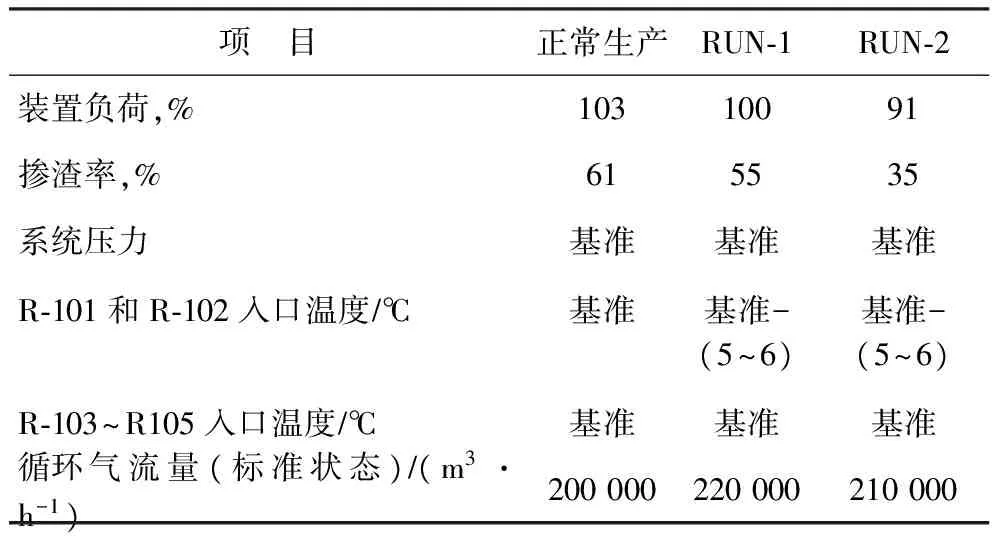

3.2 R-101切出時操作條件變化情況

R-101緩慢切出過程中,進入R-101的原料油和混氫量逐漸減少,R-101床層物料分配變差,有可能產生局部“熱點”,從而加快渣油原料的結焦速率。為了降低由于分配問題產生熱點的風險,根據RUN-1切出時的經驗,RUN-2切出時對原料性質進行優化調整,改善了原料性質。RUN-1和RUN-2切出前的操作條件見表2。由表2可以看出,RUN-2切出前,原料摻渣率降低至35%。

表2 RUN-1和RUN-2切出前的操作條件

3.3 R-101切出后其床層溫度變化情況

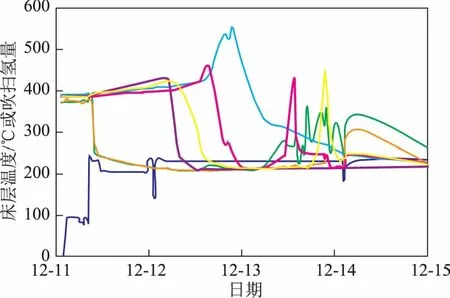

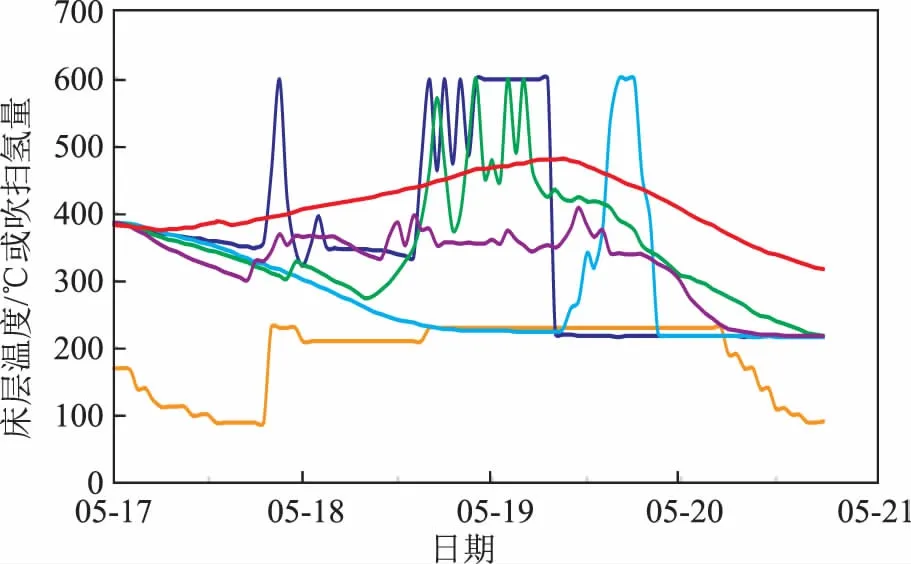

RUN-1中R101切出后R-101上床層及中床層部分溫度點的變化分別見圖4。由圖4可以看出,RUN-1切換結束后,R101上床層溫度(4個點)及中床層(2個點)溫度均有較大幅度的升高,尤其是上床層溫度變化幅度最大且交替上升,最高點升至552 ℃,中床層部分溫度點亦出現交替上升。在R101切出過程中,殘留在上床層的油未能被完全帶出,且床層內部出現溝流現象,隨著循環氫量的減少,熱量聚集,在催化劑床層上可能發生了熱裂化反應,床層溫度呈無規律變化,反應結束后,各點溫度均下降。

圖4 RUN-1中R101上床層和中床層各點溫度的變化 —吹掃氫量,×100 m3h。上床層: —TI10801A; —TI10801B; —TI10801C; —TI10801D。 中床層: —TI10802A; —TI10802D

在總結RUN-1切換經驗的基礎上,RUN-2優化了切換方案,改善了原料性質,整個切換過程更平穩,RUN-2中R101切出后R-101上床層及中床層部分溫度點的變化分別見圖5。由圖5可以看出,切換結束后各床層溫度均緩慢下降,此時R-101入口吹掃氫量控制在17 000 m3h(標準狀態)。因R-101冷氫量較大,造成R-102入口溫度較低,反應爐提溫困難,因此將吹掃氫量降至9 000 m3h(標準狀態),24 h后,R-101上床層2個點溫度上升,開始時上升速率較慢,很快變為快速上升,加大吹掃氫量至23 000 mh(標準狀態)以上(滿量程),亦無法控制床層溫度的上漲,待殘留原料熱裂化反應結束后,各點溫度均緩慢下降。

圖5 RUN-2中R101上床層和中床層部分溫度點的變化 —吹掃氫量,×100 m3h。上床層: —TI10801B; —TI10801D。中床層: —TI10802A; —TI10802C; —TI10802D

3.4 催化劑活性情況

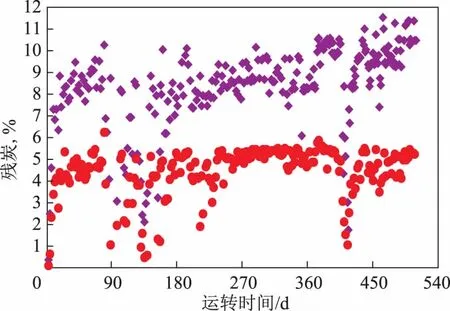

由于沿江煉油廠渣油加氫裝置主要以降殘炭為主要目標,因此可以考察整體催化劑的降殘炭率的變化來說明R-101切出前后催化劑的活性變化情況。RUN-1和RUN-2中,R-101切出前,其床層已基本沒有溫升,說明該反應器中催化劑的活性已“吃干榨盡”。以RUN-2為例,R-101切出前后,盡管空速發生了變化,但催化劑的降殘炭率基本沒有變化,RUN-2原料及加氫常壓渣油殘炭變化情況見圖6。由圖6可以看出,R-101切出后,加氫常壓渣油的殘炭均在5.5%(控制指標)范圍內,完全滿足下游催化裂化裝置的原料要求,表明R-101的切出在技術上是完全可行的,不僅能夠延長裝置的運行周期,還能最大限度發揮催化劑的活性。同時R101切出后,催化劑整體活性穩定,說明RHT系列催化劑的級配技術合理。

圖6 RUN-2原料及加氫常壓渣油殘炭的變化 ◆—原料; ●—加氫常壓渣油

4 結 論

(1)從RUN-1和RUN-2運行情況可以看出,R-101切出工藝技術可行,RHT系列催化劑級配技術合理。R-101切出對產品質量沒有影響,產品質量完全滿足下游催化裂化裝置原料的要求。同時能夠延長裝置運行周期2~3個月,最大限度地發揮催化劑的活性。

(2)在R-101切出期間,應盡早投用R101的吹掃氫,且吹掃氫量盡可能大,用于吹掃帶油,以減少存油,降低其在催化劑床層發生熱裂化反應的風險。盡管在切出結束后,R101上、中床層溫度出現較快上漲,無法有效控制,但從整個卸劑情況看,沒有大的影響。

(3)在條件允許的情況下,盡可能改善原料的性質,渣油全部退出,同時較大幅度地降低R-101入口溫度,待R101溫度降至存留在催化劑的上的油不發生反應時再切出,這樣可能會避免R101出現“熱點”。

(4)R-101切出要緩慢、分步進行,避免對機組的運行造成影響,同時應加強對高壓部位的檢查。

[1] 邵志才,戴立順,楊清河,等.沿江煉油廠渣油加氫裝置長周期運行及優化對策[J].石油煉制與化工,2017,48(8):1-5

[2] 章海春.渣油加氫裝置高苛刻度運行分析[J].石油煉制與化工,2017,48(3):17-21

[3] 吳睿,蔣立敬,韓照明.固定床渣油加氫反應器結垢原因分析及對策[J].當代化工,2012,41(4):366-370

[4] 方向晨.國內外渣油加氫處理技術發展現狀及分析[J].化工進展,2011,30(1):95-104

[5] 邊鋼月,張福琴.渣油加氫技術進展[J].石油科技論壇,2010,29(6):13-18

[6] 段貴寶,馬方偉.固定床渣油加氫反應器結垢原因分析及對策[J].化工管理,2015(5):3-4