常壓塔塔頂壓降升高的原因分析

馬方義,董 健,孫文剛,潘 巖,葛玉龍,王 濤

(中海油煉油化工科學研究院(青島),山東 青島 266500)

某常壓蒸餾裝置主要加工綏中36-1油,采取的工藝防腐措施主要有原油電脫鹽、塔頂注低溫緩釋劑、注氨和注水。注水為常壓塔塔頂(簡稱常頂)冷凝水,注水量約為4 000 Lh。低溫緩蝕劑注入位置在常頂油氣線,注入量為相對于原油量的10 μgg左右。注氨位置在常頂油氣線,控制常頂污水pH在7以上。常壓塔二中段加注高溫緩蝕劑,注入量10 μgg左右。常壓塔頂部5層塔盤及浮閥材質均為S22053,6~16層塔盤及浮閥材質為304L,其余塔盤及浮閥材質均為S31603;常頂封頭和頂部5層塔盤位置以上筒體采用S22053+Q345R復合板,其余筒體和底封頭采用S31603+Q345R復合板。該裝置運行后期,常壓塔負荷變大,當常頂回流量大于22 th時,常頂和進料段壓差由20 kPa增加到40 kPa以上,常頂油和常一線油出現餾程重疊,影響裝置穩定生產。現場調研發現,常壓塔上數第9~16層塔盤、浮閥有大量結垢沉積物,幾乎堵塞整塊塔盤,造成負荷較大時精餾效果變差。通過對現場堵塞位置垢樣進行采樣,并采用元素分析、XRD、XRF等方法[1]對常壓塔一中段處垢樣進行表征,以及通過高溫緩蝕劑模擬塔頂結垢試驗確定了塔頂出現結垢堵塞的原因,并提出解決方案。本課題主要對常壓塔塔頂壓降升高的原因進行分析并提出解決措施。

1 現場垢樣分析

常壓塔堵塞部位第12層塔盤處垢樣呈黑色粉末狀固體,取部分干燥后的垢樣置于550 ℃馬福爐中焙燒5 h后稱重處理,經計算可知該處垢樣經焙燒后減重62.53%,說明垢樣主要組成為高溫可燃或可分解物質。

1.1 垢樣萃取處理

稱取一定量垢樣用濾紙包裹后置于索氏提取器中,以甲苯為溶劑進行萃取,5 h后將垢樣在105 ℃烘箱中干燥3 h,去除垢樣表面的溶劑,稱重,計算常壓塔第12層塔盤處垢樣中甲苯可溶物質量分數為20.84%。

1.2 垢樣元素分析

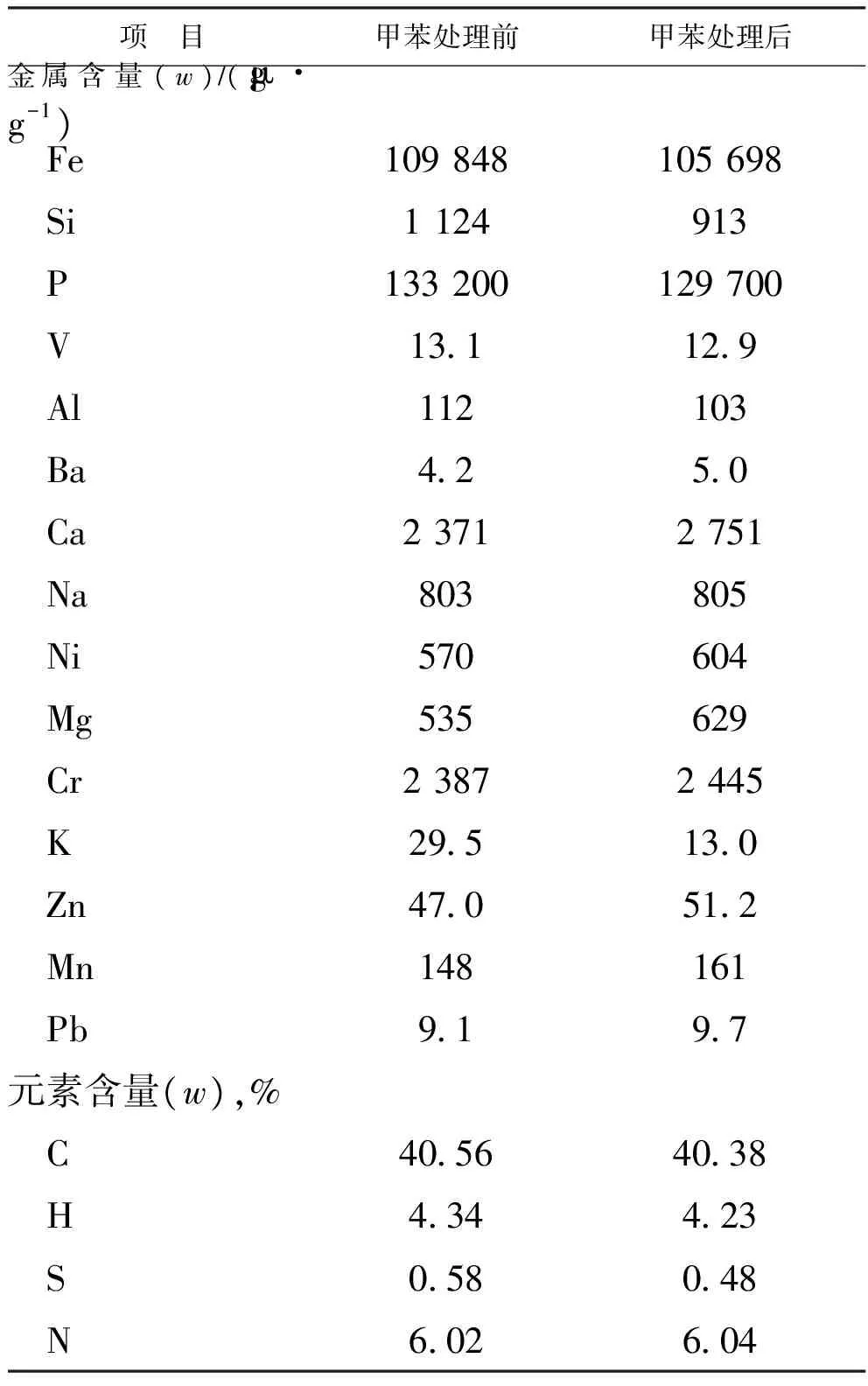

常壓塔第12層塔盤垢樣甲苯處理前后金屬含量和元素分析結果見表1。從表1可以看出,甲苯處理前后垢樣中C,H,N,Fe,P,Cr質量分數分別約為40%,4.2%,6%,11%,13%,0.3%,其中,垢樣中的Fe及Cr主要是由于腐蝕所生成。

1.3 垢樣XRF及XRD表征

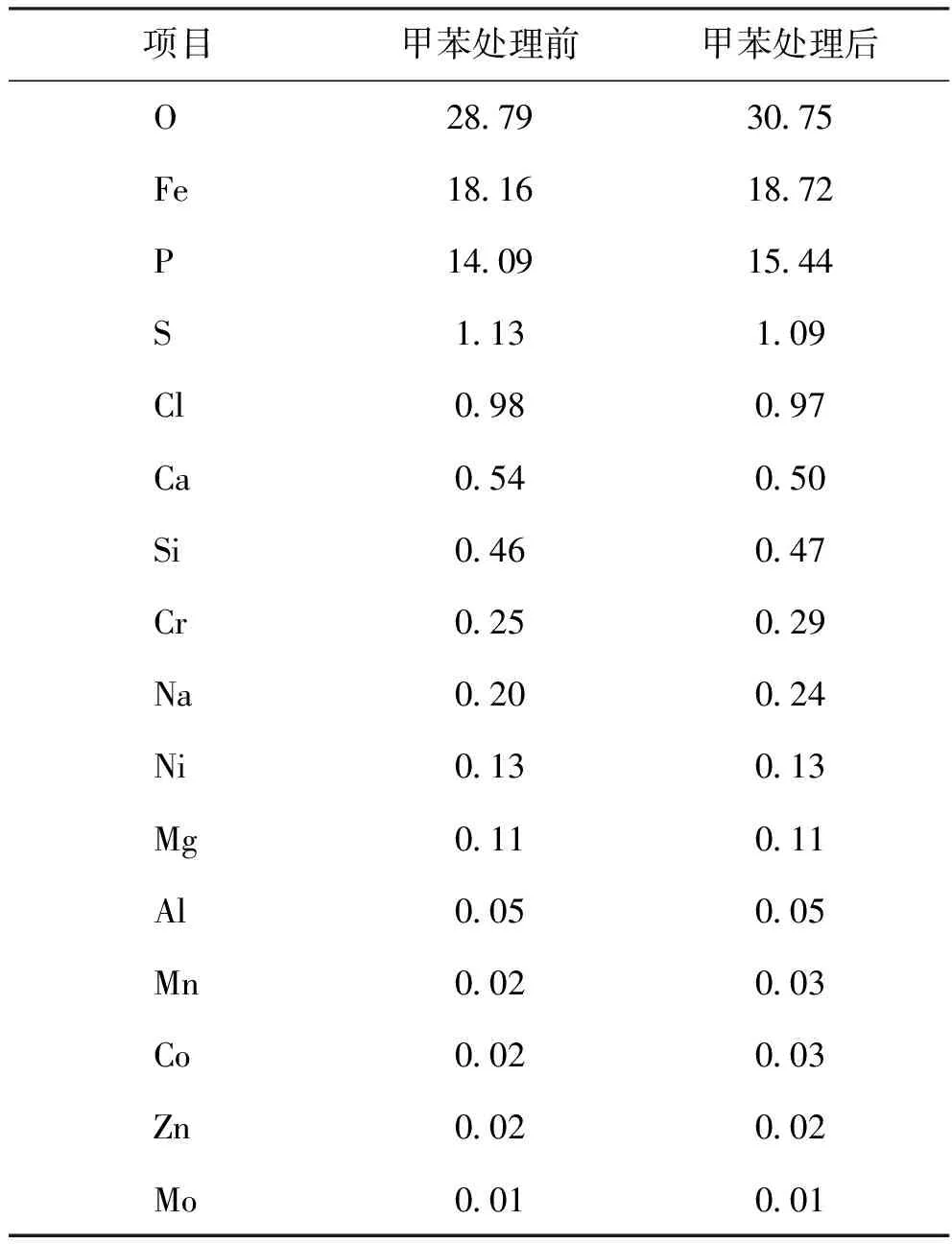

垢樣的XRF分析結果見表2,XRD圖譜見圖1。從表2可以看出,甲苯處理前后垢樣的主要元素組成均為Fe,P,O,其中Fe質量分數為18%左右,P質量分數為14%左右,O質量分數為30%左右,各樣品成分基本與ICP元素分析結果一致。

表1 常壓塔第12層塔盤垢樣甲苯處理前后金屬含量和元素分析結果

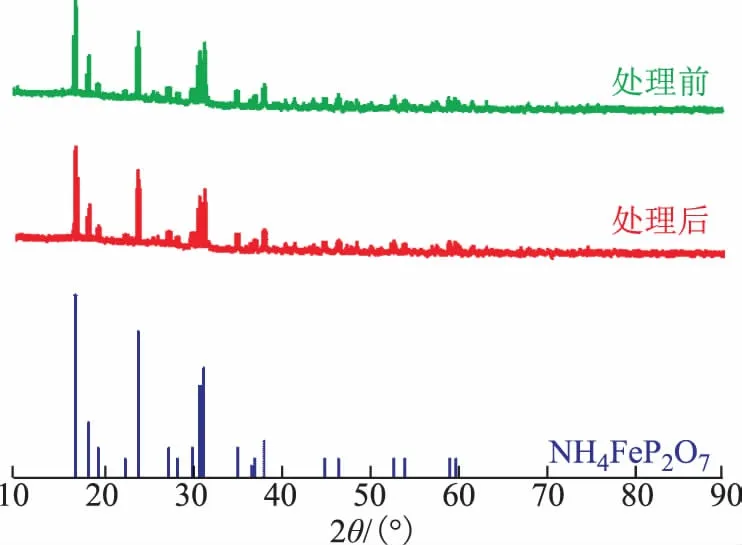

圖1 垢樣的XRD圖譜

從圖1可以看出,甲苯處理前后垢樣的XRD圖譜相似,在2θ為15.1°,16.7°,17.8°,21.0°,22.4°,24.1°,24.6°,28.7°,29.5°,29.8°,30.1°,33.9°,35.9°,37.0°,39.4°,47.0°,49.3°,51.7°,52.0°,60.2°,61.1°處的峰均為NH4FeP2O7的特征峰,表明甲苯處理前后垢樣中的無機物成分主要為NH4FeP2O7。由于XRD表征的局限性,并不能檢測出垢樣中的有機物成分。

表2 垢樣的XRF分析結果 w,%

2 結垢堵塞模擬試驗

2.1 高溫緩蝕劑性質

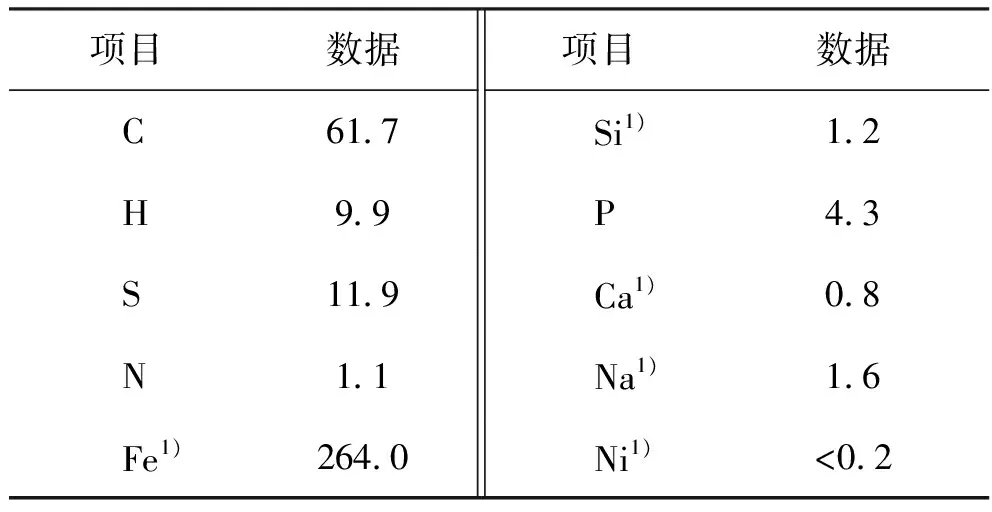

鑒于所加工原油為綏中36-1油,而原油中不存在活性磷化物。目前,該蒸餾裝置常壓塔高溫部位采取的防腐措施是加注高溫油溶性含磷緩蝕劑,注入位置為常二線中段泵入口,所用高溫緩蝕劑注入量為10 μgg左右。高溫緩蝕劑的元素分析結果見表3。從表3可以看出,高溫緩蝕劑中P,S,C質量分數分別為4.3%,11.9%,61.7%,屬于硫代磷酸酯類緩蝕劑[2]。該緩蝕劑在175 ℃下能夠與304L不銹鋼發生反應,如果緩蝕劑加注不當也會出現嚴重的腐蝕堵塞現象[3-4]。因此,推測可能是由于高溫緩蝕劑與金屬在油品體系中發生腐蝕生成NH4FeP2O7導致常壓塔第9~16層塔盤、浮閥結垢堵塞。另外,對高溫緩蝕劑進行恩氏蒸餾發現,該緩蝕劑的50%餾出溫度為187.1 ℃左右,且餾程范圍在170~210 ℃,與現場垢樣堵塞部位物料的餾出溫度基本一致。

表3 高溫緩蝕劑的元素分析結果 w,%

1)單位為μgg。

2.2 掛片高溫模擬試驗

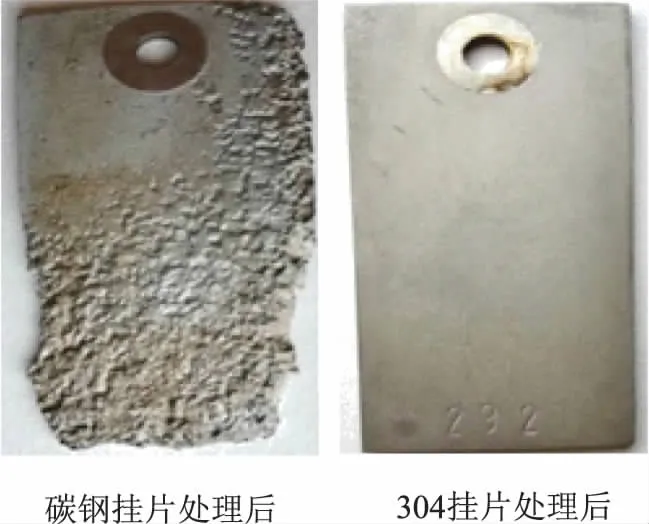

在高壓釜內轉軸上安裝碳鋼掛片及304不銹鋼掛片,反應釜內壁及葉輪連接件為316材質。向高壓釜內加入高溫緩蝕劑,使得掛片完全侵入其中,緊固密封。設置運行溫度185~190 ℃,轉速200 rmin,運行時間100 h。高溫下不同材質掛片模擬試驗后形貌照片見圖2。按照《金屬和合金的腐蝕試樣上腐蝕產物的清除(GBT 16545—2015)》標準對掛片表面腐蝕產物進行清除,處理后掛片形貌照片見圖3。從圖2和圖3可以看出,高溫緩蝕劑在185~190 ℃溫度條件下,對碳鋼掛片嚴重腐蝕,對304掛片腐蝕輕微,并且掛片表面均生成一層厚厚的黑色黏附垢物;碳鋼掛片邊緣部分腐蝕殆盡,表面有大量腐蝕坑,近三分之一被腐蝕掉;304不銹鋼掛片表面沉積一層黑色垢物,局部厚1~2 mm,垢下腐蝕輕微,基本可見金屬光澤。

圖2 不同材質掛片高溫模擬試驗后照片

圖3 不同材質掛片模擬結垢試驗處理后形貌照片

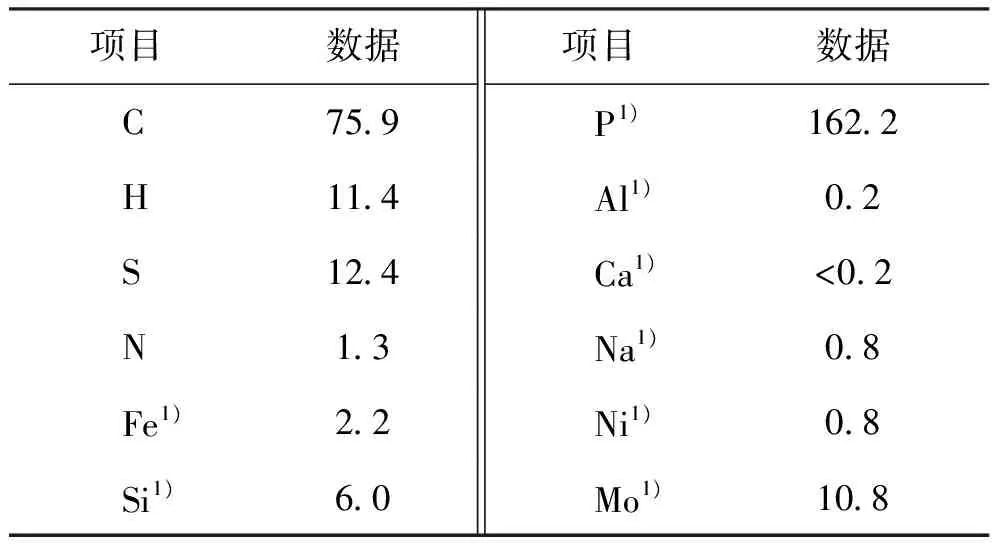

2.3 掛片高溫模擬試驗后緩蝕劑的性質

掛片高溫模擬試驗后緩蝕劑的元素分析結果見表4。從表4可以看出,掛片高溫模擬實驗后緩蝕劑中的P質量分數大幅減少,僅有162.2 μgg,S質量分數為12.4%,N質量分數為1.3%,Mo質量分數為10.8 μgg。對比掛片高溫模擬試驗前緩蝕劑元素成分,說明緩蝕劑中的P元素為活性成分,并且大部分P與金屬進行反應而被消耗;模擬試驗前后的S含量、N含量均未發生明顯變化,Mo質量分數增加到10.8 μgg,說明緩蝕劑在高溫條件下與316材質基體發生腐蝕反應造成緩蝕劑溶液內Mo含量增加。進一步驗證了緩蝕劑在高溫條件下可與金屬發生腐蝕反應,導致生成較多腐蝕物并黏附在金屬材質表面。

表4 反應后高溫緩蝕劑的元素分析結果w,%

1)單位為μgg。

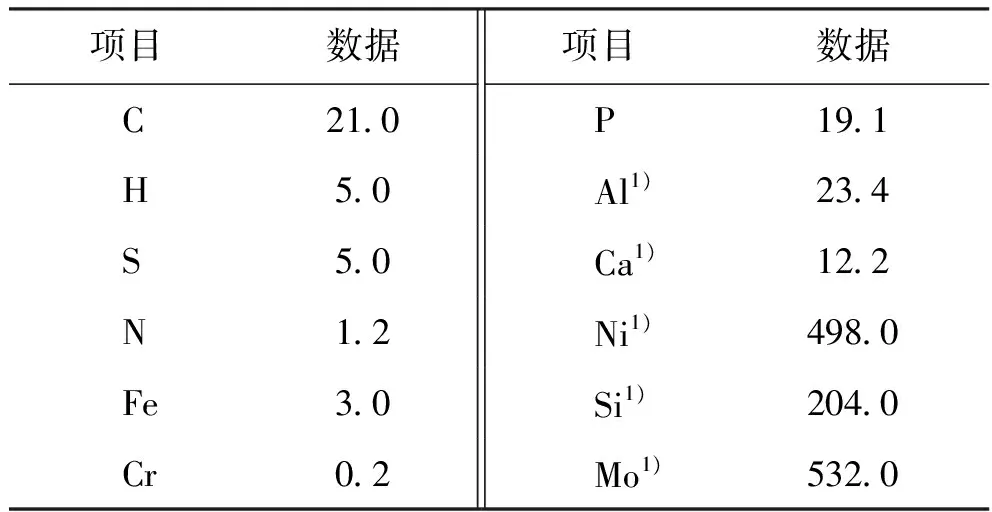

2.4 腐蝕物的元素分析及XRD表征

掛片高溫模擬試驗后得到黏附物的元素分析結果見表5。從表5可以看出,掛片表面黏附物中C,H,N,Fe,P,Cr質量分數分別為21.0%,5.0%,1.2%,3.0%,19.0%,0.2%,另外還有部分O元素無法檢測。其中掛片表面黏附物中的P,Fe,Cr主要是緩蝕劑中的P與金屬掛片發生反應的生成物。碳鋼及304掛片表面黏附物的XRD表征結果表明,黏附物中的無機物成分主要為FeH2P2O7。進一步驗證了常壓塔現場的堵塞物主要是由于加注高溫緩蝕劑所引起。

表5 腐蝕物的元素分析結果 w,%

1)單位為μgg。

3 解決措施及應用效果

結合現場調研情況及實驗室分析數據,確定常壓塔結垢物形成原因:①常壓塔加注高溫緩蝕劑是引起常一線出現堵塞的主要原因;②由于所加工綏中36-1原油存在較多聚丙烯酰胺類化學驅油劑,惡化了原油換熱和電脫鹽效果,使得原油中未脫除的鹽類以及污油回煉帶來的水分、鹽類隨閃蒸出的飽和蒸汽部分進入常壓塔塔頂,加劇塔頂鹽類垢物的形成。

針對上述問題,提出以下解決措施:①針對常壓塔上部塔盤結垢物進行清理,并暫停對常壓塔二中段加注此類高溫緩蝕劑,觀察一個周期,待下次檢修時根據設備腐蝕狀況,再決定是否恢復;②加強電脫鹽操作[5],降低脫后原油的鹽含量,盡量減少塔頂氯離子含量,防止閃蒸過程中帶入過多的鈣、鎂及硅等鹽類至塔頂處,減少HCl腐蝕;③增加塔頂水洗流程,并設置合適的采樣點,便于對塔頂部位進行日常清洗,還可檢測水中鹽含量變化,最大限度降低對操作工況的影響。

針對常壓塔壓降高問題,采取的措施包括:停注常壓塔二中段高溫緩蝕劑,清理塔盤垢樣,同時加強日常電脫鹽操作,增加塔頂水洗流程等方式。現場運行效果顯示,該常壓塔壓降已經從40 kPa左右下降到20 kPa左右,各項生產控制指標符合要求,保障了裝置的穩定運行。

4 結束語

常壓塔結垢是煉油裝置中常見的設備故障,不同的結垢原因決定了需要采取的解決方案和預防措施。本文利用先進的技術分析手段結合模擬試驗確定了常壓塔結垢堵塞的原因,通過分析確認常壓塔堵塞位置垢樣成分主要為NH4FeP2O7,說明常壓塔加注高溫緩蝕劑是引起常壓塔一中段出現堵塞的主要原因。據此提出通過停注此類高溫緩蝕劑,清理塔盤結垢物,增加塔頂水洗流程等方式解決常壓塔結垢堵塞問題。現場應用效果顯示:該蒸餾裝置常壓塔壓降已經從40 kPa左右下降到20 kPa左右,保障了裝置穩定運行。

[1] 郝文月,陳勇,劉昶,等.加氫裂化裝置結垢分析與防治措施[J].當代化工,2016(12):2779-2782

[2] 張森田,戰風濤,呂志鳳,等.硫代磷酸酯的合成及其緩蝕性能的研究[J].石油化工,2014,43(9):1064-1068

[3] 胡德芬,陳華勇,龔方君,等.緩蝕劑引起氣井油管堵塞原因分析及對策[J].天然氣工業,2008(5):86-88,148-149

[4] 鄧翠花,梁勝彪,歐曄,等.某蒸餾裝置高溫酸緩蝕劑泵出口結垢原因[J].腐蝕與防護,2014(4):390-392

[5] 馬方義,晉西潤,薛光亭,等.重質高酸原油破乳劑復配合成及應用[J].石油煉制與化工,2016,47(11):73-77