CFD在丙烷脫氫流化床反應器中的應用

杜玉朋,孫樂晶,房德仁,任萬忠

(煙臺大學山東省化學工程與過程重點實驗室,山東 煙臺 264005)

丙烷經催化脫氫可直接用于生產丙烯[1]。通常,低碳烷烴催化脫氫是一個分子數目增加的強吸熱反應,反應熱在120 kJmol左右[2]。因此,高溫低壓有利于提高丙烷的轉化率。然而,在丙烷脫氫過程中,因所需反應溫度較高,催化劑積炭較快,常常十幾分鐘就需燒焦再生[3-4]。因此,若采用固定床反應器(如Catofin技術)進行丙烷脫氫,將無法避免頻繁的反應、再生切換操作[5]。若采用移動床反應器(如Oleflex技術),催化劑床層傳熱效率較低,將無法解決脫氫反應的供熱問題[6]。而具有高傳熱效率的循環流化床不僅能夠徹底解決反應熱供給問題,同時還可以實現連續的反應-再生操作。俄羅斯FBD-3烷烴脫氫技術采用的即是流化床反應器[7]。然而,在實際生產過程中,由于流化床反應器中催化劑間頻繁碰撞與摩擦將產生大量的催化劑碎片,當碎片細小到一定程度時,常規的分離設備已很難將其回收,進而加重粉塵、霧霾等環境問題,還將造成循環流化床裝置操作的不穩定及生產成本的攀升。遼寧盤錦和運集團從國外引進的90 kta低碳烷烴循環流化床脫氫裝置在初次開車期間即出現了嚴重的催化劑跑劑和冒黃煙等問題。因此,流化床反應器的設計、放大及其穩定操作至關重要[8]。鑒于此,本研究旨在探索計算流體力學(CFD)方法在丙烷脫氫流化床反應器模擬與優化中的應用,以期能夠為工業級循環流化床丙烷脫氫裝置的設計、放大、優化與控制提供理論支撐。

1 CFD模型

1.1 建模對象

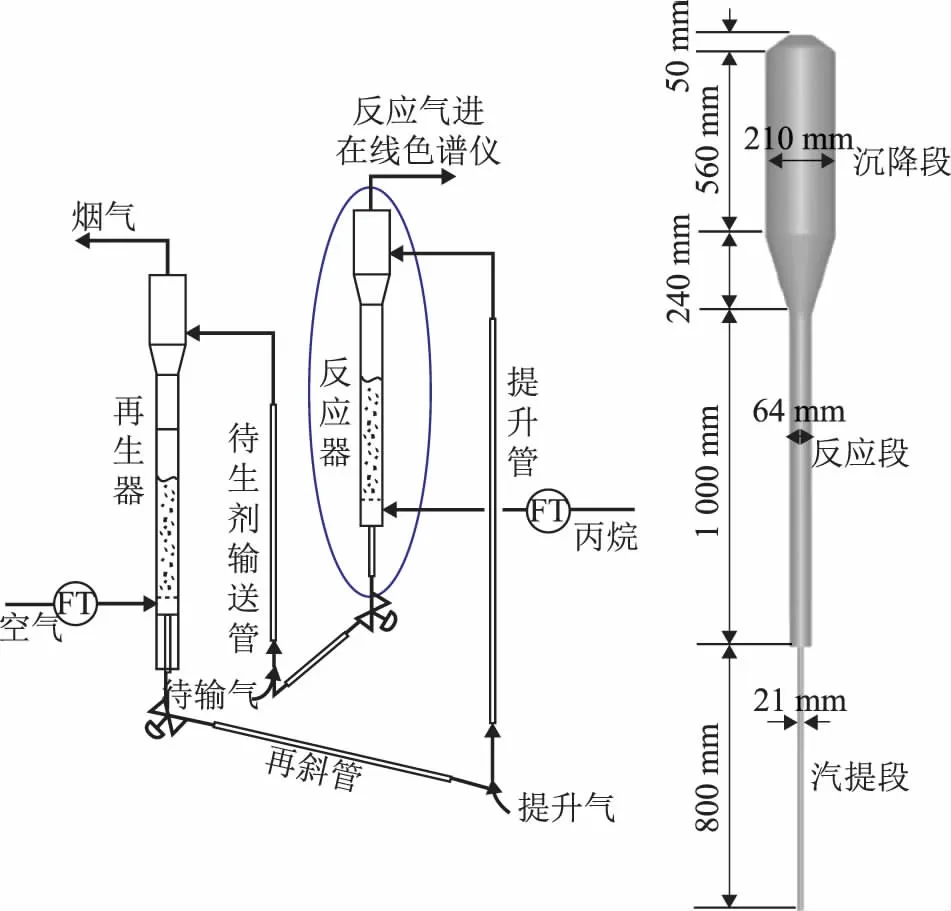

圖1 中試丙烷脫氫CFB裝置與流化床反應器

用于丙烷脫氫實驗研究的中試循環流化床(CFB)裝置如圖1所示,其中脫氫反應器由汽提段、反應段和沉降段3部分組成,其操作處于鼓泡床或湍動床區域。在試驗過程中,再生后的催化劑(CrAl2O3)由再生器底部經再生立管、再斜管及提升管被流化介質(提升氣N2)輸送至脫氫反應器沉降段,然后與從反應段底部分布板來的丙烷原料氣逆流接觸,發生催化脫氫反應,失活后的催化劑經待斜管和待生劑輸送管被送往再生器與逆流而上的空氣接觸進行燒焦再生。如此,實現催化劑在反應器和再生器之間的連續反應-再生循環操作。

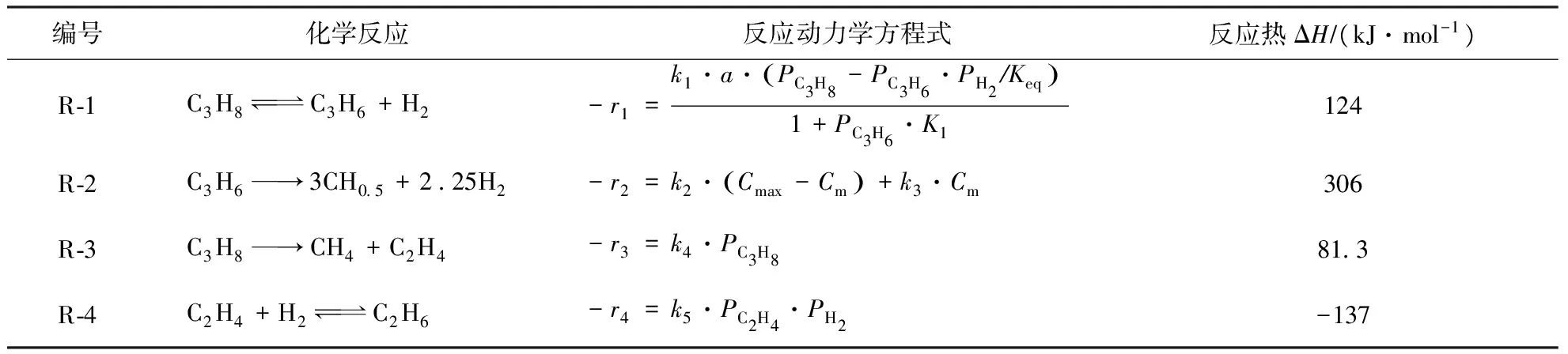

1.2 CFD流動-傳熱-反應耦合模型

采用歐拉-歐拉雙流體模型對丙烷脫氫流化床反應器進行CFD模擬。由于傳統的雙流體模型并未考慮氣固流態化過程中存在的介尺度結構與守恒規律的耦合影響,而僅在封閉由于擬流體化帶來的固相應力和氣固相間作用力時,采用了平均化的處理辦法[9-11]。因此,采用雙流體模型與考慮介尺度流動結構的EMMS曳力模型[12]相耦合的方法(模型方程見表1)對圖1所示的丙烷脫氫流化床反應器建立三維多尺度CFD流動-傳熱-反應耦合模型。其中,丙烷脫氫過程所涉及的主要反應及其動力學方程和反應熱見表2,動力學模型參數見文獻[3]。

表1 CFD模型方程

表2 丙烷脫氫的主要反應與相關數據

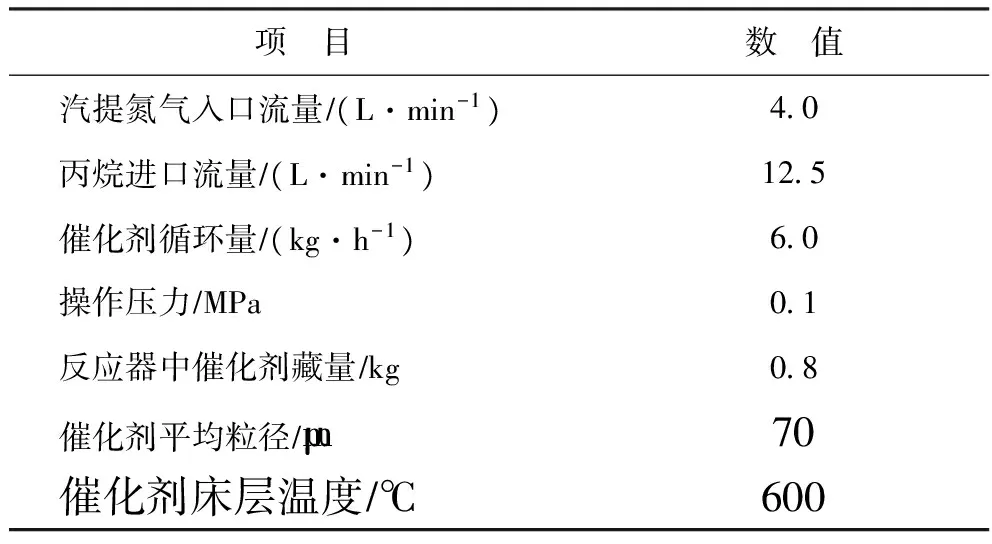

表3為丙烷脫氫實驗的操作參數。根據表3給出的參數,在反應器汽提段底部氮氣入口和反應段底部丙烷入口處設定速度進口邊界,指定沉降段催化劑入口處氣相和固相的速度,固相分率為0.5,反應器沉降段頂部出口設為常壓出口邊界,在反應器壁上氣相無滑移,固相為部分滑移。由于在Ansys Fluent 14.0軟件中,整個模型方程組的求解基于有限體積法,故需對整個反應器計算域進行網格劃分和模型方程的離散,并對網格無關性進行檢驗。考慮到模型計算精度與計算效率的問題,該流化床反應器計算域最終被劃分成了32 600個網格。

表3 丙烷脫氫操作參數

2 結果分析與討論

2.1 模型驗證與濃度場分布

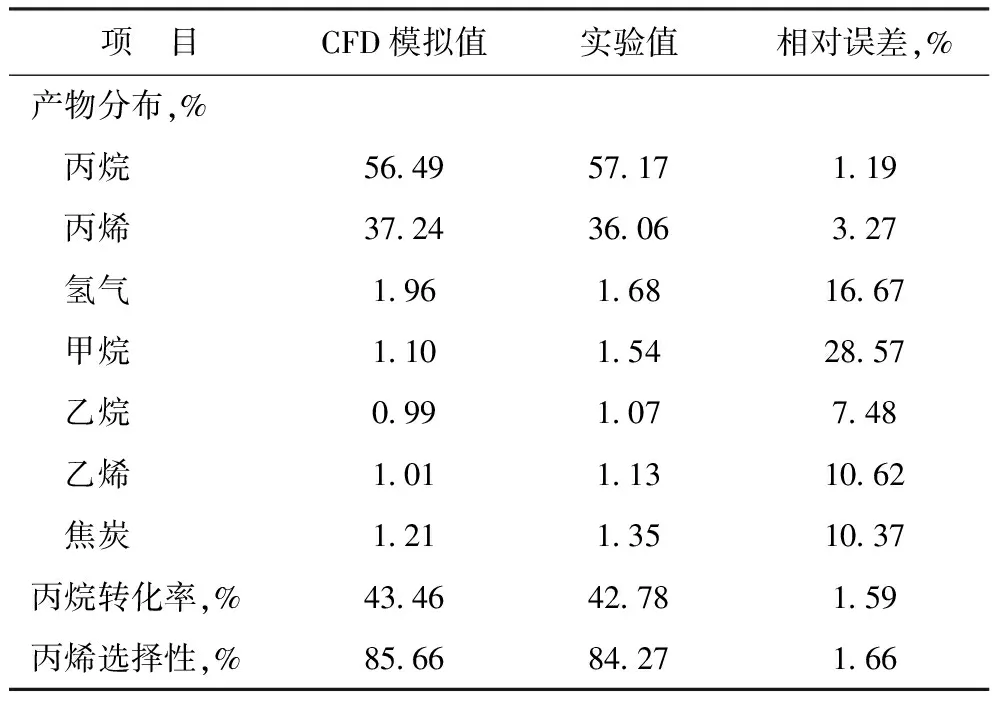

本研究所建立的多尺度CFD模型的模擬值與實驗值的對比如表4所示。從表4可以看出,該CFD模型能夠較準確地預測流化床反應器出口處的產物分布情況,丙烷轉化率與丙烯選擇性的預測值與實驗室之間相對誤差較小。如此高的模型預測精度主要歸功于所建立的三維多尺度CFD模型不僅同時耦合了反應器內流動、傳熱、傳質及反應等多個關鍵過程,同時還綜合考慮了催化劑顆粒在流化床反應器中所呈現的多尺度行為。

表4 CFD模擬值與實驗值對比

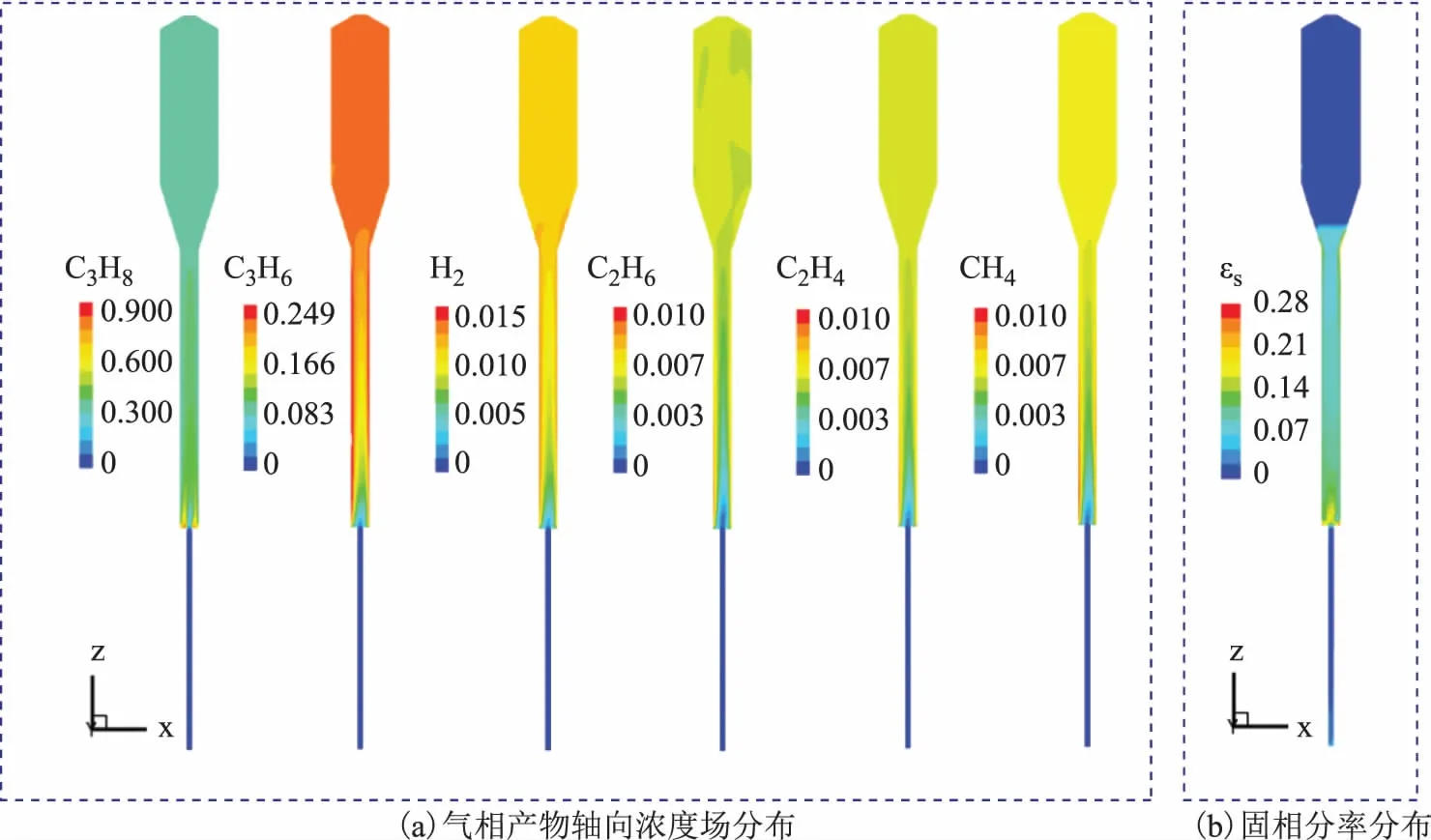

圖2為氣相產物在流化床反應器軸向上的濃度場分布及催化劑的固相分率分布。圖2(a)描繪了丙烷、丙烯、氫氣、乙烷、乙烯與甲烷等6種氣相產物在流化床反應器軸向上的濃度場分布情況。由圖2(a)可以看出,丙烷脫氫反應主要發生在流化床反應器的中間反應段部分,上部沉降段內的氣體濃度隨著軸向高度的增加幾乎不再發生變化。這主要是因為在流化床反應器中催化劑床層的高度在1.85 m左右,在此高度之上的沉降段中催化劑固相分率微乎其微[見圖2(b)]。由圖2(a)還可以看出,丙烯與氫氣在反應器軸向上的濃度場分布極為相似,它們僅存在量的差別,這主要是由丙烷脫氫制丙烯的同時副產氫氣(見反應式R-1)所引起。同時,甲烷與乙烯的濃度場分布亦非常相似,這主要是因為丙烷熱裂解同時生成甲烷和乙烯(見反應式R-3)。

圖2 氣相產物在流化床反應器軸向上的濃度場分布及催化劑的固相分率分布

2.2 反應溫度的影響

采用多尺度CFD模型進行了流化床反應器的操作條件優化研究,包括反應溫度、反應空速、反應器內催化劑藏量以及催化劑平均粒徑對丙烷轉化率與丙烯選擇性的影響,以期用于指導丙烷脫氫流化床反應器的設計、放大與優化。

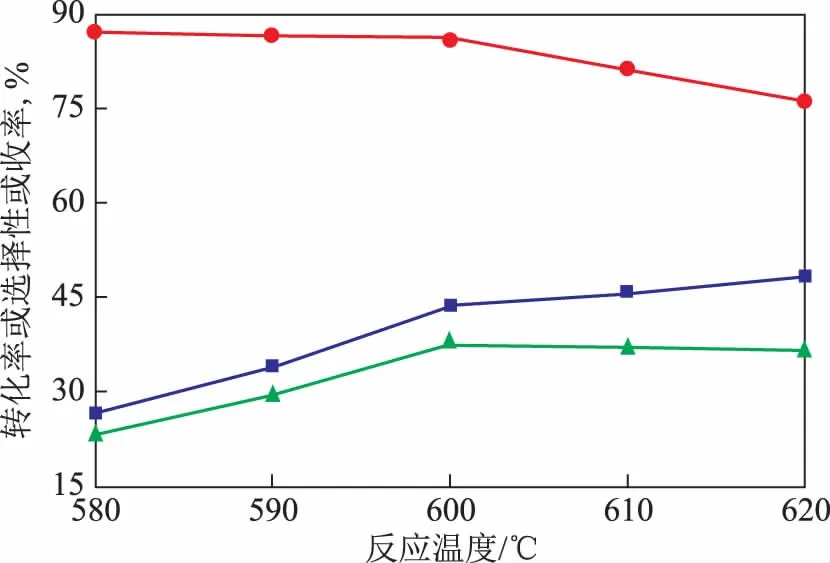

圖3為反應溫度對丙烷轉化率、丙烯選擇性及其收率的影響。由圖3可以看出:隨著反應溫度的升高,丙烷轉化率持續上升,這主要是因為丙烷脫氫是一個強吸熱反應,高溫有利于丙烷的轉化;然而,隨著反應溫度的升高,丙烯選擇性一直在降低,這主要是因為高溫在促進丙烷轉化的同時增強了副反應和二次反應的發生;隨著反應溫度的增加,在不斷提升的丙烷轉化率與持續降低的丙烯選擇性的共同影響下,丙烯收率在反應溫度600 ℃時達到最高值(37.24%)。

圖3 反應溫度的影響■—丙烷轉化率; ●—丙烯選擇性; ▲—丙烯收率。圖4~圖6同

2.3 反應空速的影響

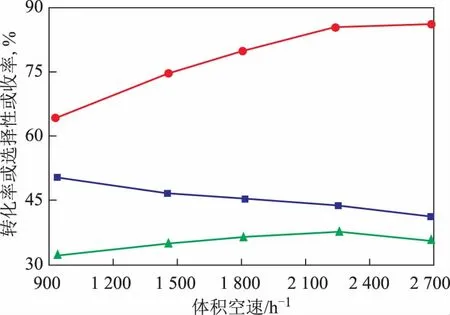

圖4為反應空速對丙烷轉化率、丙烯選擇性及其收率的影響。由圖4可以看出,隨著反應空速的不斷增大,丙烷轉化率逐步降低,而丙烯選擇性卻大幅度提升。這主要是因為反應空速的增大意味著反應時間的縮短,使得丙烷轉化率越來越低;同時,反應空速的提升還大大降低了諸多副反應的發生,因此,丙烯選擇性持續增大。在本研究所考察的范圍內,體積空速為2 350 h-1時丙烯收率達到最大值(37.24%)。

圖4 反應空速的影響

2.4 催化劑藏量的影響

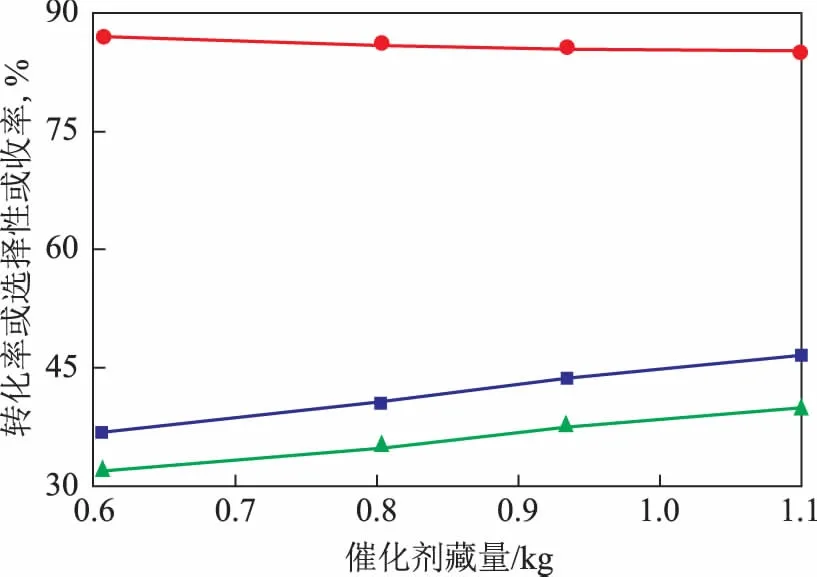

圖5 反應器內催化劑藏量的影響

圖5為反應器內催化劑藏量對丙烷轉化率、丙烯選擇性及其收率的影響。從圖5可以看出,隨著流化床反應器內催化劑藏量的不斷增大,丙烷轉化率逐步上升,而丙烯選擇性略有下降。這主要是因為在丙烷原料氣進料速率不變的情況下,提高反應器內催化劑的藏量則意味著反應空速的降低。因此,由上節分析可知,催化劑藏量增大,反應空速減小,故丙烷轉化率升高,丙烯選擇性降低。顯然,丙烷轉化率的增加幅度要大于丙烯選擇性的降低幅度,因此丙烯收率一直在增加。

2.5 催化劑粒徑的影響

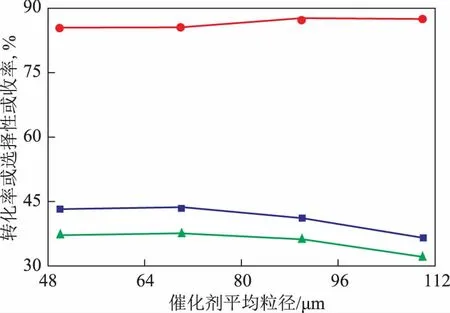

圖6為催化劑顆粒平均直徑對丙烷轉化率、丙烯選擇性及其收率的影響。從圖6可以看出,隨著催化劑平均粒徑的不斷增大,丙烷轉化率逐漸降低,而丙烯選擇性略有上升,但變化幅度不大。這主要是因為催化劑平均粒徑變大,反應器中的催化劑床層高度將會降低,進而縮短了丙烷原料氣與脫氫催化劑之間的有效接觸時間,最終造成丙烷轉化率大幅度下降。因此,丙烯收率隨著催化劑平均粒徑的不斷增大將逐步降低。

圖6 催化劑顆粒平均粒徑的影響

3 結 論

(1)針對為丙烷脫氫流化床反應器建立了多尺度CFD流動-傳熱-反應耦合模型。CFD模型所預測的反應器出口的產物分布與實驗數據非常接近;同時獲悉了氣相產物在整個反應器內的濃度場分布,有利于更深入地認識丙烷在流化床反應器內的催化脫氫歷程。

(2)采用CFD模型進行操作工況參數優化研究的結果表明:隨著反應溫度和催化劑藏量的增加或者反應空速與催化劑平均粒徑的降低,丙烷轉化率均有所提升,然而與此同時,丙烯選擇性則下降;對于本研究流化床反應器而言,最佳的操作工況為反應溫度600 ℃、體積空速2 350 h-1、催化劑藏量0.8 kg、催化劑平均粒徑70 μm,此時丙烷轉化率為43.46%,丙烯選擇性為85.66%,丙烯收率達37.24%。

(3)CFD工具可應用于丙烷脫氫流化床反應器的模擬、設計與優化等研究。

符號說明

CD——曳力系數;

Cm——催化劑含碳量,μgg;

Cmax——催化劑最大含碳量,μgg;

Cp——定壓熱容,J(kg·K);

D——擴散系數,m2s;

dp——顆粒直徑,m;

g——重力加速度,ms2;

K——相間曳力系數;

Keq——反應平衡常數;

K1——動力學模型參數;

k——反應速率常數;

P——壓力,Pa;

Qr——反應熱,Js;

Qsg——相間傳熱,Js;

T——溫度,K;

v——速度,ms;

W——反應速率,kg(m3·s);

wEMMS——EMMS曳力系數修正因子;

Y——組分質量分數,%;

α——相分率;

λ——導熱系數,W(m·K);

μ——黏度,Pa·s;

ρ——密度,kgm3;

τ——應力,Nm2;

下角標

g——氣相;

s——固相。

[1] 蔡奇,楊玉旺,吳同旭,等.Mg對Cr2O3Al2O3催化劑及其丙烷脫氫性能的影響[J].石油煉制與化工,2016,47(3):72-76

[2] 劉昌呈,王春明,馬愛增.工藝條件對Pt-Sn-KAl2O3催化劑丙烷脫氫性能的影響[J].石油煉制與化工,2013,44(4):34-38

[3] Gascón J,Téllez C,Herguido J,et al.Propane dehydrogenation over a Cr2O3Al2O3catalyst:Transient kinetic modeling of propene and coke formation[J].Applied Catalysis A:General,2003,248(12):105-116

[4] 李慶,隋志軍,朱貽安,等.Pt催化丙烷脫氫過程中結焦反應的粒徑效應與Sn的作用[J].化工學報,2013,64(2):524-531

[5] 趙萬恒.低碳烷烴脫氫技術評述[J].化工設計,2000,10(3):11-13,36

[6] 張海娟,高杰,張浩楠,等.低碳烷烴深加工制烯烴技術的研究進展[J].石油化工,2016,45(12):1411-1419

[7] Vernikovskaya N V,Savin I G,Kashkin V N,et al.Dehydrogenation of propane-isobutane mixture in a fluidized bed reactor over Cr2O3Al2O3catalyst:Experimental studies and mathematical modelling[J].Chemical Engineering Journal,2011,176177:158-164

[8] 李洪鐘,郭慕孫.回眸與展望流態化科學與技術[J].化工學報,2013,64(1):52-62

[9] Wang Wei,Lu Bona,Zhang Nan,et al.A review of multiscale CFD for gas-solid CFB modeling[J].International Journal of Multiphase Flow,2010,36(2):109-118

[10] Wang Junwu,Liu Yaning.EMMS-based eulerian simulation on the hydrodynamics of a bubbling fluidized bed with FCC particles[J].Powder Technology,2010,197(3):241-246

[11] Lu Bona,Luo Hao,Li Hua,et al.Speeding up CFD simulation of fluidized bed reactor for MTO by coupling CRE model[J].Chemical Engineering Science,2016,143:341-350

[12] Shi Zhangsheng,Wang Wei,Li Jinghai.A bubble-based EMMS model for gas-solid bubbling fluidization[J].Chemical Engineering Science,2011,66:5541-5555