基于美國標(biāo)準(zhǔn)的軌道交通車輛不銹鋼車體屈曲分析

劉春艷 胡 季

(中車長春軌道客車股份有限公司工程實驗室,130062,長春∥第一作者,高級工程師)

隨著中國軌道交通車輛技術(shù)的發(fā)展,走向國際市場已成必然趨勢。目前,我國城市軌道交通車輛已在美國市場嶄露頭角,并取得了喜人的成績。但美國嚴(yán)格的產(chǎn)品驗收標(biāo)準(zhǔn),對于我國車輛制造企業(yè)來說是一個非常大的挑戰(zhàn)。因為美國用戶對車體強度要求非常高,故各大供應(yīng)制造商一般會選用屈服強度較高的不銹鋼材料作為制造車體鋼結(jié)構(gòu)的原材料(我國國內(nèi)以冷軋不銹鋼板材居多)。軌道交通車輛的車體結(jié)構(gòu)一般由長大的薄板與梁構(gòu)成,由于冷軋不銹鋼材料成分的特點,車體結(jié)構(gòu)較易發(fā)生屈曲而導(dǎo)致結(jié)構(gòu)失穩(wěn)。

結(jié)構(gòu)穩(wěn)定性可以理解為結(jié)構(gòu)在外界干擾之下的自我控制能力。結(jié)構(gòu)中的桿、梁、板,或者由它們組成的結(jié)構(gòu),之所以有可能發(fā)生屈曲或失穩(wěn),其主要原因是作用在其中的廣義膜力引起的膜應(yīng)變能有可能被轉(zhuǎn)換成彎曲應(yīng)變能。例如:一個受壓的細長桿,當(dāng)壓力達到一定值時,加上一極小的橫向載荷就可能產(chǎn)生很大的橫向撓度,且橫向撓度隨著壓力的增大而急劇增大,從而導(dǎo)致結(jié)構(gòu)完全失效。其實,這個過程就是桿受壓獲得膜應(yīng)變能轉(zhuǎn)變成彎曲應(yīng)變能的過程。

如何采用仿真分析手段,有效地驗證結(jié)構(gòu)的屈曲問題,這一點在穩(wěn)定性分析中至關(guān)重要。本文以某城市軌道交通車輛的不銹鋼車體鋼結(jié)構(gòu)為例,基于美國相關(guān)標(biāo)準(zhǔn)與文獻,論述車體鋼結(jié)構(gòu)的屈曲分析過程。

1 車體有限元模型

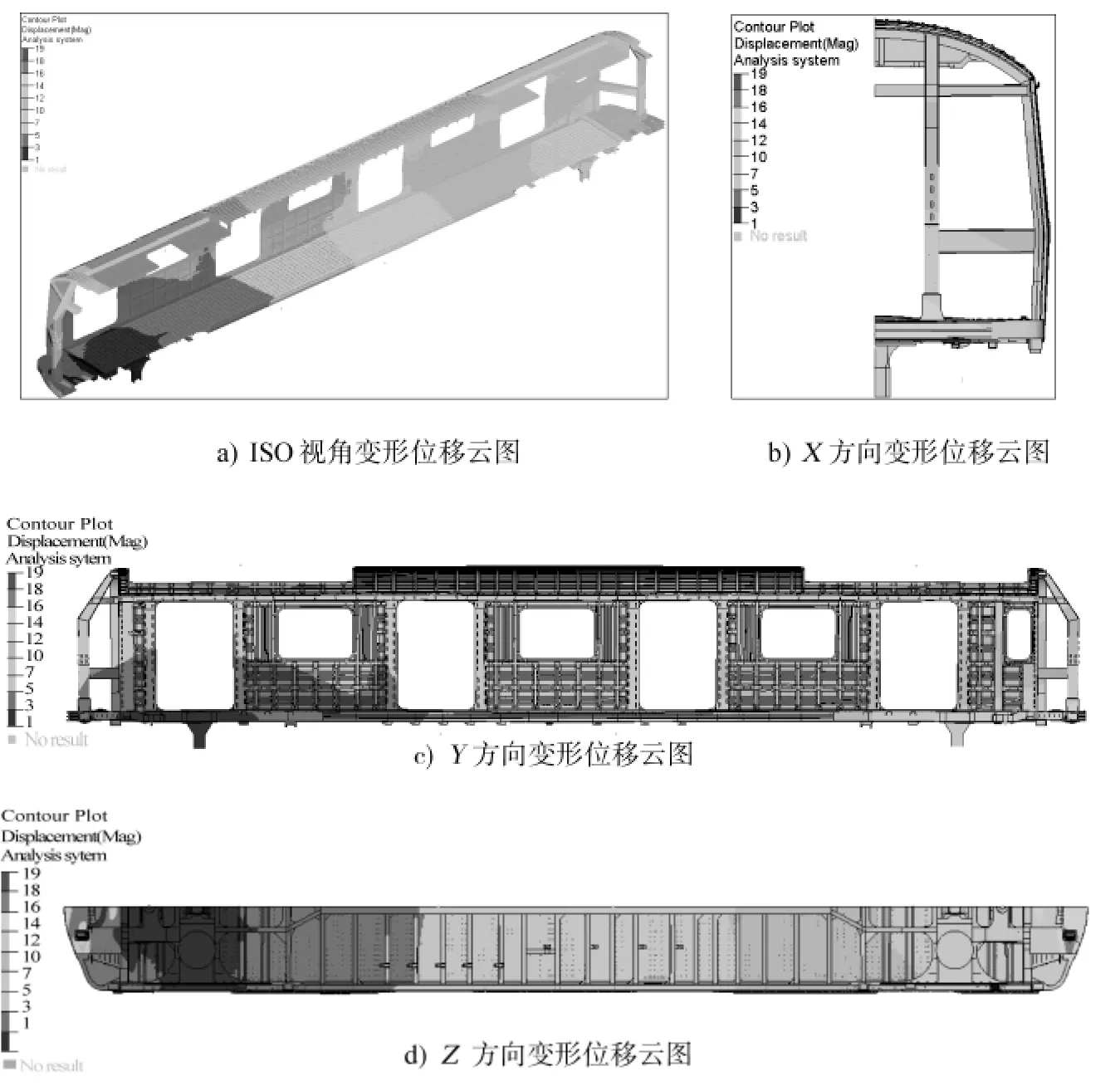

車輛的車體結(jié)構(gòu)中,外側(cè)由長大薄板構(gòu)成,內(nèi)側(cè)則根據(jù)載荷的傳遞布置橫向、縱向的加強梁,并通過較強的上、下邊梁和端角柱形成車體的框架結(jié)構(gòu)。結(jié)合車體結(jié)構(gòu)特點,車體的有限元模型均采用了板殼單元進行模擬,對關(guān)鍵部位和主要傳遞力的結(jié)構(gòu)進行了網(wǎng)格細化(見圖1)。

圖1 車體有限元模型

根據(jù)美國標(biāo)準(zhǔn)SEI/ASCE 8-02《Specification for the Design of Cold-Formed Stainless Steel Structural Member》中所述,冷軋不銹鋼材料具有很高的各向異性,受壓能力遠小于受拉能力。該標(biāo)準(zhǔn)中的表A1給出了不銹鋼不同牌號的不同方向的屈服應(yīng)力值。結(jié)合我國的不銹鋼生產(chǎn)工藝,表1給出了得到用戶認可的并已應(yīng)用于所研究車輛的不銹鋼材料拉伸和壓縮屈服應(yīng)力值。

該車體結(jié)構(gòu)要求在端梁處施加1 424 kN的力,整個結(jié)構(gòu)的屈曲因子應(yīng)超過1.562 5。同時,需要對超過材料壓縮屈服強度35%的部位進行重點分析。

表1 車體不銹鋼材料特性參數(shù)

2 有限元分析計算

2.1 整車變形

2.1.1邊界條件

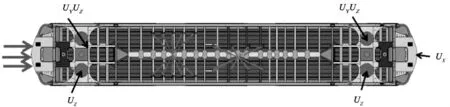

因車體左右完全對稱,為了提高計算效率,特選用半車作為分析對象(如圖2所示)。施加在一位端端梁上的縱向載荷F=(1 424 kN/2)×1.562 5=1 112.5 kN;另一端的端梁采取縱向約束,并在車體中心面上施加對稱約束,在空氣彈簧處采取垂向約束。同時采用材料的縱向壓縮屈曲強度對有限元模型進行非線性設(shè)置,作為有限元模型屈曲分析的一部分。

圖2 半車有限元模型邊界示意圖

2.1.2分析結(jié)果

將設(shè)置好的有限元模型進行求解分析,并查看整車各向的整體變形。在變形比例放大到5倍的狀態(tài)下,并沒有發(fā)現(xiàn)整車位移突變的情況(見圖3)。

同時對不同載荷下的受力和位移進行對比,得出整車位移與力的關(guān)系。由圖4可知,整車在受力變化情況下,位移與受力成線性關(guān)系,表明整車并沒有發(fā)生失穩(wěn)現(xiàn)象。

圖3 車體整體變形位移云圖

圖4 位移-力關(guān)系曲線圖

2.2 局部分析

2.2.1薄板分析

針對“超過材料壓縮屈服強度35%的部位進行分析”這一要求,采用整車有限元模型進行局部靜強度線性分析。其邊界條件如圖5所示。

首先通過計算結(jié)果的判斷,發(fā)現(xiàn)在中梁局部部分壓應(yīng)力超出了材料壓縮屈服應(yīng)力的35%(如圖6所示),故對該處進行分析。

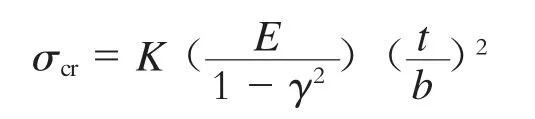

因為該板在寬度方向上的各個節(jié)點所受的壓應(yīng)力較為一致(σmax=210 MPa),根據(jù)文獻[2]第 2部分“Design,F(xiàn)abrication,and Construction of Freight Cars”第4章的描述,選取“Rectangular plate under equal uniform compression on two opposite edges”作為該結(jié)構(gòu)的評價類型,其屈曲分析選取判定公式為:

圖5 整車有限元模型邊界示意圖

圖6 中梁下蓋板處應(yīng)力云圖

式中:

K——與分析對象的約束條件和幾何尺寸有關(guān)的參數(shù)(見表2);

E——材料楊氏模量,取186 000 MPa;

γ——泊松比,不銹鋼材料取0.3;

t——板材的厚度,取4 mm;

b——分析對象的寬度,取214 mm;

σcr——結(jié)構(gòu)的穩(wěn)定許用應(yīng)力。

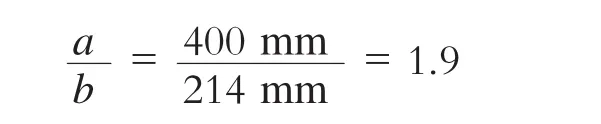

當(dāng)板材的長度a=400 mm時,根據(jù)分析對象的信息可得

結(jié)合表2,K值取3.29,可得

根據(jù)計算結(jié)果可知,該結(jié)構(gòu)滿足技術(shù)合同中規(guī)定的屈曲要求。

2.2.2短梁分析

根據(jù)有限元分析可發(fā)現(xiàn)壓潰箱處所承受的壓應(yīng)力(σmax=287 MPa)超出材料壓縮屈服應(yīng)力的35%(如圖7所示),故對該處進行分析。

結(jié)合壓潰箱的幾何外形,可得

式中:

Iyy——壓潰箱最小截面慣性矩,取18 715 813 mm4;

A——截面積,取4 716 mm2。

C——壓潰箱兩端連接方式因子,取1;

表2 車體薄板屈服分析參數(shù)表

圖7 壓潰箱應(yīng)力云圖

σ1——壓潰箱材料的壓縮許用極限,310 MPa。

L——分析對象長度,取92 mm。

進行評估。根據(jù)所選的分析對象的信息可得

根據(jù)以上計算結(jié)果,可知該處滿足屈曲要求。

3 結(jié)論

(1)對整車在1 424 kN端梁壓縮力的作用下,整車變形和局部屈曲的分析結(jié)果表明,該車體結(jié)構(gòu)滿足技術(shù)合同所規(guī)定的屈曲分析要求。

(2)車體靜強度試驗表明,在1 424 kN端梁壓縮力的作用下,目測整車各處并沒有產(chǎn)生屈曲現(xiàn)象。

(3)屈曲分析是車體結(jié)構(gòu),特別是不銹鋼材料車體結(jié)構(gòu)的重要考核指標(biāo)之一,而有限元分析方法是目前校核車體結(jié)構(gòu)屈曲最有效的手段。今后應(yīng)加強軌道車輛屈曲試驗方法的研究,用于驗證設(shè)計結(jié)構(gòu)在穩(wěn)定性方面的合理性。

[1]美國土木工程師協(xié)會.Specification for the Design of Cold-Formed Stainless Steel Structural Members:SEI/ASCE 8-02[S].Reston:美國土木工程師協(xié)會,2002.

[2]美國鐵路協(xié)會.Manual of Standards and Recommended Practices Section C:Part II[S].華盛頓:美國鐵路協(xié)會,2007.

[3]劉鴻文.材料力學(xué)[M].4版.北京:高等教育出版社,2004.

[4]嚴(yán)雋耄.車輛工程[M].北京:中國鐵道出版社,1999.

[5]姚亞濤,肖守訥,朱濤.速度200 km/h客車不銹鋼車體結(jié)構(gòu)穩(wěn)定性分析[J].鐵道機車車輛,2016,36(6):5.

[6]丁彥闖,兆文忠,馬思群,等.屈曲分析在車輛應(yīng)用中的關(guān)鍵技術(shù)[J].大連鐵道學(xué)院學(xué)報,2003,24(2):5.