汽輪機紅套環筒形高壓內缸設計制造與檢修的技術研究

史進淵, 汪 勇, 劉東旗, 鄧志成, 危 奇, 楊 宇, 林潤達

(1.上海發電設備成套設計研究院,上海 200240;2.東方電氣集團東方汽輪機有限公司,四川德陽 618000)

瑞士的ABB公司和法國的ALSTOM公司分別從1988年和2000年開始生產使用紅套環筒形高壓內缸結構的汽輪機。超超臨界汽輪機的主蒸汽壓力達到28~35 MPa時,高壓內缸中分面法蘭的高溫螺栓強度很難滿足現有汽輪機設計規范的要求。采用對稱圓筒形結構的紅套環高壓內缸后,其溫度場分布均勻,熱應力較小,便于快速起動和變工況。從2013年起,東方電氣集團東方汽輪機有限公司與哈爾濱汽輪機廠有限責任公司研制的主蒸汽壓力在28 MPa及以上的660 MW和1 000 MW超超臨界汽輪機采用帶有紅套環的筒形高壓內缸結構。國內自主研制汽輪機紅套環筒形高壓內缸需要該高壓內缸的實際過盈量設計與制造保障方法。

ABB公司、ALSTOM公司與北重阿爾斯通(北京)電氣裝備有限公司生產的采用紅套環筒形高壓內缸的汽輪機,已經在華能石洞口第二電廠、湖北大別山發電廠和國電寶雞發電有限責任公司等電廠投運。東方電氣集團東方汽輪機有限公司生產的采用紅套環筒形高壓內缸的汽輪機,已經在重慶神華萬州電廠等電廠投運。在汽輪機紅套環筒形高壓內缸的使用過程中,由于高溫段紅套環的工作溫度高,隨著運行時間的增加,紅套環發生蠕變與松弛,紅套緊力減小,可能會導致高壓內缸中分面漏汽。若紅套環與高壓內缸的紅套緊力監控不當,會影響汽輪機的安全與經濟運行[1]。因此,在汽輪機大修過程中,急需一套有針對性的紅套緊力監控方法。筆者提出了紅套環筒形高壓內缸額定負荷穩態工況和起動與停機瞬態工況下的強度設計方法,額定負荷穩態工況下的蠕變設計方法和起動與停機瞬態工況下的高壓內缸中分面嚴密性的設計方法,給出了某電廠600 MW超臨界汽輪機紅套環筒形高壓內缸的紅套環設計數據,以及高壓內缸制造與檢修過程中增加墊片厚度的應用實例,并分析了高壓內缸開裂的原因。

1 常規設計方法

1.1 紅套環筒形高壓內缸的定性設計

在公開的科技文獻中,介紹紅套環筒形高壓內缸設計方法的研究還比較少。文獻[2]給出了紅套環與高壓內缸的定性設計分析方法,其要點如下:

(1)在汽輪機起停和負荷變動的任何工況下,紅套環都應具有使汽缸中分面密封的緊力。起動和升負荷時,由于汽缸的溫度高于紅套環的溫度,還應注意使紅套環的應力不超過許用應力。

(2)尚須考慮材料的抗松弛性能,420 ℃以上的高溫條件下工作的紅套環在1.5×105h運行后需要更換新的紅套環。

(3)在紅套環外側加裝了擋熱板,可以防止高壓內缸熱量傳到外缸,在起停與負荷變動過程中減緩了紅套環溫度場和應力場的變化。

1.2 紅套環筒形高壓內缸的定量設計

1.2.1 紅套環與高壓內缸名義過盈量的設計判據

根據文獻[3],選擇紅套環材料的線膨脹系數與高壓內缸材料的線膨脹系數相同,名義過盈量δ約為高壓內缸外半徑的0.001倍,紅套環與高壓內缸名義過盈量δ的設計判據為

(1)

式中:DZ為紅套環套裝部位的汽缸外直徑;DR為紅套環的內直徑;Rb1為紅套環套裝部位的汽缸外半徑;Rb2為紅套環的內半徑。

1.2.2 紅套環面積的設計判據

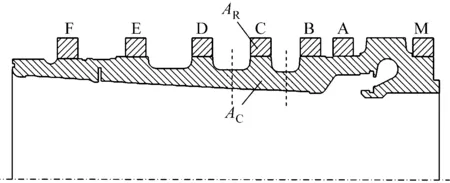

在2個紅套環之間做出垂直于軸線的中間線,如圖1中的虛線所示;2條虛線之間的汽缸截面積稱為紅套環對應段汽缸截面積AC。紅套環截面積AR為

AR=k×AC

(2)

式中:k為系數,通常k=0.2~0.4[3]。

圖1 紅套環截面積AR與對應段汽缸截面積AC的示意圖

Fig.1 Shrink-ring cross section areaARand corresponding cylinder cross section areaAC

2 有限元分析設計方法

根據汽輪機結構強度有限元分析積累的經驗[4-7],結合紅套環筒形高壓內缸的結構特點,提出紅套環筒形高壓內缸強度的有限元分析設計判據。

2.1 額定負荷穩態工況下的強度設計

2.1.1 額定負荷穩態工況下平均應力的設計判據

考慮到材料高溫短時與長時力學性能,在汽輪機額定負荷穩態工況下,高壓內缸與紅套環的平均應力有限元分析設計判據為

σeq1≤[σmt]

(3)

(4)

2.1.2 額定負荷穩態工況下表面等效應力的設計判據

在汽輪機額定負荷穩態工況下,高壓內缸與紅套環表面等效應力σeq2的有限元分析設計判據為

(5)

2.2 起動與停機瞬態工況下的強度設計

在汽輪機起動、停機或負荷變動的瞬態工況下,高壓內缸與紅套環最大應力的有限元分析設計判據為

(6)

式中:K為1~2內的常數,推薦鍛件K=2,鑄件K=1.5;σeq3為結構應力集中部位或強度危險點的等效應力。

2.3 額定負荷穩態工況下的蠕變設計

2.3.1 考慮多軸蠕變效應的局部應變設計判據

在汽輪機額定負荷穩態工況下,工作2.1×105h(即工作30年,年均運行約7×103h)后,高壓內缸表面有應力集中部位的局部應變的有限元分析設計判據為

ε1max×FCA≤5%

(7)

(8)

(9)

(10)

(11)

式中:ε1max為汽缸表面有應力集中部位的局部應變(最大主應變為ε1);FCA為Cocks與Ashby系數;σeq為馮·米塞斯等效應力;σh為靜水應力;n為材料的Norton指數;σ1為最大主應力;σ2為中間主應力;σ3為最小主應力;sinh(x)為雙曲正弦函數。

2.3.2 考慮多軸蠕變效應的平均應變設計判據

在汽輪機額定負荷穩態工況下,工作2.1×105h(約30年)后,高壓內缸沿厚度平均的最大主應變的有限元分析設計判據為

ε1m×FCA≤1%

(12)

式中:ε1m為沿厚度平均的最大主應變。

2.4 起停瞬態工況下高壓內缸中分面的嚴密性設計

2.4.1 高壓內缸中分面嚴密性的設計判據

在汽輪機的額定負荷下以及停機過程、起動過程和負荷變動過程中,采用紅套環的高壓內缸中分面嚴密性的設計判據是采用有限元數值計算得出的中分面的接觸壓力pCP大于高壓內缸內外表面壓差Δp的2倍,即

pCP≥2Δp

(13)

Δp=pi-pe

(14)

式中:pi為高壓內缸第i個部位內表面蒸汽壓力;pe為高壓內缸的外表面蒸汽壓力,通常為高壓缸的排汽壓力。

2.4.2 考慮蠕變高壓內缸中分面嚴密性的設計判據

在汽輪機額定負荷穩態工況下,nA年一次大修,每年運行小時數按7×103h計算,運行t=7×103nA(若汽輪機6年一次大修,t=4.2×104h),考慮蠕變與松弛作用后高壓內缸中分面嚴密性的設計判據為

pCPt≥0

(15)

式中:pCPt為運行t=7×103nA后考慮蠕變與松弛作用的汽缸中分面的接觸壓力。

3 制造實際過盈量保障措施

3.1 紅套環與高壓內缸之間增加墊片厚度的判據

在汽輪機制造階段,為了保證紅套環與高壓內缸首次裝配的實際過盈量δ0達到設計要求,考慮到實際加工存在公差等因素,在紅套環與高壓內缸精加工結束后,應測量紅套環內直徑DR與對應部位汽缸外直徑DZ,按照式(1)計算出紅套環與高壓內缸的名義過盈量δ。若δ<0.001Rb1=0.000 5DZ,通過增加墊片厚度S來保證紅套環與高壓內缸的實際過盈量δ0=(δ+S)≥0.001Rb1=0.000 5DZ。紅套環與高壓內缸首次裝配的實際過盈量δ0為

(16)

3.2 紅套環與高壓內缸之間增加的墊片厚度上限

在汽輪機制造階段,需要嚴格控制紅套環與高壓內缸的制造質量。在汽輪機制造企業,出廠之前套裝的新增墊片厚度通常為0.1 mm或0.2 mm,新增墊片厚度的上限值為0.2 mm。若需要新增的墊片更厚,表明紅套環加工偏差過大,需要報廢,必須重新加工一個新的紅套環。

4 紅套緊力監控方法

4.1 在役汽輪機紅套環紅套緊力的監控方法

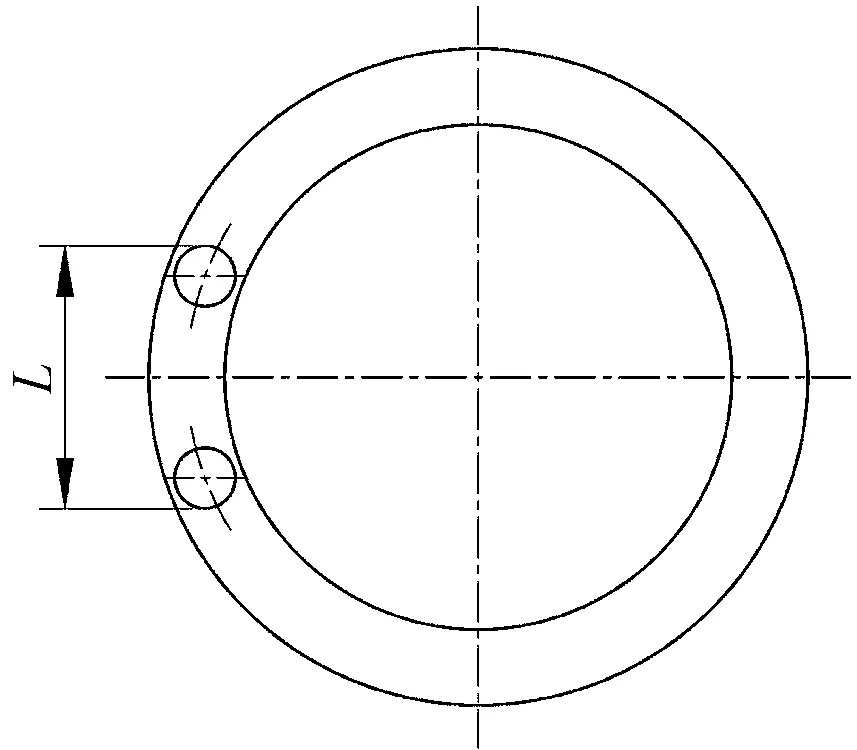

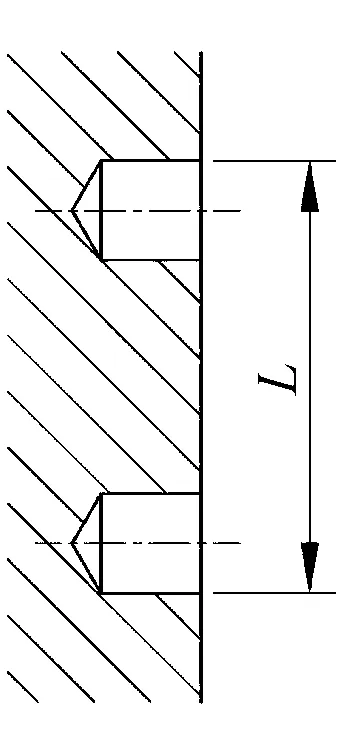

紅套環高壓內缸投入使用后,在汽輪機的大修中把高壓內缸與高壓轉子一起從外缸的下缸中吊出,待紅套環與高壓內缸冷卻后,在拆除紅套環之前,仔細測量紅套環上2個檢測孔之間的距離(見圖2),在紅套環加熱拆除、冷卻后,還要再次仔細測量紅套環上2個檢測孔之間的距離,以計算大修中新增墊片厚度。

圖2 紅套環上2個檢測孔之間距離的示意圖

在大修中拆除紅套環并完成轉子、靜葉與高壓內缸檢修后,再次套上紅套環時,需要在紅套環內表面與高壓內缸外表面之間新增墊片。通過調整其墊片厚度來控制紅套環的紅套緊力與實際過盈量,以保證紅套環的紅套緊力與中分面的嚴密性。計算新增墊片厚度是紅套緊力監控的一項重要工作,如果紅套環墊片加少了,在運行中會使汽缸紅套緊力不夠,造成汽缸中分面漏汽;如果紅套環墊片加多了,高壓內缸與紅套環的附加應力將會增大,這可能會影響汽缸的安全性,同時也會使紅套環的使用壽命減少。

4.2 紅套環新增墊片厚度的計算方法

紅套環新增墊片厚度的計算步驟如下:

(1)計算首次套紅套環前后2個檢測孔之間距離的變化值X0:

X0=L1-L0

(17)

式中:L0和L1分別為汽輪機出廠之前套紅套環前后2個檢測孔之間的距離。

(2)確定紅套環墊片調整系數k3。在紅套環精加工完成后,根據紅套環與高壓內缸的實際尺寸,由制造企業的技術人員計算在室溫下(約20 ℃)紅套環墊片調整系數k3。

(3)測量拆除紅套環之前的紅套環上2個檢測孔之間的距離L2。在汽輪機大修中,高壓內缸與高壓轉子一起從外缸的下缸中吊出,待紅套環與高壓內缸冷卻后,拆除紅套環之前,在室溫下(約20 ℃)采用游標卡尺測量紅套環上2個檢測孔之間的距離L2。

(4)測量拆除紅套環之后的紅套環上2個檢測孔之間的距離L3。在汽輪機大修中,高壓內缸與高壓轉子一起從外缸的下缸中吊出后,通過加熱拆除紅套環并待紅套環冷卻之后,在室溫下(約20 ℃)采用游標卡尺測量紅套環上2個檢測孔之間的距離L3。

(5)計算大修拆除紅套環前后2個檢測孔之間距離的變化值Xj:

Xj=L3-L2

(18)

(6)計算紅套環上2個檢測孔之間距離的變化值的改變量ΔX。在汽輪機大修中,紅套環上2個檢測孔之間距離的變化值X0與Xj之差為ΔX:

ΔX=X0-Xj

(19)

(7)計算紅套環與高壓內缸之間新增墊片厚度Δδj。在汽輪機大修中,對于已經發生蠕變與松弛的紅套環,通過在紅套環與高壓內缸之間新增墊片厚度來保證高壓內缸的嚴密性,紅套環與高壓內缸之間新增的墊片厚度Δδj為

Δδj=k3×ΔX

(20)

4.3 高壓內缸嚴密性的驗證判據

高壓內缸嚴密性的驗證判據包括以下3項。

(1)高壓內缸再次套上紅套環后,測量紅套環上2個檢測孔之間的距離L4。在汽輪機大修中,在紅套環與高壓內缸紅套之后,在室溫下(約20 ℃)采用游標卡尺測量紅套環上2個檢測孔之間的距離L4。

(2)計算大修紅套環前后2個檢測孔之間的距離變化值Xr:

Xr=L4-L3

(21)

(3)大修紅套環后高壓內缸嚴密性的驗證判據為

Xr≥X0

(22)

5 應用實例

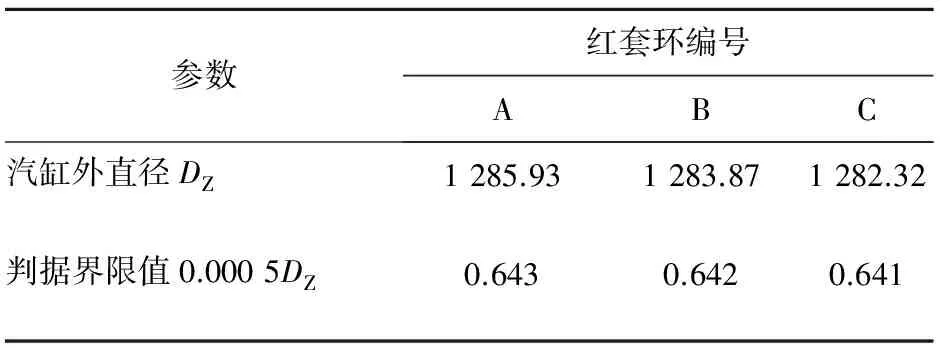

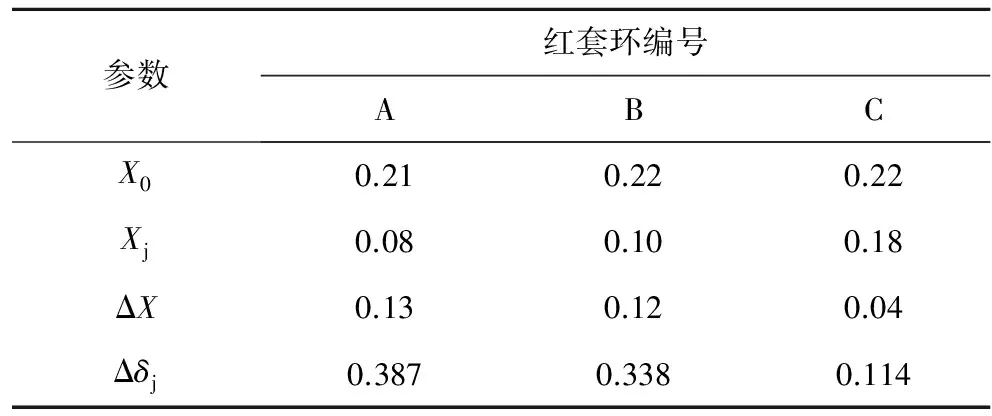

某電廠1號600 MW超臨界汽輪機采用紅套環筒形高壓內缸結構。該汽輪機筒形高壓內缸工作在高溫區的A、B、C 3個紅套環的實際過盈量設計值見表1。在紅套環筒形高壓內缸制造過程中,新增墊片厚度見表2。在汽輪機的大修中,通過新增A紅套環、B紅套環和C紅套環的墊片厚度,保障了紅套環筒形高壓內缸的實際過盈量以及高壓內缸中分面的嚴密性,具體結果見表3。

表1 某電廠1號汽輪機紅套環實際過盈量的設計值

表2 某電廠1號汽輪機紅套環實際過盈量的制造保障要求

表3 某電廠1號汽輪機紅套環實際過盈量的檢修監控結果

該電廠1號汽輪機已運行10年,高壓內缸外表面發現2條整圈裂紋,裂紋深度為10 mm。經有限元分析,開裂原因是瞬態工況下強度設計不合格,冷態起動最大應力出現在335 MW負荷下;溫態起動最大應力出現在327 MW負荷下;熱態起動最大應力出現在272 MW負荷下;極熱態起動最大應力出現在316 MW負荷下;大負荷變動時升負荷最大應力出現在326 MW負荷下。進行蠕變與疲勞交互作用下裂紋萌生壽命與裂紋擴展壽命評定,計算得出1號汽輪機裂紋深度為10 mm,與實際裂紋深度一致。對此提出了以下延壽措施:在檢修方面,車掉裂紋,修大圓角;在運行方面,考慮到冷態起動、溫態起動、熱態起動、極熱態起動與大負荷變動時的最大應力出現在250~350 MW,在該負荷段減小升溫率并修改電廠“運行規程”,以降低高壓內缸的起動瞬態熱應力。實施效果是改進后該電廠2臺汽輪機又安全運行了10年,目前還在繼續使用。

6 結 論

(1)在汽輪機設計階段,根據紅套環與筒形高壓內缸的紅套環過盈量、紅套環面積、紅套環與汽缸的強度、蠕變和嚴密性的設計判據,可以保證紅套環與高壓內缸的結構完整性與服役安全性。

(2)在紅套環與高壓內缸精加工結束后,通過測量紅套環內直徑DR與對應部位的汽缸外直徑DZ,在紅套環與高壓內缸之間增加墊片,可以保證紅套環與高壓內缸首次裝配的實際過盈量δ0達到設計要求。

(3)在汽輪機大修中測量紅套環上2個檢測孔之間的距離,如果蠕變與松弛導致汽輪機紅套環上2個檢測孔之間的距離的變化值減小,通過增加紅套環與高壓內缸之間的墊片厚度,可保證紅套環的紅套緊力與高壓內缸的嚴密性處于受控狀態。

[1] 鄧志成, 史進淵. 超臨界汽輪機紅套環高壓內缸開裂的強度有限元分析及運行對策[J].動力工程學報, 2016, 36(12): 958-962, 969.

DENG Zhicheng, SHI Jinyuan. Finite element streng-th analysis of a cracked HP inner cylinder with shrink ring for supercritical steam turbine and the countermeasures[J].JournalofChineseSocietyofPowerEngineering, 2016, 36(12): 958-962, 969.

[2] 一機部火電技術組. 國外火力發電設備技術考察總結 第二分冊 汽輪機[M]. 上海: 第一機械工業部上海發電設備成套設計研究院, 1980.

[3] 中國動力工程學會. 火力發電設備技術手冊 第二卷 汽輪機[M]. 北京: 機械工業出版社, 1999.

[4] 史進淵, 楊宇, 鄧志成, 等. 汽輪機零部件強度有限元分析的設計判據[J].熱力透平, 2011, 40(1): 22-27.

SHI Jinyuan, YANG Yu, DENG Zhicheng, et al. Design criteria of strength finite element analysis for steam turbine components[J].ThermalTurbine, 2011, 40(1): 22-27.

[5] 史進淵, 楊宇, 鄧志成, 等. 大功率電站汽輪機壽命預測與可靠性設計[M]. 北京: 中國電力出版社, 2011.

[6] 史進淵, 汪勇, 楊宇, 等. 汽輪機零部件多軸應力狀態下的強度設計和壽命預測[J].熱力透平, 2012, 41(2): 131-139, 146.

SHI Jinyuan, WANG Yong, YANG Yu, et al. Strength design and life prediction of steam turbine components under multiaxial stress states[J].ThermalTurbine, 2012, 41(2): 131-139, 146.

[7] 史進淵, 楊宇, 汪勇, 等. 大型發電機組可靠性預測與安全服役的理論及方法[M]. 北京: 中國電力出版社, 2014.