鋁彈丸超高速正撞擊鋁合金薄板產生濺射物云特性研究

王 猛, 馮敏慧, 唐恩凌, 韓雅菲, 劉淑華(沈陽理工大學 裝備工程學院,沈陽 100159)

隨著深空探測技術的發展及人類航天活動的日益頻繁,空間碎片的數量明顯增加,碎片空間環境日趨惡化,對在軌航天器的安全運行構成了嚴重威脅。空間碎片的超高速撞擊是在軌航天器發生機械損傷或損毀的主要原因之一,針對航天器部件、防護材料及結構的超高速撞擊試驗成為國際空間碎片防護領域研究的重要內容[1-4]。空間碎片環境模型是評估航天器撞擊風險和防護設計的主要依據,碎片云團的質量、形狀尺寸及速度分布等是與撞擊損傷特性密切相關的重要參數。高速碎片撞擊航天器表面或Whipple防護緩沖板時將產生更多的濺射二次微小碎片,這些微小碎片對航天器部件的撞擊及累計效應給航天器安全運行和使用壽命帶來新的風險和威脅。因此,研究濺射碎片的分布規律,分析濺射碎片云的產生機制,對完善空間碎片模型、優化航天器空間防護結構設計和減緩空間碎片的增長有重要意義。

國際空間機構提出了多個濺射碎片工程模型用來評估空間微小碎片高速撞擊航天器造成的威脅,如ESA MASTER模型和NASA ORDEM模型,目前正建立和完善國際標準化的ISO11227濺射模型[5]。Schonberg[6]建立了超高速撞擊濺射經驗模型,預測空間濺射物的散布和軌跡演化。Nishida 等[7]綜合分析了不同彈丸結構特征參數及撞擊速度對厚鋁板和CFRP碳纖維復合板超高速撞擊產生二次濺射碎片尺寸分布和散布角度的影響。Rival 等[8]對撞擊濺射現象進行實驗分析,得到超高速撞擊時產生濺射碎片的質量、尺寸和速度的分布曲線。國內關于超高速撞擊產生濺射物及其特性研究也取得了部分成果,如鄭偉等[9]通過實驗與仿真初步建立了球形彈超高速正撞擊5A06鋁合金厚板濺射物模型,菊芳菲[10]建立了濺射物軌道演化仿真模型,進行濺射物軌道演化規律研究。然而,目前國內對超高速撞擊濺射物的研究仍處于起步階段,對濺射物形態特性及建立合理的濺射碎片模型仍缺乏必要的超高速撞擊實驗數據。

利用二級輕氣炮驅動鋁彈丸超高速正撞擊鋁合金薄板,以模擬微流星體或空間碎片撞擊航天器防護結構緩沖板。本文主要考察鋁球彈丸正撞擊產生的濺射物形態及其分布特性,并采用HSFC-PRO超高速相機捕捉到撞擊初始階段濺射物云團的演化圖像。還討論了非球形彈丸不同速度正撞擊產生的濺射物分布狀態。

1 實驗方法

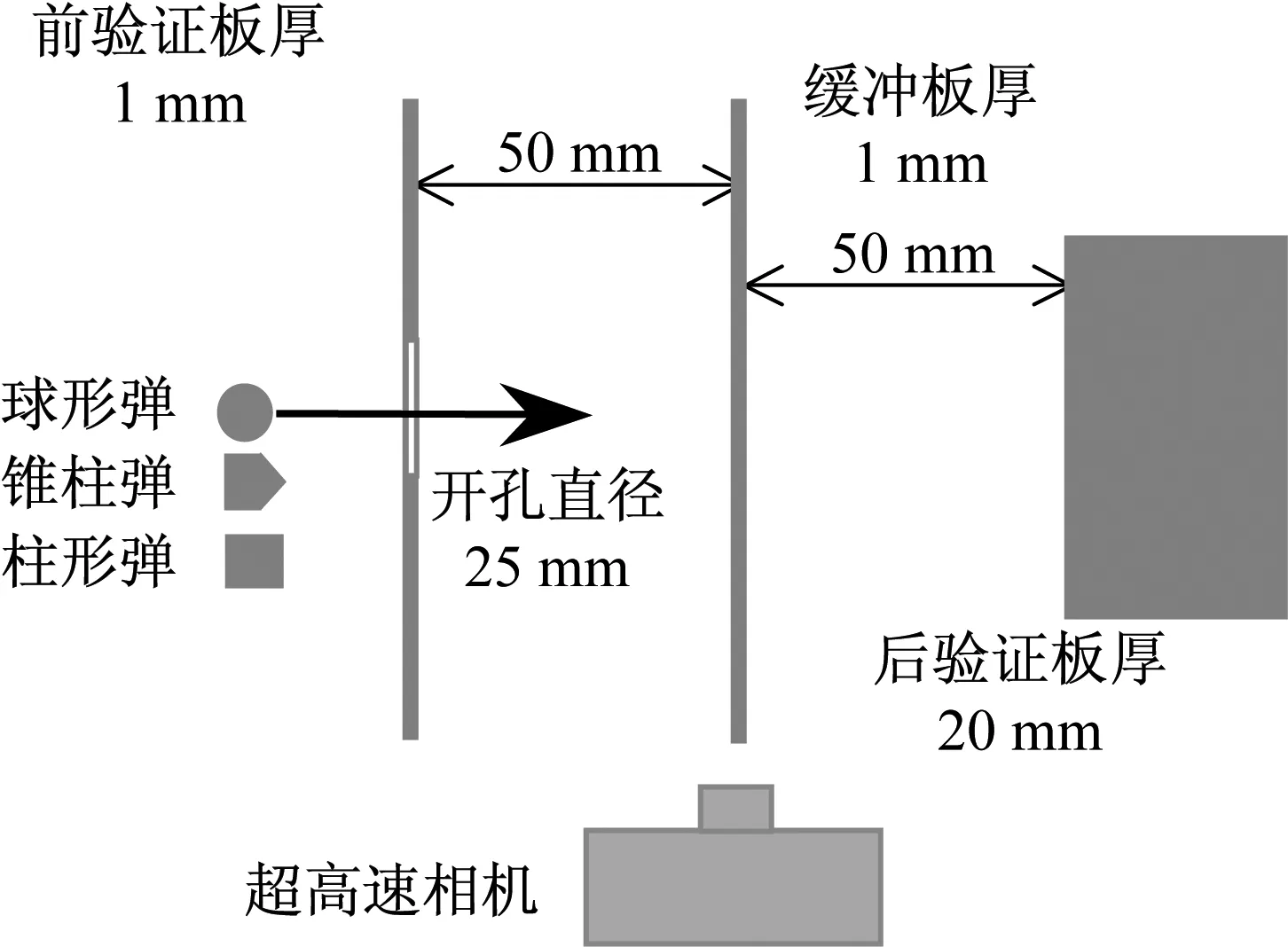

超高速撞擊實驗采用二級輕氣炮強沖擊加載實驗平臺,二級輕氣炮口徑?5 mm,加載速度范圍為0.5~7 km/s。分別發射2A12鋁合金球形、錐頭柱形和圓柱形彈丸,直徑均為4.6 mm。模擬Whipple緩沖板為2A12-T4鋁合金薄板,截面尺寸為200 mm×200 mm,厚度為1 mm。彈丸超高速撞擊薄板將產生反向濺射物和靶后正向碎片云,分別設置前驗證板和后驗證板用來考察碎片云的分布,其中前驗證板為1 mm厚PP樹脂塑料板,尺寸為200 mm×200 mm;后驗證板為20 mm厚5A06鋁合金板,尺寸為100 mm×100 mm。前驗證板中心開圓孔以使彈丸通過,考慮彈丸彈道軌跡的偏差,開孔直徑設為25 mm。本次實驗只考慮彈丸正撞擊產生濺射碎片情況,撞擊靶板與前驗證板和后驗證板距離均為50 mm,圖1為超高速撞擊的實驗布置,其中靶板均采用螺栓固定在靶架上。利用HSFC-PRO超高速相機捕捉彈丸撞擊靶板產生的碎片云分布影像。實驗時靶艙內為抽真空狀態,采用電磁感應測速系統測量二級輕氣炮驅動彈丸的飛行速度。

圖1 彈丸撞擊靶板實驗布置

2 實驗結果與分析

超高速碰撞產生的撞擊壓力可根據彈、靶材料的Hugoniot關系計算,通常可達幾十吉帕,遠超過材料的動態屈服強度,撞擊界面處材料發生塑性大變形流動、破碎、熔化及相變[11]。空間碎片彈丸超高速撞擊航天器緩沖板發生典型的局部穿孔破壞模式,靶板上彈孔唇邊材料在強沖擊壓縮波的作用下發生氣化、熔化和粉碎性破壞,受表面稀疏波的作用而產生反向飛濺,形成濺射物。濺射物的形態分布是理解濺射碎片物理模型的重要參數。

2.1 球形彈丸超高速正撞擊產生濺射物

2.1.1 濺射物形態及分布

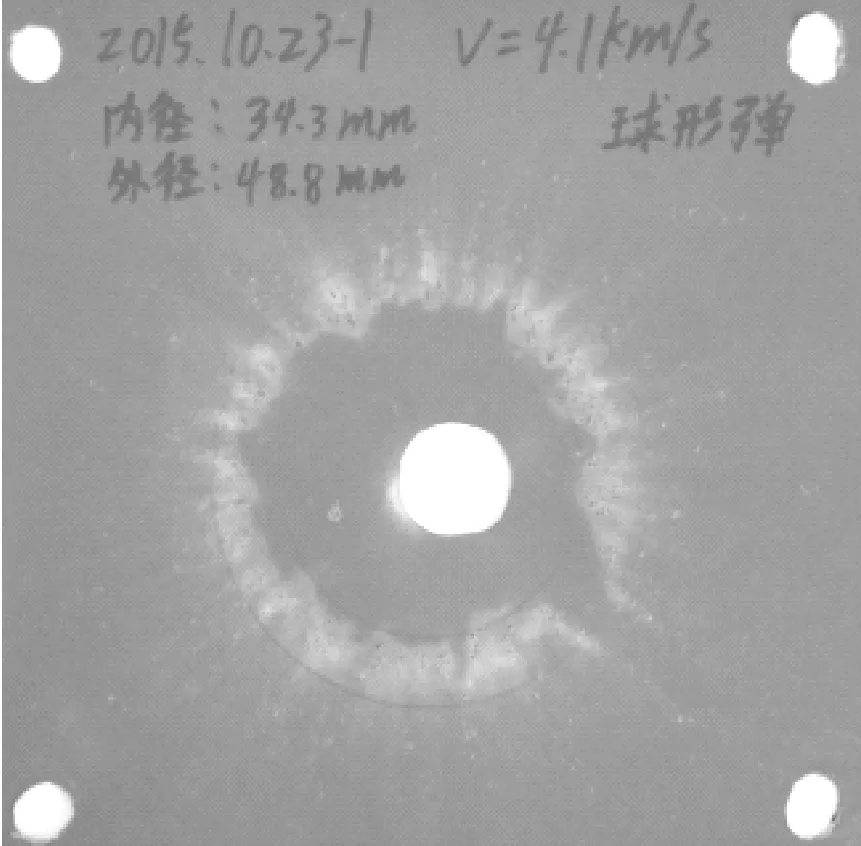

圖2、圖3分別為球形彈丸以4.10 km/s和3.11 km/s速度正撞擊鋁合金薄板產生的正面穿孔和前驗證板上留下的濺射物撞擊坑。可以看到,鋁合金薄板上的穿孔近似圓孔,周圍殘留有高溫灼燒后的痕跡。濺射物在前驗證版上分布較為集中,近似呈環狀分布,稱這種分布為濺射環。若分別以Rin、Rex近似為濺射環的內徑和外徑,則超高速撞擊產生的濺射碎片粒子主要分布在這個濺射環區域內。圖4所示為圖2(b)中濺射物在前驗證板上產生撞擊坑的局部放大照片,根據圖中濺射環內的濺射物撞擊坑分布可知,濺射物表現為不連續分布的濺射團簇群,每個濺射團簇中的濺射撞擊坑沿外環徑向呈放射狀分布。對比圖2(b)和圖3(b)可以得到,彈丸撞擊速度越高,濺射團簇分布越密集。

(a) 正面穿孔

(b) 濺射物撞擊坑

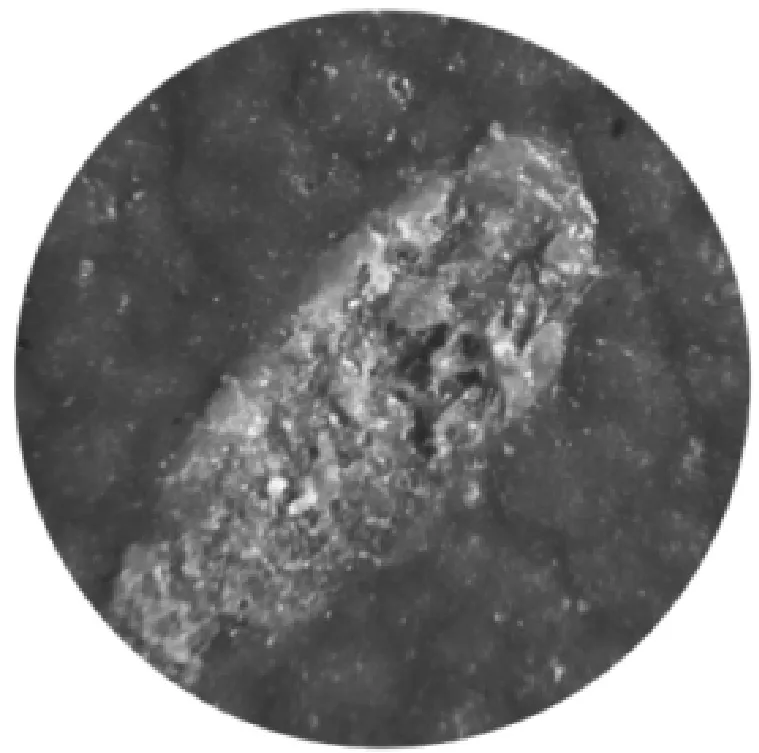

為進一步分析濺射物的物質形態及分布,對圖4中的濺射物撞擊坑進行光學放大顯微觀測,得到部分典型濺射物撞擊坑的光學照片如圖5所示。其中圖5(a)和圖5(b)為濺射環外放射狀分布的兩類撞擊坑形貌,圖5(c)和圖5(d)為濺射環內分布的撞擊坑形貌。可以看到,不同的濺射物物質形態在前驗證板上的撞擊坑形貌和分布差異明顯。圖5(a)表現為濺射微熔滴在PP板上產生的撞擊坑,坑深較淺、作用區域分散,明顯可以看到撞擊區域樹脂材料的高溫塑化現象。圖5(b)所示對應為高溫碎片粒子在PP樹脂板上形成的撞擊坑;由于碎片撞擊方位的關系,形成了較深而細長的撞擊坑,坑口處也顯示出PP樹脂材料經歷過熱塑化的痕跡。圖5(c)和圖5(d)為濺射環內的撞擊坑,分布較為密集且形貌不規則,周邊散布著大量金屬粉塵。這些撞擊坑的坑口處也表現出一定的熱塑化現象,顯示出該處的濺射碎片仍具有較高的溫度。另外,大部分撞擊坑并非貫穿孔,表明該處分布的多數濺射碎片粒子速度較低或動能并不足以穿透1 mm厚的PP樹脂板。

(a) 正面穿孔

(b) 濺射物撞擊坑

圖4 濺射物撞擊坑的局部放大

(a)

(b)

(c)

(d)

2.1.2 濺射物云團簇的濺射角

超高速正撞擊鋁合金薄板緩沖板產生的濺射物碎片粒子在前驗證板上主要是以濺射云團簇的形式呈環狀分布,其對應的時空分布應是環錐形狀。如圖6所示為濺射物空間環錐的剖面示意圖,濺射云團簇在靶板正面穿孔邊緣處產生,在濺射過程中沿徑向不斷膨脹,形成濺射云環錐。若如圖中所示布置,以靶板撞擊穿孔的邊緣設為起始位置,濺射云團散飛方向與初始水平彈道方向的夾角φin,ex分別定義為濺射云環的內環和外環濺射角,其表達式為

(1)

式中:Rin,ex分別為前驗證板中濺射云環的內徑和外徑;Dh為靶板穿孔直徑;l為驗證板距離靶板長度。實驗得到彈丸以不同速度撞擊2A12鋁合金薄板時的正面穿孔形態尺寸、前驗證板上的濺射環分布及濺射角如表1所示。靶板穿孔尺寸采用游標卡尺分別測量其最大和最小直徑。可以得到,球形彈丸的穿孔近似圓形,本文撞擊速度范圍內,鋁球撞擊速度越大,濺射角減小,濺射物云分布也更密集。需要說明的是,由于濺射物云呈放射狀分布,對濺射環的定義為僅包括主要的濺射物云團簇。對于非球彈丸的撞擊,穿孔形態明顯呈橢圓狀,表明其撞擊姿態發生了偏轉,并造成了濺射物云團簇分布的不均勻性。因此,非球彈丸撞擊產生濺射物云團簇的濺射角分布也更加復雜,難以用濺射云環錐進行簡單描述。

圖6 超高速撞擊產生濺射環錐示意圖

2.1.3 濺射物云的超高速影像照片

超高速撞擊產生濺射物的另外一個重要特征是濺射物的速度。根據濺射物在前驗證板上的撞擊坑分布形態可知,濺射物主要包括微熔滴及高溫微粒子等閃光熱源、金屬粉塵和低速碎片粒子。濺射物呈云團簇狀分布,粒子尺寸細小、或相互重疊,因此目前的測試手段很難準確測量單個濺射粒子的速度及分布。超高速相機能夠較為直觀地捕獲高速彈丸或碎片的飛行圖像,是分析評估超高速撞擊產生碎片云形態分布和一維膨脹速度的常用技術手段。

表1 鋁彈丸的超高速撞擊濺射實驗結果

圖7為利用HSFC-PRO超高速相機捕獲鋁球彈丸以4.1 km/s速度撞擊鋁合金薄板產生濺射物的過程圖像。HSFC-PRO超高速相機采用四相增強CCD相機模塊,同時觸發背景光源和相機,雙重曝光模式下能夠獲得8張滿幅1 280×1 024分辨率影像。根據外觸發距離撞擊點位置和撞擊速度設定相機延遲時間,相機曝光時間為40 ns。圖7中的幅影像照片時間間隔(a)和(b)為4 μs,其后間隔均為3 μs,以描述撞擊產生的碎片云和濺射物在不同時刻的輪廓分布。圖7(a)為第一幅影像,設其為基準參考時間t=0時刻。圖7(b)可以看到,撞擊在鋁靶正面產生了強烈的閃光輻射,這是由于撞擊瞬間彈、靶接觸區域發生了劇烈的塑性變形和急劇溫升,材料發生破碎、熔化、氣化及產生等離子體。熔化的液滴在濺射過程中拉斷霧化,和高溫微粒子一起構成閃光熱源。由于背景光源的設置問題,彈丸穿孔后的碎片云圖像顯示較暗。圖7(c)~(e)中可以看到,隨著濺射云團的反向膨脹,閃光熱源溫度迅速降低,閃光強度減弱。圖7(f)中可以看到穿孔后的碎片粒子撞擊到后驗證板上產生了二次撞擊閃光,此時才可以清晰看到濺射云團簇的輪廓和穿孔后碎片云的囊狀分布。圖7(g)可以看到濺射物云團簇的不斷擴散和靶后碎片二次撞擊閃光強度的增加。圖7(h)中,隨著濺射物云團簇的持續膨脹,其分布輪廓也更加分散。

(a) t=0

(b) t=4 μs

(c) t=7 μs

(d) t=10 μs

(e) t=13 μs

(f) t=16 μs

(g) t=19 μs

(h) t=22 μs

結合濺射物云的超高速影像演化照片和前驗證板上濺射物形態特性可以推知,鋁球超高速正撞擊鋁合金薄板產生的濺射物主要包括兩部分:①是速度較高的高溫微粒子或甚至是微小熔滴,構成閃光的主要熱源;②是由金屬粉塵以及低速碎片粒子構成的濺射云團簇。

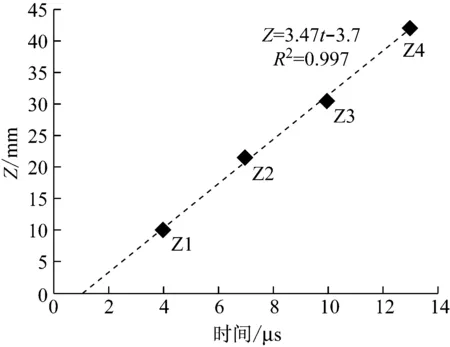

根據超高速撞擊鋁合金薄板產生的濺射閃光熱源和濺射云團簇在不同時刻位置的影像照片,分別可以估算得到濺射閃光熱源和濺射云團簇的最大一維膨脹速度。Mihaly等[12]利用超高速相機照片估算得到尼龍彈丸超高速撞擊鋁合金薄板產生濺射云和靶后碎片云的最大膨脹速度。超高速撞擊過程中,薄靶板僅發生瞬間局部穿孔,平面位置幾乎不動,圖8所示的影像照片中得到不同時刻濺射閃光熱源和濺射云團簇輪廓的擴散距離與撞擊面的相對幾何位置關系。若以Z方向為一維濺射方向,由圖8(b)~(e)分別得到濺射閃光熱源的一維膨脹距離為Z1、Z2、Z3、Z4,利用最小二乘法擬合估算得到濺射閃光熱源的一維最大膨脹速度。圖9為利用超高速相機影像照片測量濺射閃光熱源的相對膨脹距離Z1、Z4的示意圖。圖10為擬合得到濺射閃光熱源的一維膨脹速度,圖中斜率即濺射閃光熱源的最大估算速度,約為3.47 km/s。假設超高速撞擊產生濺射閃光熱源的最大一維膨脹速度恒定,時間向前反推即可得到彈丸剛好撞擊到靶板的時間,約為基準參考時間后的t=1 μs時刻。

(a) t=4 μs

(b) t=13 μs

Fig.8 Measurement example of the expansion distance for the ejected flash heat source

圖9 擬合得到濺射閃光熱源的最大一維膨脹速度

Fig.9 Maximum one-dimensional expansion velocity of the ejected flash heat source based on curve estimation

用同樣的測量方法可估算得到濺射云團簇的最大一維膨脹速度。根據上文的超高速影像照片分析表明,直到t=16 μs時刻,隨著濺射閃光熱源溫度的降低,才可以清楚地觀測到濺射云團簇的分布輪廓。受拍攝照片數量限制,近似地認為圖7(g)中t=19 μs時刻的影像照片能夠較充分地顯示濺射云團簇的反向膨脹。如圖11所示,分別測量t=16 μs和t=19 μs時刻影像照片中濺射云團簇的擴散距離,即可估算得到濺射云團簇的最大一維膨脹擴散速度約為2.75 km/s。另外,根據前文驗證板上濺射環內撞擊坑的形態可知,大多數碎片粒子的速度或動能較低并不能穿透1 mm厚的PP板。因此,估算得到的濺射云團簇的速度應該是金屬粉塵的膨脹速度,對于速度較低的濺射微碎片粒子,本文超高速影像照片并未能捕獲到其具體分布。

(a) t=16 μs

(b) t=19 μs

Fig.10 Measurement example of the expansion distance for the ejected cloud clusters

圖11 擬合得到濺射云團簇的最大一維膨脹速度

Fig.11 Maximum one-dimensional expansion velocity of the ejected cloud clusters by curve estimation

2.2 非球形彈丸超高速正撞擊產生濺射物

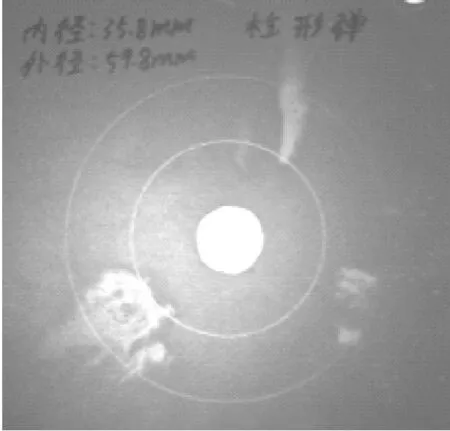

分別采用圓柱和錐頭柱彈進行超高速正撞擊實驗,考察非球形彈丸正撞擊鋁合金薄板產生的濺射物分布狀態。彈丸的撞擊速度和穿孔尺寸如表1所示。圖12為錐形彈和柱形彈正撞擊靶板產生的濺射物云分布照片;與球形彈相比,其產生的濺射物云分布明顯不均勻。本文實驗中,非球彈丸的正撞擊穿孔均呈橢圓化特征,進一步表明其著靶姿態發生了一定程度的偏轉,并因此造成了濺射物團簇的非均勻性分布。圖13、圖14分別為圓柱彈和錐頭柱彈以不同速度撞擊產生濺射物團簇在前驗證板上留下的撞擊坑分布狀態。盡管濺射物團簇的分布不均勻,但仍可以得出,撞擊速度越高,濺射物分布越密集;柱形彈撞擊產生的濺射物團簇分布可能對著靶姿態偏轉更敏感。

(a) 錐柱彈撞擊速度3.88 km/s

(b) 柱形彈撞擊速度4.25 km/s

(a) 撞擊速度2.67 km/s

(b) 撞擊速度3.34 km/s

(c) 撞擊速度4.25 km/s

(a) 撞擊速度3.16 km/s

(b) 撞擊速度3.31 km/s

(c) 撞擊速度3.88 km/s

3 結 論

微流星體、空間碎片對航天器表面或Whipple緩沖板的超高速撞擊將產生濺射物云,研究濺射物的形成機制及形態分布,對完善空間碎片模型、優化航天器空間防護結構設計有重要意義。本文通過實驗得到了鋁彈丸超高速正撞擊鋁合金薄板產生濺射物的形態及分布特性如下:

(1) 鋁球彈丸超高速正撞擊鋁合金薄板產生的反向濺射物在形態上主要包括兩部分,首先是速度較高的高溫微粒子或甚至是微小熔滴,構成撞擊閃光的主要熱源;其后是由金屬粉塵以及低速碎片粒子構成的濺射云團簇。

(2) 球彈丸超高速正撞擊產生的濺射物云團簇在空間上呈環錐狀分布,本文3~5 km/s速度范圍內,撞擊速度越高,濺射物團簇分布越密集,濺射角也越小,濺射團簇群分布更均勻。非球彈丸撞擊時的姿態偏轉對濺射物云團簇的分布形態有較大影響。

[1] 韓增堯,龐寶君.空間碎片防護研究最新進展[J].航天器環境工程, 2012,29(4):369-377.

HAN Zengyao, PANG Baojun. Review of recent development of space debris protection research[J].Spacecraft environment engineering, 2012, 29(4): 369-377.

[2] 劉源, 龐寶君. 基于貝葉斯正則化BP神經網絡的鋁平板超高速撞擊損傷模式識別[J]. 振動與沖擊, 2016, 35(12): 22-27.

LIU Yuan, PANG Baojun. Hypervelocity impact damage pattern recognition on aluminum plate based on Bayesian regularization BP neural network[J]. Journal of Vibration and Shock, 2016, 35(12): 22-27.

[3] NISHIDA M, HIRAIVA Y, HAYASHI K, et al. Ejecta cone angle and Ejecta size following a non-perforating hypervelocity impact[J]. Procedia Engineering, 2015,103:444-449.

[4] MA Zhaoxia, HUANG Jie, SHI Anhua,et al. The analysis technique for ejecta cloud temperature based on atomic spectrum[J]. Procedia Engineering, 2015,103:357-364.

[5] FUJIMURA Y, AKAHOSHI Y, KOURA T, et al. Revision plan of ISO11227 considering oblique impact tests[J]. Procedia Engineering, 2015, 103:129-134.

[6] SCHONBERG W P. Characterizing secondary debris impact ejecta[J]. International Journal of Impact Engineering, 2001,26(1):713-724.

[7] NISHIDA M, KATO H, HAYASHI K, et al. Ejecta size distribution resulting from hypervelocity impact of spherical projectiles on CFRP laminates[J]. Procedia Engineering, 2013, 58:533-542.

[8] RIVAL M, MANDEVILLE J C. Modeling of Ejecta produced upon hypervelocity impacts[J].Space Debris, 1999,1(1):45-57.

[9] 鄭偉,龐寶君,彭科科,等. 超高速正撞擊濺射物實驗與仿真研究[J].高壓物理學報, 2012,26(6):621-626.

ZHENG Wei, PANG Baojun, PENG Keke, et al. Hypervelocity impact experiment and simulation for ejecta[J]. Chinese Journal of High Pressure Physis, 2012, 2012,26(6):621-626.

[10] 鞠芳菲.濺射物軌道演化分析及其碎片環境建模研究[D]. 哈爾濱: 哈爾濱工業大學,2014.

[11] ZHANG Q, CHEN Y, HUANG F, et al. Experimental study on expansion characteristics of debris clouds produced by oblique hypervelocity impact of LY12 aluminum projectiles with thin LY12 aluminum plates[J]. International Journal of Impact Engineering, 2008, 35(12):1884-1891.

[12] MIHALY J M, TANDY J D, ADAMS M A, et al. In situ diagnostics for a small-bore hypervelocity impact facility[J]. International Journal of Impact Engineering, 2013,62:13-26.