基于ADAMS與MATLAB的數控轉塔沖床進給系統聯合仿真

周 祥,劉 沖,王萬杰,涂芬芬,王金榮

(江蘇省金屬板材智能裝備重點實驗室,江蘇 揚州 225200)

數控轉塔沖床具有高效率、高自動化、高精度和生產成本低等特點,已在國內得到越來越廣泛的應用。隨著科技的進步,數控轉塔沖床的結構性能不斷得到提升。但基礎共性技術理論和實驗研究的缺乏,制約了國產機床的進一步發展。

數控轉塔沖床傳動系統的運動慣量由伺服電機、滾珠絲杠副、聯軸器、工作臺以及工件的慣量組成。由于進給系統主要部件質量大、運動速度較高,因此在電機停止轉動后工作臺仍會產生較大的慣性力,此時送料機構的高速振動會影響沖床的定位精度。橫梁進給時,由于絲杠長度較長,直徑較細,其動態特性較差。此外,滾珠絲杠和螺母之間,直線滾動導軌和滑塊之間的結合面特性對于進給系統的定位精度也有很大的影響[1]。

現有沖床的進給速度(v)大多符合要求,但是加速度(a)和加加速度(j)比較小。對于沖床加工時,一些進給量較小且往復頻繁的工況來說,加速度和加加速度顯得尤為重要,對生產效率影響極大。如果在變速階段能夠使用較高的加加速度,可以減少變速消耗的時間,提高進給效率;另一方面如果變速過于劇烈,會產生沖擊,影響板材加工質量。所以設計出合理的加速和減速曲線,實現進給過程的高速和平穩尤為重要。

針對以上問題,本課題以江蘇亞威的一款數控轉塔沖床為研究對象,綜合運用Solidworks、ADAMS、MATLAB/Simulink等建模分析軟件,采用理論分析、數值計算和實驗驗證相結合的方法,對沖床進給系統的動態特性問題進行了研究,為數控編程和優化設計提供了理論依據。

1ADAMS/MATLAB聯合仿真技術

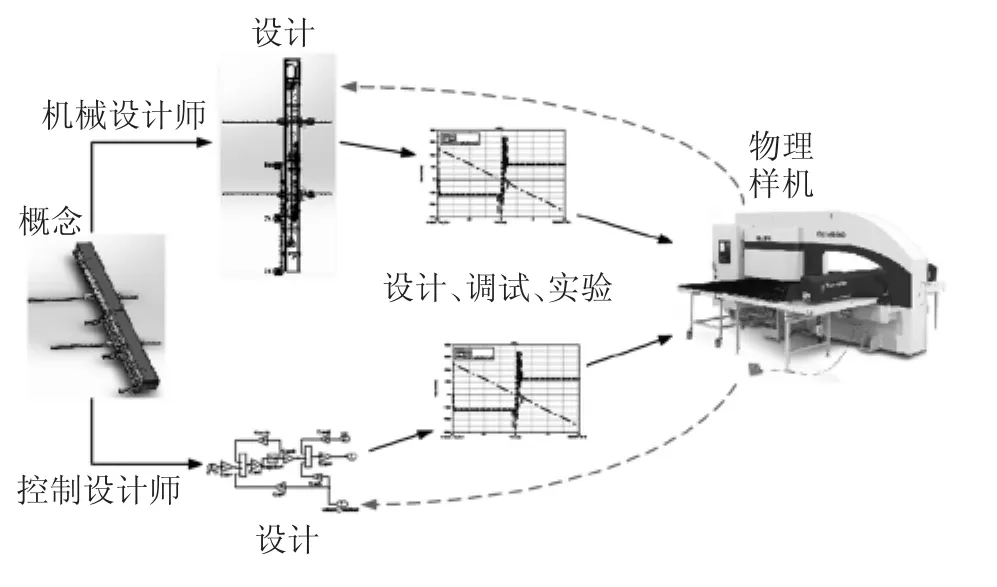

現代數控機床是一個非常復雜的機電耦合系統。如圖1所示,在傳統的機電控制系統設計過程中,機械工程師和控制工程師各自都需要建立自己的模型,然后分別采用不同的仿真軟件,對機械系統和控制系統進行獨立設計、調試和實驗,最后通過建好的物理樣機模型對其進行機械系統和控制系統聯合調試,如果發現問題就要重新修改各自的仿真模型,然后重新建造物理樣機并對其進行再一次聯合調試。這種設計方式顯然費時又費力。

利用伺服進給系統虛擬樣機提供的集成環境對機械系統和電機控制系統進行聯合仿真分析,是一種全新的設計方法。

圖1 傳統的機械系統和控制系統聯合設計流程

ADAMS提供了兩種對復雜機電一體化系統進行聯合仿真分析的方法。一種是利用ADAMS/View提供的控制工具箱,控制工具箱提供了簡單的線性控制模塊和濾波模塊,可以方便實現前置濾波、PID控制和其他連續時間單元的模擬仿真。對于一些簡單的控制問題,利用 ADAMS/View的控制工具箱,可以直接在 ADAMS/View環境的虛擬樣機模型中添加控制模塊,完成機電一體化系統的聯合仿真分析。針對數控機床伺服進給系統,機械系統和控制系統的原理和構成都比較復雜,因此對于數控機床伺服進給系統虛擬樣機控制系統的數字仿真模型的建立,僅利用 ADAMS/View的控制工具箱提供的功能是難以勝任這種復雜的仿真任務的[2]。

本文采用的是ADAMS軟件提供的另一種方法,即利用ADAMS/Controls模塊,將機械系統仿真分析工具同控制系統設計仿真軟件有機地連接起來,實現機電一體化系統的聯合仿真分析。ADAMS/Controls模塊支持同 EASY5、MATLAB、MATRIX 等控制系統設計分析軟件進行聯合分析。本文是采用MATLAB軟件對數控機床進給伺服控制系統建模,然后與已在 ADAMS環境中建立的進給伺服機械系統集成起來進行聯合仿真。

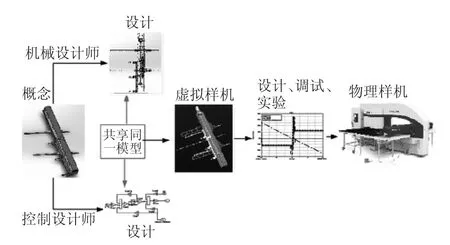

使用 ADAMS/Controls控制模塊,機械工程師和控制工程師可以共同享有同一個樣機模型,進行設計、調試和試驗。可以利用虛擬樣機對機械系統和控制系統進行反復聯合調試,直到獲得滿意的設計效果,然后再進行物理樣機的建造和調試。如圖2所示。顯然,利用虛擬樣機技術對機電一體化系統進行聯合設計、調試和試驗的方法,與傳統方法相比具有明顯優勢,可大大提高設計效率,縮短開發周期,降低開發產品成本,獲得優化的機電一體化系統的整體性能。

圖2 利用 ADAMS/Controls的機械系統和控制系統聯合設計流程

2 虛擬樣機進給系統建模

2.1 聯合仿真的具體流程

虛擬樣機技術基于計算機仿真工程,為了方便機床的原型設計,建立較為準確的樣機模型,更加真實地仿真機床的動力學特性,將CAD/CAE技術同控制理論結合起來完成數控機床機電系統耦合建模[3],聯合仿真可以分為4個步驟:①建立機床伺服進給驅動系統的機械模型,建立部件之間的約束關系;②建立系統的控制變量接口,創建輸入變量和系統輸出變量;③建立控制系統模型;④聯接控制系統與傳動系統之間的接口,進行系統仿真,針對系統特性進行測試。

2.2 進給系統多剛體模型的建立

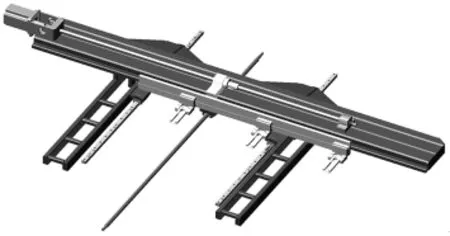

本文采用SolidWorks軟件建立機構的三維模型,在ADAMS軟件中定義簡單的約束和運動關系。考慮到三維模型數據較大,在不影響精度的前提下對機構所有細小特征,包括導圓、導角、小孔等進行適當簡化,去除鍵槽和螺紋等一些細節信息。忽略絲杠與軸承、絲杠與螺母之間的接觸和配合等問題。通過SolidWorks與ADAMS之間的專業接口文件類型parasolid(*.xmt_txt)將實體模型導入 ADAMS。

在ADAMS軟件環境下,導入數控轉塔沖床進給系統的三維實體模型。將橫梁主體的相關部件用布爾運算進行連接處理,然后根據各主要部件的約束運動關系,在ADAMS中添加相應的運動副。大地(ground)和橫梁之間添加移動副,橫梁和螺母之間添加固定副,螺母和滾珠絲杠之間添加螺旋副[4],螺距為50mm。添加完運動副后,建立了進給系統的虛擬樣機模型,如圖3所示。在滾珠絲杠的一端施加驅動后,對機械系統進行仿真分析,確保模型的建立正確無誤。

圖3 ADAMS中的虛擬樣機模型

2.3 進給控制系統模型的建立

進行聯合仿真前,需要定義ADAMS的輸入輸出變量,輸入變量是指從控制程序返回到ADAMS的變量,表示控制程序的輸出。輸出變量是進入控制程序的變量,表示從ADAMS/Controls輸出到控制程序的變量。通過定義輸入和輸出變量,實現ADAMS和控制程序之間的信息封閉循環交互。即從ADAMS輸出的信號進入控制程序,同時從控制程序輸出的信號進入ADAMS程序。這里所有的程序的輸入都應該設置為變量,而輸出可以是變量或者是測量值[5]。

多剛體模型建立后在ADAMS里面確定輸入和輸出,向樣機添加控制系統。具體為:電機的控制力矩為模型的輸入變量,滾珠絲杠的角位移(angle_displacement)、角速度(angle_velocity)和角加速度(angle_accelaration)為模型的輸出變量。ADAMS/Controls將輸入和輸出信息保存在MATALB程序的.m文件中,同時產生一個ADAMS/View的.cmd命令文件和一個ADAMS/Solver的.adm命令文件,供聯合仿真分析時使用[6]。

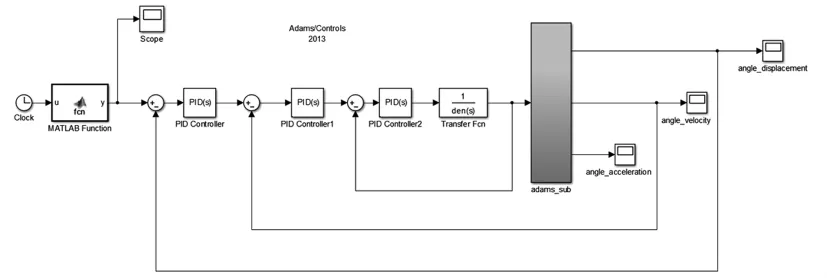

將在ADAMS/View下所建立的虛擬樣機系統模型模塊導入Simulink,同時利用MATLAB/Simulink提供的模塊庫建立控制系統模型,如圖4所示。

然后對各個模塊的參數進行設置。電機伺服系統主要利用目前經典的三環路結構進行伺服控制。系統一般分為三個控制環路,包括電流環路、速度環路以及位置環路。其中電流環路和速度環路為內環,位置環路為外環。應用這樣的結構能夠使伺服系統有較好的動態跟隨性能以及抗干擾性能[7]。伺服系統嚴格要求的是機床定位的精確性和快速性,理論和工程實踐都證明對三環路參數進行有效適當的整定,相應的PID控制器調節過程中的過分振蕩就能較好地避免,同時還能實現無差控制以及具有減小超調的作用,能夠有效縮短調節時間和克服系統動態誤差[8]。此外,在MATLAB Function中改變運動曲線控制策略。

本文仿真使用的參數為:位置環參數P=160,I=0,D=0;速度環參數 P'=360,I'=0,D'=0;電流環參數P"=20,I"=0.01,D"=0。電機參數為:電樞電感Lm=0.00012H,電樞電阻 Rm=0.18H-1。

仿真的工況為橫梁以102m/min的速度進給1700mm。由于絲杠螺距為50mm,折合絲杠平均轉速為 68πrad/s。

圖4 沖床Y軸伺服進給系統機電模型

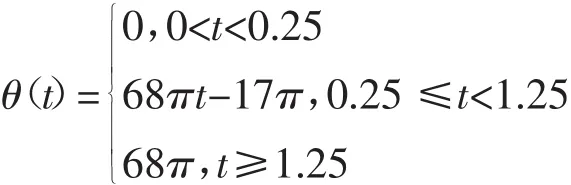

若進給全程使用勻速,則轉角隨時間變化的函數為:

而使用二次函數來過渡變速過程的控制策略,其轉角隨時間變化的函數為:

3 聯合仿真結果分析

針對該類型機床Y軸伺服進給系統仿真結果:

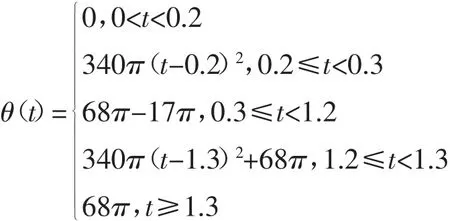

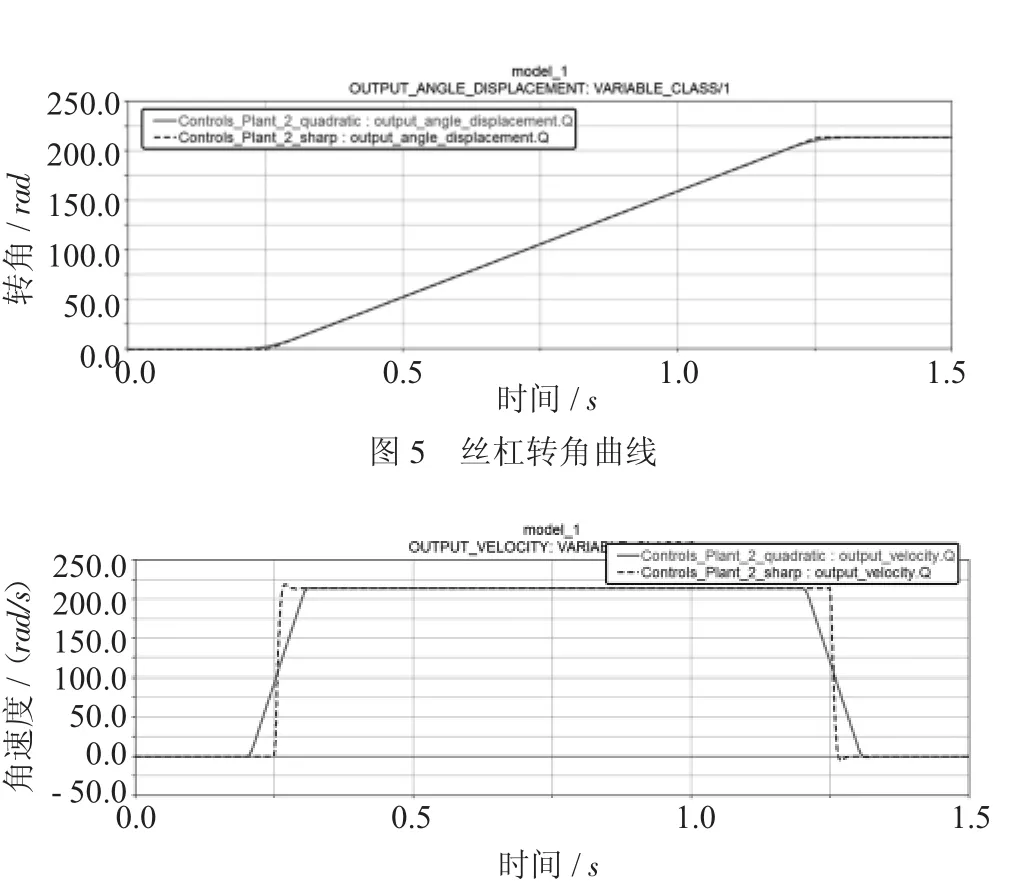

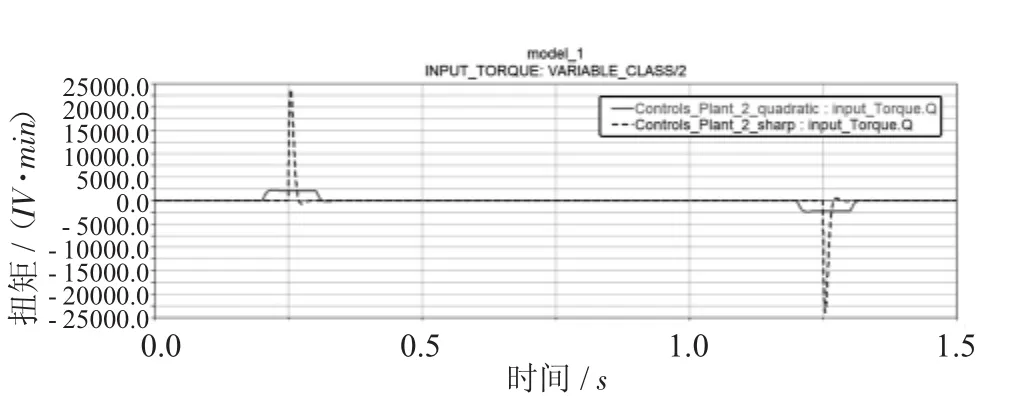

圖5是絲杠轉角隨時間變化的曲線,圖6是絲杠的角速度變化曲線,圖7是絲杠的輸入轉矩變化曲線。從仿真的結果看,二次函數過渡顯示了較好的動態特性。僅增加了10%的運行時間,不但運行過程平穩,而且把加速和減速力矩控制在較小的范圍內,避免了沖擊。

通過建立機電仿真模型不但可以分析進給驅動系統整體動態特性,并且可以比較數控系統各種插補算法的優劣,還可以分析機械傳動機構的動力學特性,設計伺服控制算法并進行控制參數的優化調整等,獲得優化的機電一體化系統整體性能。

圖6 絲杠角速度曲線

圖7 絲杠輸入轉矩曲線

4 結論

本文利用ADAMS與MATLAB/Simulink軟件成功對數控轉塔沖床橫梁伺服進給系統進行了機電聯合仿真分析。在仿真過程中,不需要推導機械系統復雜的微分方程,利用ADAMS軟件建立虛擬模型進行分析,大大方便了建模過程。與那些近似的數學模型相比,通過ADAMS建立的虛擬樣機模型能更好地接近實際物理模型,而ADAMS自帶的控制工具箱只能解決一些簡單的控制問題,所以通過MATLAB/Simulink,可以解決ADAMS軟件的控制分析能力不足的問題。這種分析方法與傳統設計模式相結合,提高設計效率,降低設計成本,也給那些復雜系統的研究提供一種較為快速和實用的途徑。

[1] Vicente D A,Hecker R L,Villegas F J,et al.Modeling and vibration mode analysis of a ball screw drive[J].International Journal of Advanced Manufacturing Technology,2012,58(1-4):257-265.

[2] 劉 剛.重型數控機床大慣量部件運動誤差建模與仿真技術的研究[D].哈爾濱:哈爾濱工業大學,2010.

[3] 葉獻彬,張東升,馮 斌.基于ADAMS與MATLAB的數控機床伺服進給驅動系統聯合仿真 [J].機床與液壓,2013,41(15):160-163.

[4] 焦恩璋,陳美宏.五軸聯動機床的軌跡控制研究[J].組合機床與自動化加工技術,2009,(12):58-60.

[5] 李增剛.ADAMS入門詳解與實例(附光盤)[M].北京:國防工業出版社,2006.

[6] 劉小平,鄭建榮,朱治國,等.虛擬樣機及其相關技術研究和實踐[J].機械科學與技術,2003,22(S2):235-238.

[7]Uchiyama N,Sano S,Nakamura T.Contouring controller design for biaxial feed drive systems considering compliance of transmission mechanism[J].International Journal of Advanced Manufacturing Technology,2009,44(5-6):428-436.

[8] Ebrahimi M,Whalley R.Analysis,modeling and simulation of stiffness in machine tool drives[J].Computers&Industrial Engineering,2000,38(1):93-105.