航天大型薄壁結構件質量信息管理系統研究與實現

劉海江,徐清清

(同濟大學 機械與能源工程學院,上海 201804)

航天工業技術是我國先進制造業的重要組成部分,也是國家科技創新的重要應用領域和牽引力量,體現著一個國家利用空間和發展空間技術的能力,是國家綜合國力的象征。目前航天型號研制、發射任務繁重,產品生產制造過程離散,產品質量主要依賴于人員技能和經驗、波動較大,航天產品研制過程精細化管理要求提高,對影響產品質量的資源信息的分配與共享要求不斷提升是現代航天產品制造面臨的重要問題之一[1]。文獻[2]提出并歸納了質量信息規范化的管理對提高航天產品質量的促進作用。文獻[3]提出了全質量管理體系模型架構,構建了基于產品全生命周期的制造業全質量管理系統,實現了企業質量管理全過程有效的集成管理,最終為企業整體質量管理能力的提高提供了研究基礎。文獻[4]對航空產品協同研制中所涉及的制造資源的分類和制造資源數據庫的總體結構進行了研究,確定了制造資源數據庫應用系統的基本功能和數據庫的數據范圍,給出了數據庫的應用場景和應用方式。管理系統需要數據支撐,而數據庫建設已成為了信息化建設的基礎,基于數據庫的管理系統設計和應用就是數據庫系統的應用實例。當今信息化已成為發展經濟、提高綜合競爭力的重要手段。基于數據庫的管理系統已經成為我們生活中的必備工具。文獻[5]首先分析了數據庫系統三個發展階段,其次,分析了基于數據庫的管理系統設計特點,具有一定的參考價值。文獻[6]根據質量管理方面需要解決的主要問題,給出了面向質量管理的決策支持系統框架,利用數據倉庫收集和存儲決策與分析所需的歷史數據,以克服傳統數據庫在該方面的不足,提供了利用隨機分析法、確定樣本容量法、靈敏度分析、多元線性回歸分析和模糊評判矩陣法等為決策者提供決策支持的方法。

本文在分析航天大型薄壁結構件的加工工藝的基礎上,構建了質量信息的數據庫模型,使用高級語言開發了一套質量信息資源管理系統。本文中提到的質量信息主要是指產品的設計、制造、使用和維護環節中涉及到會影響產品質量的資源信息,并且由于加工制造環節是決定產品使用之前最重要的環節,所以本文側重點在于對制造環節各類資源信息的管理。本文構建的質量信息管理系統使得產品質量信息達到了數據信息共享和數據的一致性,減小了傳統信息管理數據的冗余性,為航天產品制造模式從數量規模型到質量效益型的轉變提供一定的參考價值。

1 航天大型薄壁結構件的工藝研究

本文研究的航天大型薄壁結構件,是某運載火箭的二級燃料貯箱,它是一種大尺寸、薄壁高強鋁合金焊接結構,具有大尺寸、輕質、薄壁、復雜等典型特征,是直接影響航天產品安全性和可靠性的關鍵部件。它作為一種機加工產品,其最終質量受工件、設備、環境等眾多生產要素影響,作為焊接件,其制造存在材料的焊接性能較差、質量要求高、焊縫長、焊接裝配精度不易保證和尺寸精度要求高等難點,作為鉚接件,要求被鉚接件接縫處具有高度的密封性能。作為裝配件,應該達到裝配之前的加工尺寸、精度等要求。

航天大型薄壁結構件的生產制造過程是較為離散的,缺乏全過程制造中加工過程優化、質量缺陷診斷、產品性能預測信息的統籌管理,無法形成集成知識體系。航天器大型薄壁結構件為運載火箭的主承力結構,是主體結構中體積最大的結構部件,直接影響航天器安全性和可靠性,故對于航天大型薄壁結構件的工藝研究分析非常必要。

航天大型薄壁結構件的工藝基本都是經過機加工、焊接、鉚接和裝配等工藝環節,加工制造過程復雜,工序信息繁多,各類數據信息聯系弱,不利于分析使用,嚴重影響質量的追溯、預測。圖1是某航天大型薄壁結構件組成示意圖,它是一種大尺寸、薄壁高強鋁合金焊接結構,它由箱底(瓜瓣、法蘭、頂蓋、型材框拼焊而成)和筒段(壁板拼焊而成)裝焊而成。

其制造過程主要涉及機加工、焊接、鉚接和裝配工藝,其主要加工過程為:

圖1 某航天大型薄壁結構件結構示意圖

(1)從毛坯到瓜瓣、法蘭、壁板等的機加工;

(2)使用法蘭環縫自動焊接裝備將瓜瓣和法蘭焊接在一起,然后使用箱底自動焊接設備將六個瓜瓣焊接成箱底。

(3)將壁板進行滾彎,并通過數控切銑高速加工裝備實現壁板網格銑削,再通過筒段縱縫自動焊接設備將四塊壁板焊接為一個筒段。

(4)利用環縫自動焊接設備將箱底和筒段焊接為最終產品。

(5)利用智能化的高速加工裝備和自動鉆鉚裝備進行鉚接艙段的制造。

(6)每一工步加工結束后均采用智能化檢測設備對加工過程進行質量檢測。

2 質量信息系統研究分析

2.1 系統研究分析

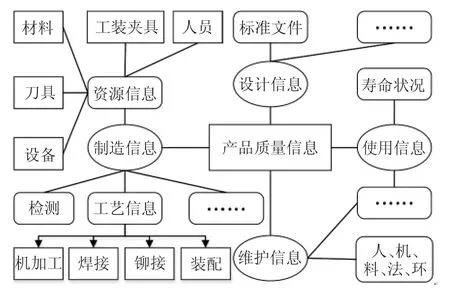

根據上述對航天大型薄壁結構件的工藝分析和對質量資源管理系統的研究,可以得出整個航天大型薄壁結構件質量管理系統會涉及到的研究內容如圖2所示,主要是從產品的設計、制造、使用和維護等各個階段來考慮各個階段影響質量的信息有哪些,然后根據每個階段的具體內容,再提取出核心的質量信息,本文主要研究的是制造過程中的質量信息管理。

圖2 主要研究內容

在保證航天大型薄壁結構件產品質量零缺陷時,如何管理使用工藝資源、信息是非常重要的一個部分。目前某航天大型薄壁結構件制造所零件的設計、制造、使用和維護數據都是離散的,數據文件存在紙質和存儲介質中,資源信息不集中,數據不能被同時共享,數據存在不一致性,數據更新困難,數據資源利用率低、數據聯系弱(poor data relationship)的問題。對于數據的管理思想,管理手段相對落后,要實現基本檢索、使用和更新操作沒有統一的管理平臺。數據資源信息的協調、溝通還處于人工階段,控制和保證產品質量主要依賴于人員技能和經驗、質量波動較大。為了消除目前生產制造的局限性,應用計算機技術和軟件技術,設計和開發一套航天大型薄壁結構件的質量資源信息管理系統,把零件設計、制造、使用和維護環節的數據信息組織、存儲、檢索、管理和使用。具體來說,本文設計開發的產品質量管理系統主要實現以下功能:①存儲各類資源數據信息,用于用戶的檢索查詢和使用;②實現數據的共享性,不同系統或者程序共用數據庫,實現數據的一致性;③減小系統數據的冗余性;④建立三大數據庫,零件基本信息庫、制造資源信息庫、工藝知識庫;⑤實現不同模塊的整合,包括數據采集模塊、數據處理分析模塊、數據庫管理模塊、質量功能模塊等。

2.2 系統技術方案

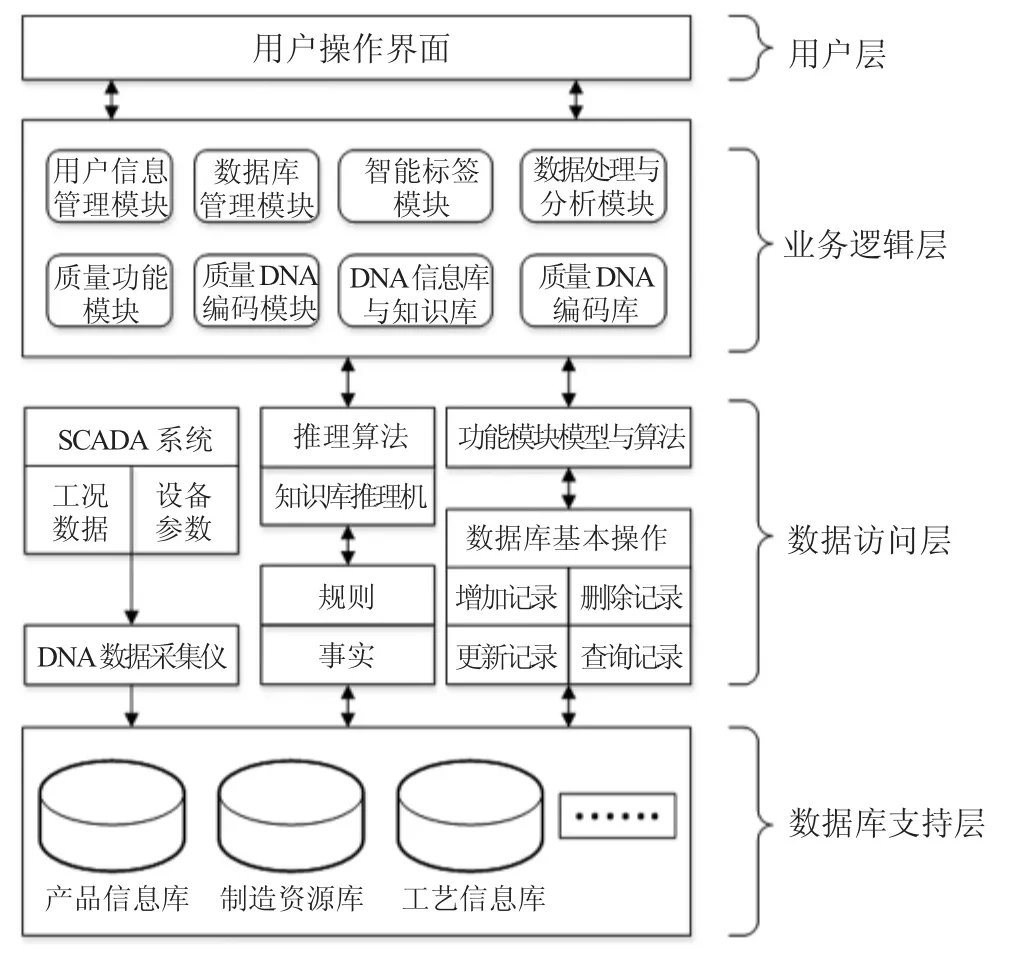

根據對航天大型薄壁結構件的研究分析,提出以Visio studio為開發平臺,以零件信息數據庫,制造資源數據庫和工藝信息庫為基礎,以各個功能模塊需求為工具,提高產品質量信息的利用率,集中率和數據信息的一致性為目的建立航天大型薄壁結構件質量管理系統的技術方案。質量信息管理系統如圖3所示。

圖3 系統總體架構技術方案

考慮到系統設計的層次性,系統邏輯上使用三層架構設計,界面層(User Interface layer)、業務邏輯層(Business Logic Layer)、數據訪問層(Data access layer),在這里三層架構模式指的是邏輯上的三層體系,并非物理上的三層。邏輯三層架構主要具有以下優點:①有利于標準化;②利于各層邏輯的復用;③結構更加的明確;④在后期維護的時候,極大地降低了維護成本和維護時間。由于質量管理系統最終需要實現各種功能模塊,如數據處理分析模塊,需要進行大量的數據處理,質量功能模塊的質量評估、質量追溯和設備診斷會涉及到大量計算和圖形圖像處理運算。而系統物理上采用C/S模式,目的是充分發揮客戶端PC的處理能力,實現大量運算在客戶端處理后再提交給服務器,客戶端響應速度快,為質量的及時反饋和控制提供物理條件。

3 數據庫的構建與系統實現

3.1 建立實體與實體之間的聯系

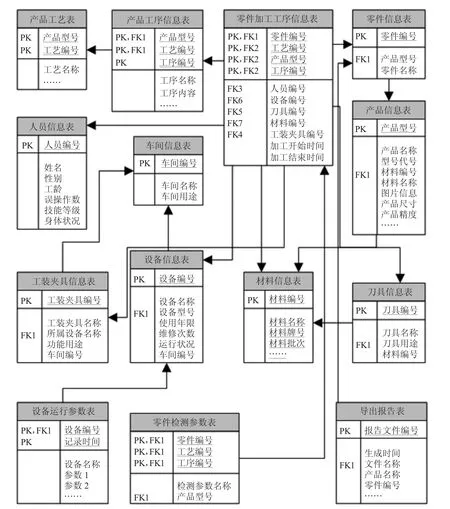

數據庫技術作為重要的數據處理技術,信息系統的開發基本都會用到數據庫技術,數據庫管理系統是一般信息管理系統平臺的組成基礎。本文根據對航天大型薄壁結構件的工藝研究分析和對質量信息管理系統的需求分析,可知航天大型薄壁結構件的工藝復雜,系統需求功能繁多,管理復雜,故需要設計數據庫各類質量信息的層次結構,便于管理、查詢、檢索和分類等功能。如圖4所示,主要針對三大基礎庫進行樹形管理,將資源有序、分類在一起,這種樹形管理主要體現在系統平臺的用戶操作界面中,邏輯清晰,便于理解與操作。

圖4 數據庫質量信息的層次結構

數據庫的設計分為很多階段,其中核心的是數據庫的概念模型設計階段。該階段首先需要根據需求找出對應的實體,本文中的實體包括:產品基本信息、設備、刀具、工裝夾具、人員、材料、工藝、工序等不同的實體,然后根據實體列出實體具有的屬性,建立了數據庫的概念模型。數據庫的概念模型就是實體-聯系圖(Entity Relationship Diagram),即E-R模型。E-R模型設計采用的是Visio的數據庫模型模塊設計的,主要體現系統數據庫的數據結構以及實體數據表之間的關系。具體E-R圖如圖5所示。

圖5 數據庫模型

根據E-R模型圖和數據庫層次圖,建立產品數據庫、制造資源數據庫、工藝信息庫、產品知識庫等。考慮到系統的規模性,航天大型薄壁結構件質量信息管理系統最終屬于企業級的管理系統,故選擇Oracle 11g作為后臺數據庫管理軟件,Oracle適用于企業級的數據庫管理。

3.2 系統的設計與實現

基于系統開發的難易程度、安全性、穩定性和通用性考慮,本文選擇Visio studio 2013為開發平臺,Oracle 11g為數據庫服務器作為系統支撐環境,使用面向對象語言C#作為編程語言,采用目前成熟的客戶端/服務器端(C/S)模式實現了系統的人機交互。整個系統功能模塊包括用戶信息管理模塊、數據處理與分析模塊、數據庫管理模塊、質量功能模塊、智能標簽模塊、質量DNA編碼模塊、DNA知識庫模塊。

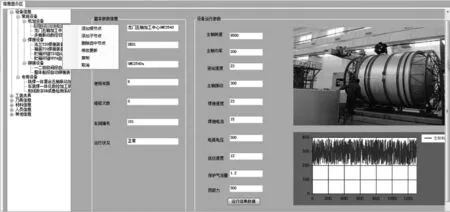

以其中的數據庫管理模塊中為例,數據庫的管理主要包括產品信息庫、制造資源庫和工藝信息庫。其中以制造資源庫為例,主要包括設備、刀具、工裝夾具、人員和材料信息,用戶可以通過人機交互界面實現制造資源的增加、刪除、修改和查詢功能。具體實施界面如圖6所示。

4 結束語

圖6 制造資源數據庫管理模塊示意圖

隨著工業技術和制造水平的發展和變革,集成計算機質量信息管理系統必將成為以后質量管理的發展趨勢。本文設計了航天大型薄壁結構件的質量管理系統平臺,系統平臺立足于我國航天制造業的實際應用背景,充分利用計算機網絡技術、數據庫技術及構件技術,建立了基本的產品信息庫、制造資源信息庫和工藝信息庫等,實現了質量信息的檢索、管理、再生和應用。為質量功能模塊的質量評估、設備狀態診斷和質量追溯奠定了良好的信息和數據基礎,最終系統形成了質量信息知識管理系統。解決了傳統資源信息不集中,數據信息聯系弱,紙質存儲數據不能被共享,數據不一致等問題。而且對已有的質量信息進行總結和提煉,為其他系統開發提供便利性,為現代企業質量信息管理系統的研究引入了方法和手段。

[1] 周 凱,賈純鋒,孫 薇.航天產品生產制造風險要素的梳理[J].航天工業管理,2016,(7):36-39.

[2] 趙文靜,王曉麗,王波蘭,等.質量信息規范化管理對提高航天產品質量的促進作用[J].上海航天,2014,(S1):113-115.

[3] 王宇凡,梁工謙,張淑娟.基于產品生命周期的制造業全質量管理系統研究[J].制造業自動化,2011,(7):1-4+37.

[4] 王湘念,符 剛,楊 威,等.制造資源數據庫結構設計及在航空產品協同研制中的應用[J].航空制造技術,2013,(10):66-70.

[5] 萬 芳.基于數據庫的管理系統設計和應用[J].制造業自動化,2012,(5):22-24.

[6] 慕春棣,劉 學,何文波.面向生產質量管理的決策支持系統框架[J].計算機集成制造系統-CIMS,1998,(2):7-11.