面向單件小批機加生產的制造執行系統功能及實施方法

黃 明,夏 平,周琪森,白 翱

(中國工程物理研究院 機械制造工藝研究所,綿陽 621900)

0 引言

智能化是先進制造技術發展的方向和趨勢,車間生產過程的智能化是提升生產過程效率、保證產品質量、降低生產過程成本的重要實現途徑之一。在工業4.0的發展浪潮中,制造執行系統(Manufacturing Execution System,MES)是面向車間業務過程層的管理信息系統[1],也是構建智能化制造車間的基礎支撐系統和應用平臺。制造執行系統不僅可以實現車間生產全流程的信息化集中管控,而且通過對生產過程中不同階段現場數據的采集和分析,提供對應的決策支持和輔助分析,促進制造過程的優化。國內外對MES系統已有大量的研究工作,美國國家工業信息框架協議提出了SMART的研究計劃,以發展一種針對MES系統的信息框架[2];日本制造科學與技術中心結合離散生產過程的特點,提出了開放式制造執行系統(OpenMES)的框架[3];曹江輝等提出了基于 CORBA的制造執行系統實現方法[4];王琦峰等提出了一種面向服務的離散車間可重構制造執行系統[5];黃剛等設計了一種新的可適應性制造執行系統框架[6]。近年來,隨著物聯網、大數據、人工智能等技術的飛速發展,催生出U-制造[7]、制造物聯[8]等新的制造模式,將為制造執行系統注入新的驅動力和發展機遇。例如西北工業大學的張映鋒教授提出了基于物聯技術的制造執行系統,提出了一套基于物聯技術的制造執行系統關鍵技術體系和實現框架,具體包括基于傳感網的制造資源物物互感技術、制造執行過程多源信息的主動感知與增值技術、制造執行過程動態優化技術、生產過程質量信息傳感/監控和全程追溯技術等[8]。

具體到工程實踐上,制造執行系統的建設、實施和具體的制造行業、生產模式、產品特點密不可分,在我國,流程行業(石化、鋼鐵等)的制造執行系統應用在國家的支持和行業需求牽引下,普及相對較早,而且應用效果也較為良好。而在離散制造行業,制造執行系統應用效果參差不齊,其應用的深度、廣度、覆蓋范圍仍然有較大的提升空間。單件小批量生產模式較多存在于我國高端定制型裝備制造業、國防軍工行業,一般根據客戶的個性化、定制化需求進行產品的設計、生產和交付,屬于典型的ETO(Engineering-To-Order,面向訂單設計)模式,單件小批生產過程管理較為復雜,管理難度大,應用制造執行系統后對生產效率的提升作用明顯,其關鍵點是實現生產計劃多級分解下情況任務執行節點的跟蹤和綜合管控和優化,并實現對關鍵業務環節的數據采集和分析出來。本文結合筆者項目組的實踐情況,以單件小批機加生產為研究對象,總結和歸納制造執行系統的功能模型和實施方法,以期對制造執行系統在單件小批生產過程及相關離散行業中的建設、實施和應用推廣有所幫助。

1 生產特點及業務流程分析

1.1 單件小批機加生產特點

機械加工生產屬于典型的Job Shop型生產,在高端裝備制造業、國防軍工行業中具有重要的地位,機械生產過程一般是將毛坯通過若干物理、化學過程,使之成為具有一定形狀特征和功能、性能特性的制造過程,屬于是“減材制造過程”。機械加工生產過程具有如下一些業務流程和管理模式方面的特點:

1)一般按照“車間-班組-個人”的三級管理架構方式來組織生產,典型的班組包括計調組、技術組、加工班組、資源組等,涉及的人員角色包括車間領導、計調員、技術員/工藝員、班組長、操作者、庫管員、質量檢驗員(一般由檢驗部門派駐到車間現場)等。

2)為保證制造系統的柔性,一般采用按照機群式布局方式,即將相同工種的加工設備放置在一起組成加工單元或加工班組,以此應對任務的多樣性和復雜性,部分設備的“瓶頸”現象較為突出,班組之間、設備之間負荷不均衡的問題普遍存在。

3)車間的零件外協、工序外協現象較為普遍,由于零件加工過程中不可避免涉及到熱處理、表面處理等工種,因此機加部門需要頻繁與外協單位進行交互,對外協的管控難度較大,不可控因素較多。

4)研制、批產混線,存在多批次交叉、多約束關聯問題,技術準備周期長,生產組織管理較為復雜,在多品種小批量混線制造模式下,進行合理的計劃安排或現場調度難度較大,更多依賴調度員的經驗來組織生產,同時對一線操作者技能的依賴性較強。

5)對質量要求比較高,質量處理時間較長,存在每道工序都需要檢驗的情況,且車間異常情況多,材料問題、工裝問題、設備問題、人員問題、工藝問題等隨機發生,對正常生產的干擾較大,插單問題較為普遍,任務優先級動態變化、不斷更改。

1.2 業務流程分析

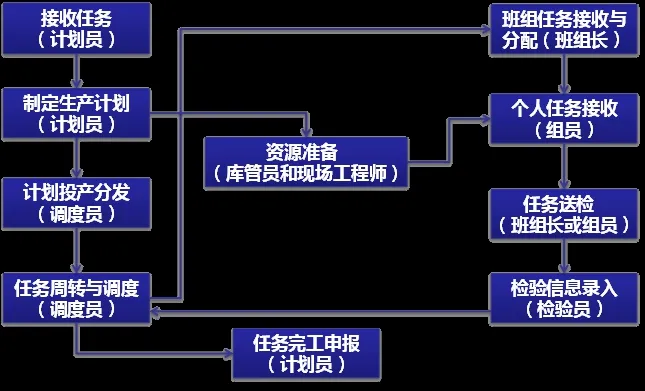

機械加工生產一般按照“計劃→調度→班組長→操作者→檢驗員”的主線進行生產組織和過程執行,基本業務流程如圖1所示。

圖1 機械加工生產過程業務流程

如圖1所示,計劃員首先從上層ERP系統中接收生產任務,結合本車間生產進度情況和任務負荷情況制定車間生產計劃,將生產計劃轉換為派工計劃(工序生產任務),通過調度員將工序生產任務投產分發給不同的班組,班組長再分發給操作者,操作者完工后提交工序檢驗,以此類推,完成整個生產計劃并完成成品入庫或發運貨。在任務執行過程,庫管員根據制造需求清單提供材料、工裝、刀具等實物,保證整個生產的順序進行。在上述業務流程中,制造執行系統的管控重點為車間中某個具體的零部件生產計劃,上接ERP系統中下達的訂單任務,下接設備DNC層的工序級加工任務,最終實現從任務下發到任務完工的全流程信息化管理。

2 用戶角色、功能及系統集成

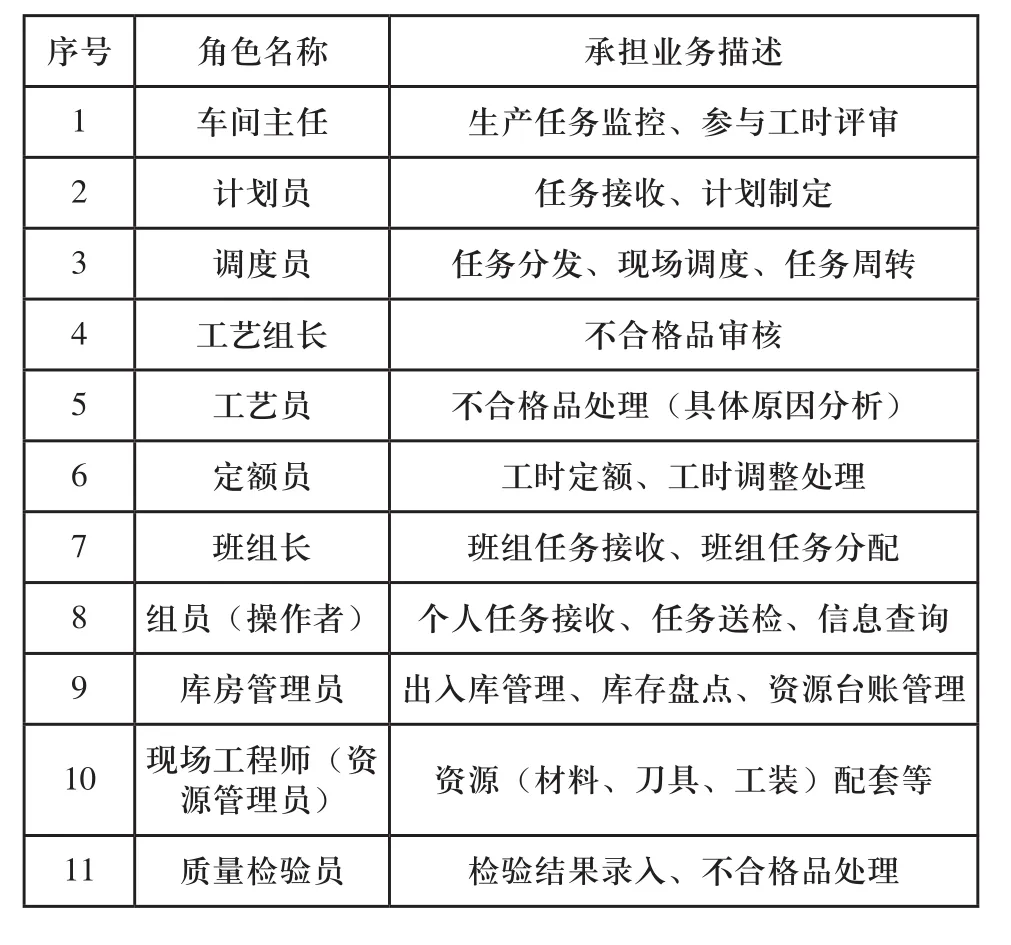

在分析上述業務流程的基礎上,下面分析具體的用戶崗位及角色,進而確定制造執行系統的功能模型。

2.1 用戶崗位及角色分析

表1中的崗位角色主要分為三大類:1)第一類側重于生產準備(包括技術準備和計劃準備),具體包括計劃員、調度員、工藝組長、工藝員、定額員等;2)第二類側重于現場管理(任務流轉、任務執行、資源保障),具體包括調度員、班組長、組員(操作者)、庫房管理員、現場工程師(資源管理員)、質量檢驗員;3)第三類側重于任務監控和統計分析,具體包括車間主任、計劃員等。根據用戶崗位角色和功能需求,參考ISO和IEC提出的ISO/IEC 62264標準(等同于我國國家標準GB/T 20720),下面提出單件小批機加型制造執行系統功能模型。

表1 機械加工車間典型用戶崗位

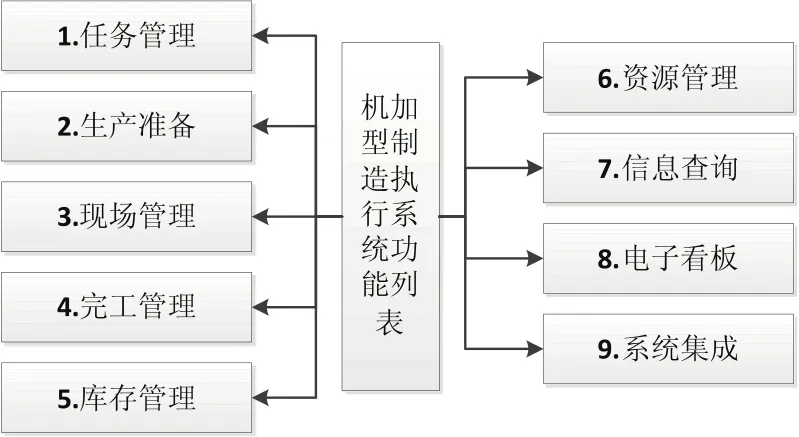

2.2 系統功能

單件小批機加型制造執行系統的功能列表如圖2所示。

圖2 制造執行系統功能列表

1)任務管理:接收/自建生產任務;提出任務調整申請;進行任務完工申報;任務進度監控。

2)生產準備:制定零件生產計劃;導入工藝路線;工時定額管理;制定批次作業計劃;制定/打印工序流轉卡;計算機輔助排產。

3)現場管理:任務投產分發;現場調度;班組管理(含班組任務接收、班組任務分配、個人工作中心、數控程序管理、任務送檢、生產信息瀏覽(包括任務通知書、工藝規程、圖紙模型、任務派工單、指令卡等)、工時調整申請)、檢驗信息錄入、不合格品管理、異常問題反饋與處理等。

4)完工管理:包括半成品完工管理、成品完工管理。

5)庫存管理:成品/半成品出入庫管理、資源出入庫管理、庫存盤點。

6)資源管理:材料管理、設備管理、刀具管理、工裝管理等。

7)信息查詢:任務/計劃/工時/進度/人員負荷/質量/設備等相關信息的綜合查詢和統計分析。

8)電子看板:包括車間級電子看板、班組級電子看板、個人可視化終端等。

9)系統集成:與ERP/PDM/CAPP/DNC/DCS等系統進行集成和信息交互。

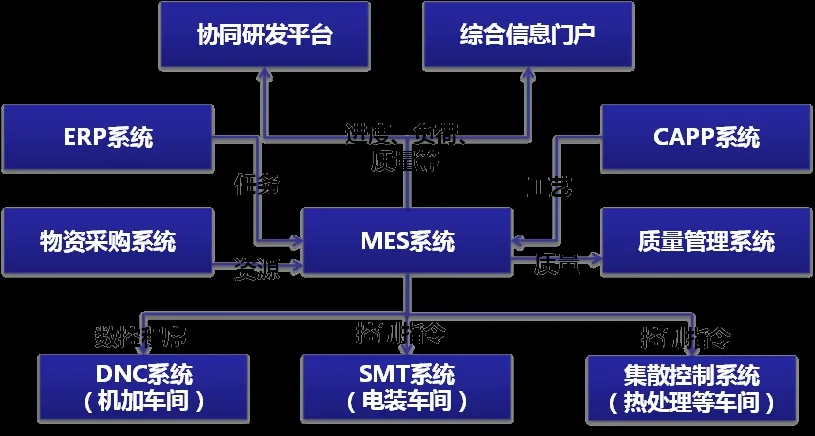

2.3 集成關系

制造企業涉及的信息化系統較多,為確保制造執行系統的應用效果,需要實現與已有信息化系統的集成,典型的集成模式及系統間信息交互關系如圖3所示。

圖3 制造執行系統與外部系統間集成關系

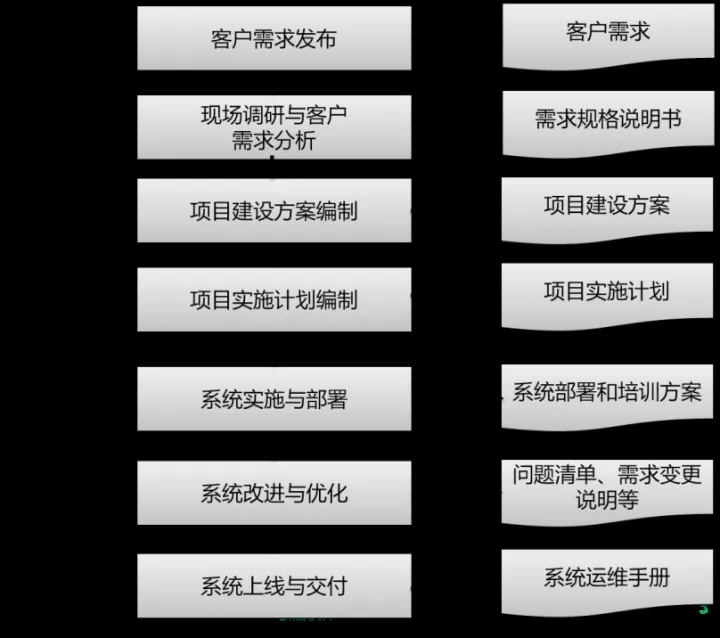

3 實施方法

制造執行的實施仍然需要遵循“總體規劃、邊干邊用、小步快跑、重在實效、控制風險”的方法和原則進行系統實施。在MES系統實施的全生命周期內,需要明確每一階段的交付物和主要產出,確保系統實施質量,并有效管控進度,控制實施風險。交付物也是系統實施方和用戶方有效溝通和交流的載體,便于雙方達成一致,在關鍵問題上達成共識。制造執行系統的典型實施階段和相關交付物如圖4所示。

圖4 系統實施階段及交付物

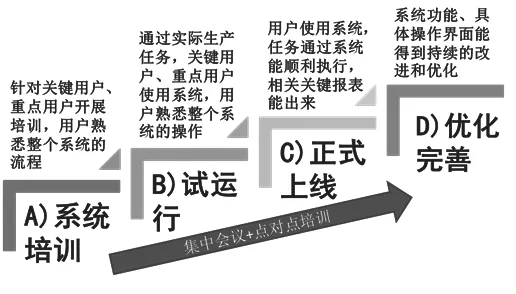

在MES系統開發完畢并測試通過后,建議按照以下步驟逐漸導入并交付給車間使用,包括:系統培訓、試運行、正式上線和優化完善。

圖5 MES系統導入步驟

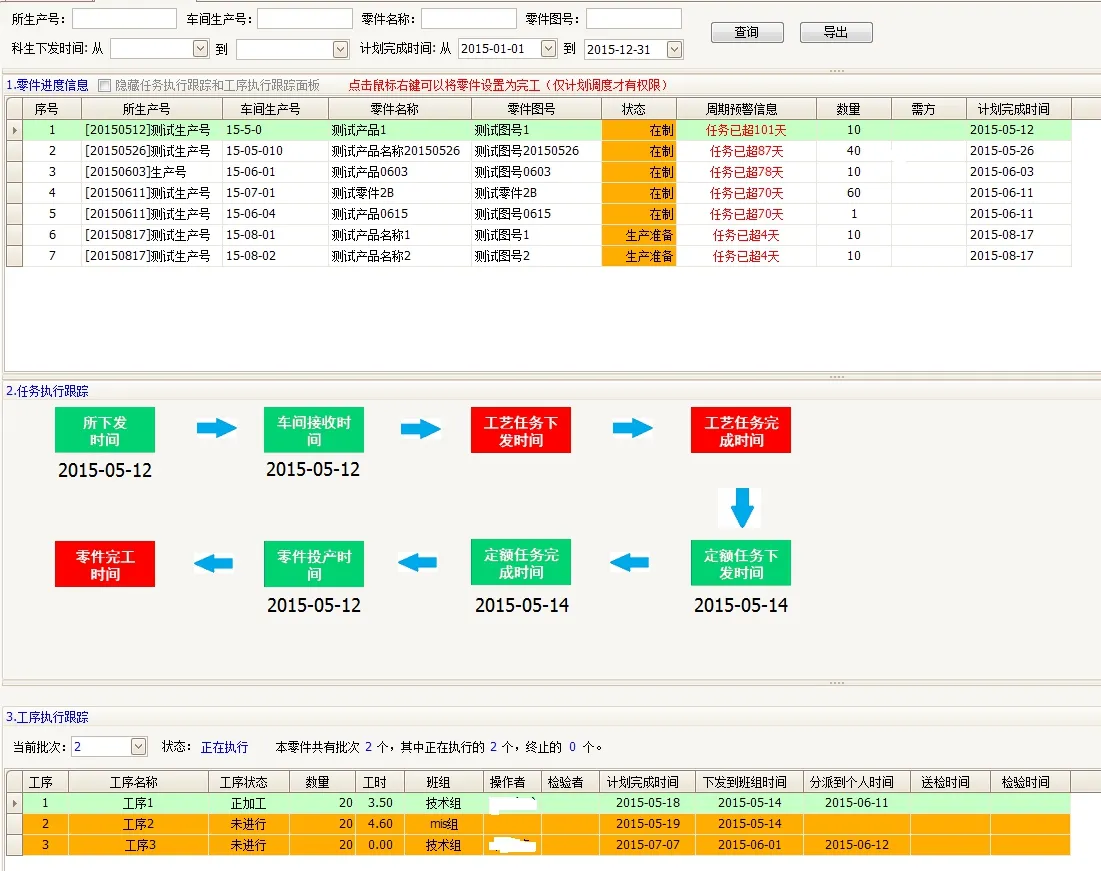

圖6 制造執行系統界面(生產任務跟蹤)

在制造執行系統實施過程中,還應重視以下三項工作:

1)通過對生產業務流程的梳理,和車間一起建立一套更加科學、有效的生產綜合管理體系,明確車間生產運行流程,建立車間的業務模型;

2)分析企業日常生產所采用的業務表單和報表(如生產通知單、生產流程卡、質量檢驗記錄、不合格品處理單等),整理相關基礎數據,建立車間的數據模型;

3)建立項目聯合實施小組,明確雙方的工作內容和重點,明確需求的優先級,先關注核心需求和關鍵需求,確保系統先跑起來,先解決車間核心生產流程的信息化問題。

4 應用案例

結合某單位機械加工車間的實際需求,應用功能模型和實施方法,進行了制造執行系統的建設和實施。系統的應用達到了如下效果和目標:1)構建企業精益生產實時管控體系和平臺,有效提升計劃安排的快捷性、準確性和合理性;2)提升制造過程的可視化、透明化程度,實現定量管理、科學管理,用事實說話;3)提升產品的生產周期控制能力和按期交付能力;4)實現生產質量監控,保證產品加工或裝配質量。最終實現車間的“精益生產”和“智能管控”。圖6是制造執行系統中生產任務跟蹤的功能界面。

5 結束語

未來,制造執行系統的發展將呈現如下兩大特點:1)應用物聯網技術和大數據分析技術,實現多類現場數據(如過程、設備、資源、人員等數據)的實時廣泛采集和分析,從數據中發掘問題并進行改善和改進,促進制造系統和制造過程的優化;2)應用人工智能、認知計算等技術,實現智能的生產計劃調度、智能的物流配送、智能的設備監控,促進現有的制造系統向智能型、智慧型制造系統轉變,最終整體上提升車間制造過程的智能化水平,更好地滿足未來大批量定制、個性化生產環境下復雜多變的生產過程精細化、智能化管控要求。

[1]王晉.制造執行系統的研究現狀和發展趨勢[J].兵器裝備工程學報,2016,37(2):92-96.

[2]Barry J, Aparicio M, Durniak T, et al. NIIIP-SMART: an investigation of distributed object approaches to support MES development and deployment in a virtual enterprise[A].1998 Enterprise Distributed Object Computing Workshop[C].La Jolla 1998,11:3-5.

[3]MSTC/JOP. Specifications of the OpenMES Framework[EB/OL].2017-2-14.https://wenku.baidu.com/view/db9c43d584254b35ee fd3493.html.

[4]曹江輝,王寧生,解放,等.基于CORBA的制造執行系統的實現[J].南京航空航天大學學報,2002,34(4):336-341.

[5]王琦峰,劉飛,黃海龍.面向服務的離散車間可重構制造執行系統研究[J].計算機集成制造系統,2008,14(4):737-743.

[6]黃剛,李晉航,巫婕妤,等.離散制造業可適應制造執行系統的研究與實現[J].計算機集成制造系統,2011,17(10):2137-2143.

[7]白翱,夏平,周戰強.U-制造的概念、特性、主要優勢和關鍵技術[J].現代制造工程,2014,(9):14-20.

[8]張映鋒,趙曦濱,孫樹棟,等.一種基于物聯技術的制造執行系統實現方法與關鍵技術[J].計算機集成制造系統,2012,18(12):2634-2642.