基于PLC控制的自動堆疊機設計

陳銳鴻

(華南理工大學 廣州學院機械工程學院,花都 510800)

0 引言

自動堆疊機(Automatic stacking machine,ASM)是將片狀的產品整齊地按數量堆疊在一起,然后送入包裝機的全自動堆疊設備。可以完成印刷品、紙片、宣傳單等片狀工件堆疊。它是生產線上重要的一個包裝環節,需要對產品進行整齊按數量堆疊,由于生產,速度快,ASM需要堆疊動作。自動堆疊機的應用范圍在于制造業的末端提高產品的堆疊自動化水平,減少勞動力和減輕操作者的勞動強度,提高堆疊的準確性。在高速運行的生產線上,高效率的堆疊機是生產環節中不可或缺的一環。本文所設計的堆疊機器可運用于印刷、制藥、包裝等行業。其結構通用性強,適用性廣[1]。

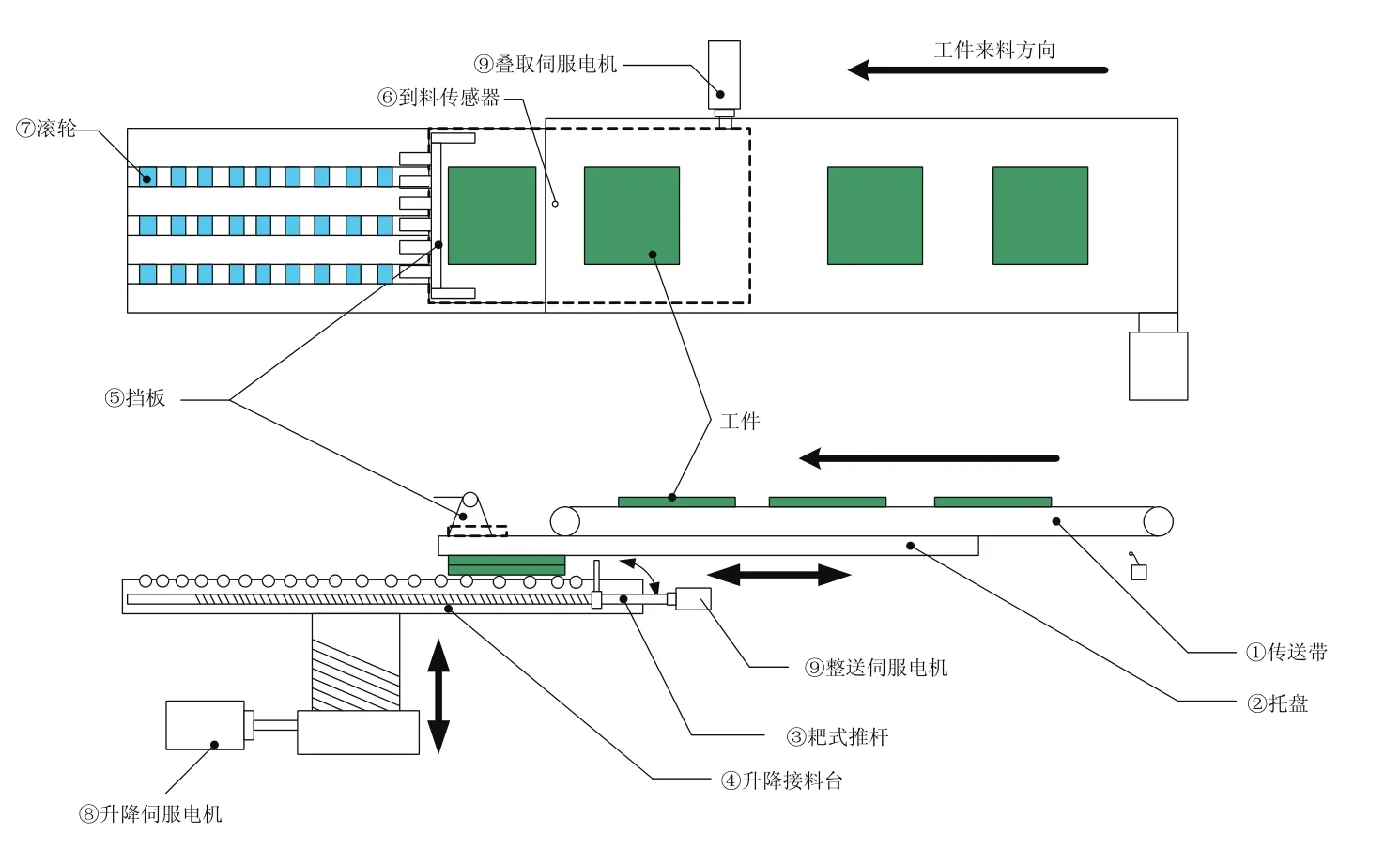

圖1 ASM機構組成

1 系統組成與功能介紹

圖1為ASM系統的機構組成部分,主要組成部分包括:傳送帶、疊取托盤、工件擋板、升降接料臺、耙式推桿、氣動元件等[2]。

2 電氣控制系統設計

2.1 控制系統的基本組成

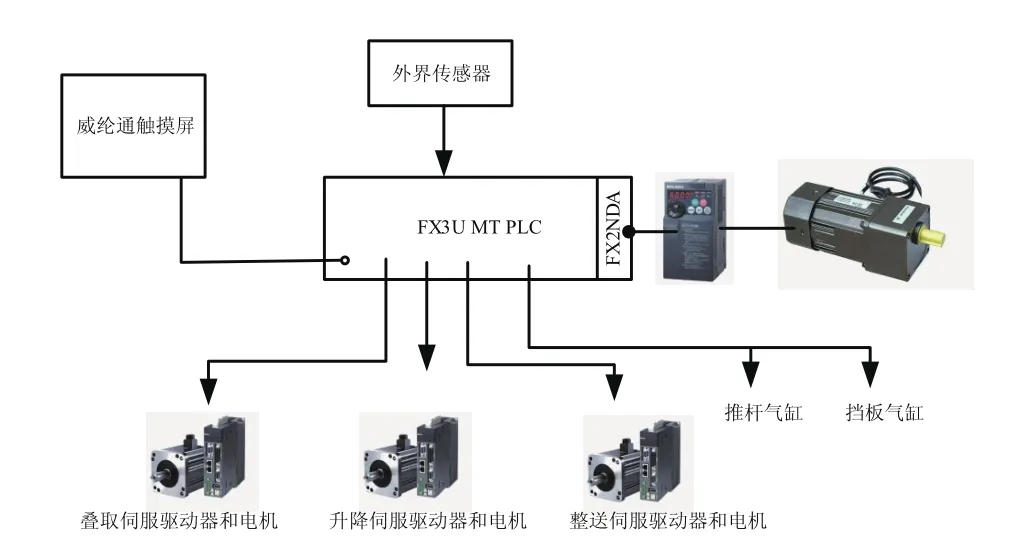

ASM系統的主控器采用PLC控制,控制器采用三菱FX3UPLC,配置威綸通MT6071 iE觸摸屏,用于操作設備和顯示設備的計數及設備故障。系統將疊取、整送、升降三個伺服驅動器分別接入到PLC的Y0、Y1、Y2口,由PLC自帶的定位功能控制伺服電機。采用FX2NDA模塊作為變頻器的速度控制端,將速度轉換成模擬量輸出至變頻器,實現變頻器的調速[3]。表1是各個電氣硬件的選型。

機器使用一個急停按鈕,自動啟動和停止按鈕設計到人機界面中,設備結構緊湊。傳感器按照表格接入到PLC的輸入端。選擇FX3UPLC可以控制三個伺服電機,通過三菱PLC自帶的定位模塊,能夠快速地進行編程,配件成本較低。圖2為ASM控制系統原理圖。

表1 電氣硬件選型清單

圖2 控制原理圖

2.2 PLC程序的設計

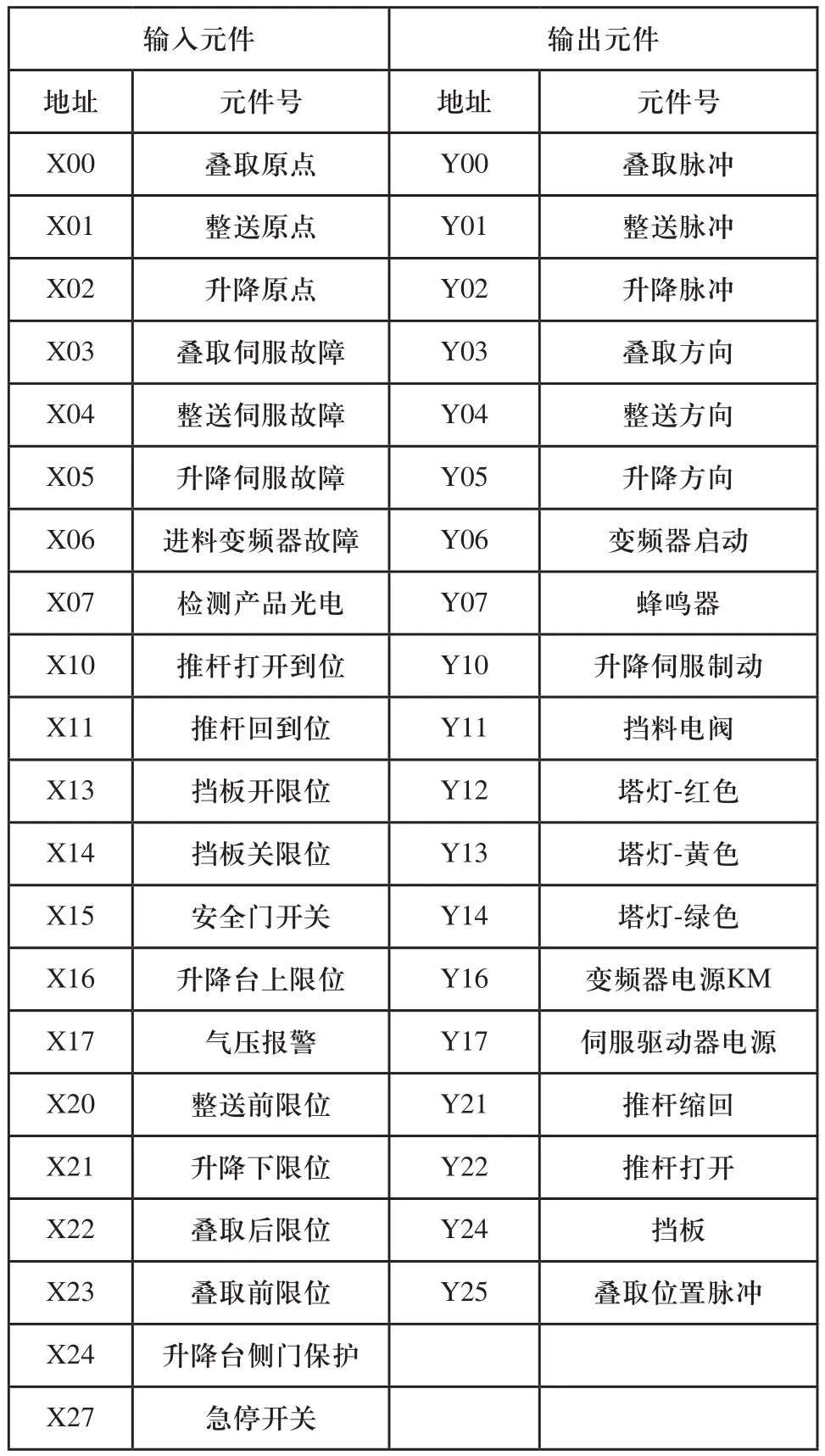

系統選用了48點的三菱PLC,PLC有24個輸入點和24個輸出點,PLC的物理地址分配如表2所示。

3 PLC程序設計

堆疊機程序按功能分為:復位功能、自動功能、手動功能、系統報警、參數設置功能、計數功能。

3.1 復位

原點回歸是指取得三個伺服的機械原點,程序中采取三菱PLC的DZRN回歸機械原點指令,當搜索到原點時,伺服的當前脈沖計數清零。伺服回歸過原點的標志置位,以此作為自動程序啟動的必要條件。升降伺服的回歸原點標志為M151,疊取伺服的歸零標志為M150,整送伺服的歸零標志為M152,每次斷電重啟后,歸零標志會復位,以此要求設置啟動前必須進行復位操作。保證三個伺服的機械位置符合啟動要求。在伺服復位時,由于機械干涉,必須升降伺服下降至安全調試,將推桿先復位,方能進行升降回歸原點,防止推桿在打開狀態下升降,撞到托盤,發生設備損壞。

為準確地找到機械原點,保證每次的機械原點是一致的,因此,回原點的速度是一定的。在回歸原點時,需要將伺服向前移動一段距離,然后再以原點速度回歸原點,以此保證每次的原點位置都是一致的。

表2 PLC I/O地址表

3.2 手動功能

堆疊機的控制對象主要是三個伺服、兩個氣缸、一個變頻器。ASM運行的精度要求高,需要對各個對象的手動功能進行嚴格的條件限制,防止出現意外,切換到手動模式后,系統可以控制各個單元的手動動作。

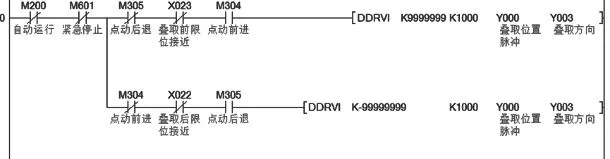

手動功能有進料輸送帶的啟動、整送出料、疊取出料、升降臺控制、產品擋板控制、推料桿的控制。手動是在手動模式下,對單個執行單元進行控制,手動與自動必須要自鎖,自動模式下不能進行手動操作。手動模式下,自動不能啟動。圖3是疊取伺服的手動控制設計。

圖3 疊取伺服手動控制程序

3.3 緊急停止功能

緊急停止是在設備出現故障或者人工干涉的情況下緊急停止設備的運行,以保障設備和操作人員的安全的功能。緊急停止分為人工操作緊急停止和系統故障急停,人工操作的急停包括安全門打開、急停按鈕按下,系統故障急停包括變頻器過載、伺服故障、傳感器故障、氣壓報警。在設備運行前,須將原有的故障清除方能再次啟動,如果設備運行中了故障,則系統必須立即停機,并接受故障的排除。ASM系統的急停使用M601作為條件,M601觸發,則系統立刻停機。

3.4 堆疊自動程序

ASM系統要求堆疊每個產品的周期小于1S,因此需要快速地完成堆疊,在每堆的交接時,需要快速的整送出來,并返回到疊取的初始條件。為方便不同產品的堆疊,系統將參數設置成可調,速度及位置皆可在觸摸屏上設置,并根據產品編號保存參數,方便以后的調用。自動啟動后,傳送帶根據設置的速度啟動運行,產品通過傳送皮帶將工件往前送。在堆疊程序中,使用的是絕對坐標指令,將固定的位置通過DDRVA指令發送出去。

在生產線上的片狀工件生產完成后由傳送帶傳輸過來,現有的生產車間很多都是人工將工件分揀和計數,并堆疊在一起,然后進行包裝。ASM的工作流程如下:產品的傳送帶①對接上游生產線,將工件引入到堆疊機。皮帶的傳送速度需要與上一工位的生產速度一致,根據工件的不同,傳送帶運行速度可調。當傳送帶向前移動,工件到達到料傳感器⑦后,疊取伺服電機⑨啟動,將工件向前托送出來,達到工件的距離時,托盤停止,延時后撕開擋板⑤,托盤回撤原點。工件掉到升降臺上,同時升降臺下降工件的厚度,而托盤回撤到原點,然后前往預接料位置,擋板關閉。重復以上動作,當工件達到設定的計數后,升降伺服電機下降至推桿③打開的安全高度,并打開推桿,整送伺服電機啟動,將工件快速送出,送出后,推桿縮回,升降臺上升到接料位置,整送的動作要求在產品的一個生產周期內完成。

3.5 系統報警功能

系統的報警分為變頻器故障報警、氣缸超時報警、伺服故障報警和進料報警等。報警時,系統停機,且蜂鳴器響。

4 機器關鍵技術介紹

4.1 模擬量控制變頻器速度方法

變頻器的速度調節使用FX2NDA模擬量模塊,電機在50Hz的額定轉速是1300r/min,需要通過計算將速度轉換成模擬量輸出到變頻器。

ASM交流電機的減速比是1:9,帶輪直徑是100mm,電機在額定頻率50Hz的運行下,轉速為1300r/min,則50Hz頻率下電機21.67轉每秒,則50Hz頻率時皮帶的速度為21.67×3.14159×100/9=756.3mm/s,由此選出1Hz頻率時皮帶的速度為15.13mm/s。

假如需要設定的皮帶速度為V,則需要運行的頻率為V/15.13Hz。當模擬量輸出10V時,它的頻率為50Hz,由于頻率與模擬量輸出電壓成正比,推算得出當皮帶速度為V時需要輸出的電壓值V/15.13×10/50,再通過模擬量輸出10V時,它的模擬量為4095,換算出當設定速度為V時,需要輸出的模擬量為4095×V/15.13/50,將此模擬量通過PLC發送到FX2NDA,可以使用變頻器的速度調節。

4.2 伺服位移精確控制方法

PLC通過脈沖發送端發送脈沖到伺服驅動器,由于Fx3UPLC自帶的脈沖發送端口最高頻率是100kHz,執行機構根據傳動比確定速度和位移[4]。在控制時需要將速度和位移轉換為脈沖發送到伺服驅動器。轉換的比例可以計算得出或者從執行機構末端反推得出。

例如:伺服電機的編碼器分辨率是2500ppr,電子齒輪比設為5:1,在編號器的型號和電子齒輪比固定的情況下,位移與脈沖比可以使用兩種方法得出。一是通過機械結構的傳動比計算得出。另一種方法是在已設定電子齒輪比的情況下,由PLC發送10000個脈沖,通過測量控制對象的位移計算出位移與脈沖之比。在機械結構比較復雜的情況下,可以采用這種方法測量得出。

4.3 參數設置及參數保存

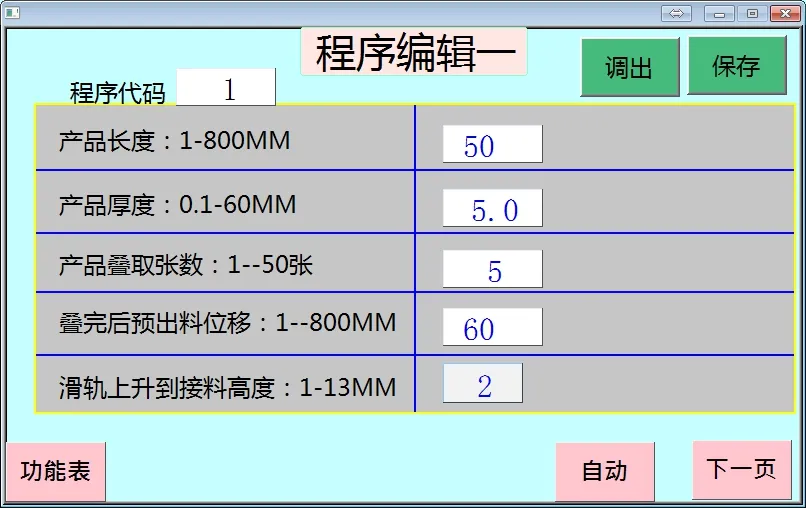

產品不同,它的參數也不盡相同,系統將參數存儲至PLC的數據寄存器里面,如圖4所示。需要時只要輸入程序代碼,則可自動調出程序的參數,使用DMOV指令將數據保存和調用。

圖4 參數編輯界面一

5 結束語

自動堆疊機是基于三菱FX3UPLC和威綸通觸摸屏技術為核心的自動化設備,設備可堆疊多種產品,應用范圍廣。設備各個執行機構緊湊,自動化程度高,經過生產運行,功能穩定。解決了生產線末端產品的歸整難題,有效地減少了勞動力投入,提高了生產的效率[5]。設備投入應用后,運行穩定,堆疊質量高。各項技術指標都符合客戶的要求,實現了堆疊的自動化,同時該設備可以對接后續的自動打包機等設備,它的經濟效益和社會效益顯著[6]。

[1]李湘偉,劉尉.基于PLC控制的全自動在線清洗系統的設計[J].食品與機械,2015,31(06):120-123.

[2]關明,周希倫,等.基于PLC的機械手控制系統設計[J].制造業自動化,2012,34(7):120-121.

[3]莊文密,周瑜,等.基于PLC的工業卷邊機智能上下料機械手設計[J].制造業自動化,2017,39(7):138-141.

[4]顏嘉男.伺服電機應用技術[M].北京:科學出版社,2010:177-179.

[5]黃曉冉,董小雷.基于PLC上藥機械手的設計與研究[J].制造業自動化,2015,(10):107-109.

[6]劉文芳.基于PLC及觸摸屏技術的CIP清洗控制系統的設計[J].制造業自動化,2011(3):143-144,212.