復合進給電解加工機床進給機構的研制

劉春雷,張星光,孫倫業,周哲波

(安徽理工大學 機械工程學院,淮南 232001)

0 引言

整體葉盤作為一種新型的航空發動機零部件,其將葉片和輪盤設計為一體,替代了傳統的榫頭與榫槽的連接方式,簡化了發動機的結構,減輕了重量,提高了可靠性。同時消除了傳統結構連接部位的氣流損失,提高了發動機的效率和推重比[1,2]。但整體葉盤葉片厚度較薄,型面扭曲,且其材料多采用鈦合金及高溫合金,故采用傳統的數控銑削加工不夠經濟、高效。目前國內外整體葉盤制造方法主要包括:數控銑削、精密鑄造、線性摩擦焊、電解加工和電火花加工[3~5]。電解加工是利用陽極溶解的原理,將工件陽極按照工具陰極的形狀復制成型的加工方法,因其具有生產效率高、加工表面質量好、工具無損耗及不受工件材料強度、硬度和力學性能限制等諸多優點,現已成為整體葉盤制造領域的重要加工方法之一[6]。

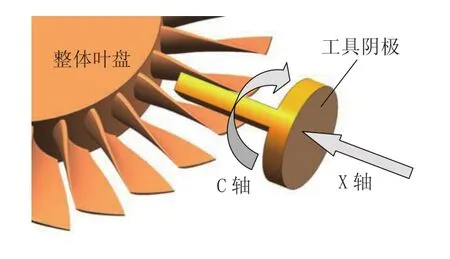

1 復合進給電解加工方法

復合進給電解加工方法的原理如圖1所示:在電解預加工整體葉盤葉柵通道過程中,工具陰極沿X軸直線進給的同時還繞著C軸按照一定的規律做回轉運動。相較于單一的葉柵通道徑向電解加工而言,該方法在加工過程中工具陰極可以按照葉片型面的扭曲趨勢進行相應的回轉,所以其加工扭曲程度較大的葉片,加工余量更均勻,加工柔性更高。因此,研制一種合理、可靠的機床進給機構,用以實現該復合進給電解加工方法就顯得尤為重要。

圖1 復合進給電解加工原理圖

2 機床進給機構的研制

2.1 機床進給機構的設計目標

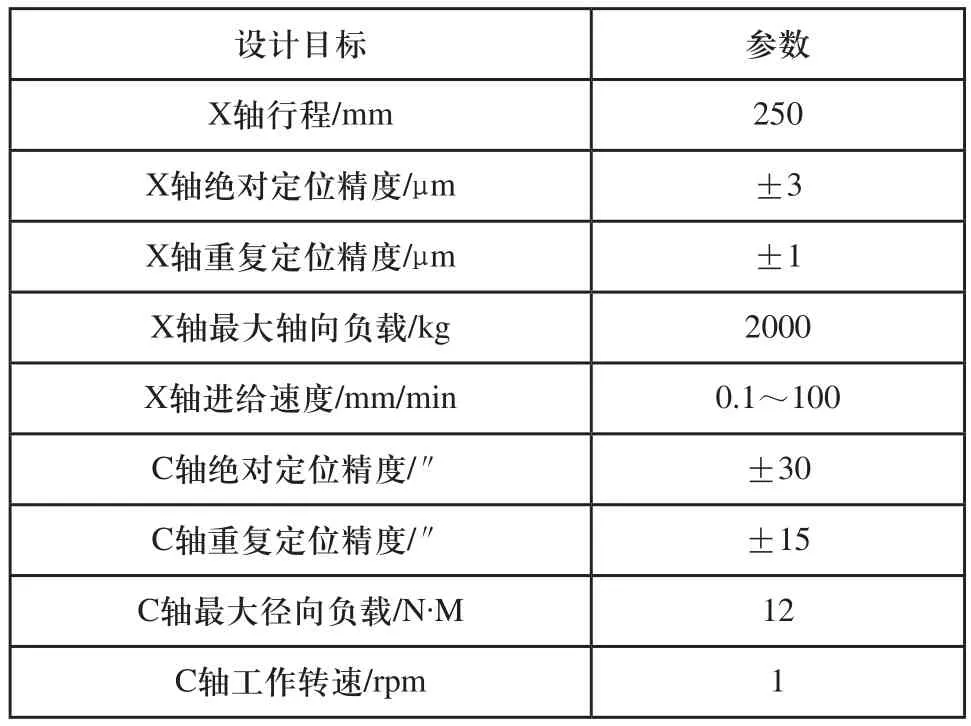

基于上述復合進給電解加工方法,該機床進給機構應具有X軸和C軸兩個運動軸,X軸用以實現沿葉盤徑向的直線進給運動,在X軸直線進給的過程中,C軸按照一定的規律進行回轉運動,實現復合進給電解加工方法。所以,X軸和C軸的設計應當分別滿足整體葉盤復合進給電解加工過程中的直線進給和回轉運動的要求。在實際加工過程中,為提高葉片表面的加工質量,常采用夾具對工件待加工部位進行密封,用以形成穩定的流場,因此,其有別于傳統的電解加工,工具陰極的軸向及周向均有負載的,其軸向的負載主要來自夾具中電解液的壓力及夾具內密封裝置對電極桿的軸向摩擦力,周向的負載主要來自夾具內密封裝置對電極桿的周向摩擦力。表1為機床進給機構主要設計目標參數。

表1 機床進給機構主要設計目標參數

2.2 機床進給機構的設計難點

通過對上述機床進給機構的功能及主要設計目標參數進行分析,可總結出其主要設計難點如下:

1)X軸定位精度較高,這要求組成X軸直線運動系統的各零部件具有較高的制造精度,同時也對整體裝配精度和結構工藝性以及穩定性提出了較高的要求。

2)X軸的最低進給速度較低,且軸端負載大,運動過程中易出現爬行,同時普通伺服電機長時間低速運行時發熱和振動現象比較嚴重。

3)C軸定位精度要求極高,且轉速低,周向負載大,若采用伺服電機和大速比行星減速器的傳動形式,雖然可以達到最低轉速要求,但是大速比的行星減速器背隙較大,達不到回轉運動的精度要求。

2.3 機床進給機構的設計

圖2為基于主要設計目標參數和設計難點設計的進給機構三維模型圖,圖3為底座三維模型圖,圖4為進給機構實物圖。其由X軸直線運動系統和C軸回轉運動系統組成,直線運動系統由伺服電機連接行星減速器,再通過剛性聯軸器將扭矩實時、準確的傳遞給滾珠絲桿螺母副,絲桿螺母最終通過安裝在直線運動平臺底部的螺母座驅動安裝在直線導軌滑塊上的直線運動平臺實現直線運動;回轉運動系統通過安裝在直線運動平臺上的直驅回轉電機驅動直線軸承中的回轉主軸實現回轉運動;上述直線運動系統和回轉運動系統通過基于PMAC的開放式數控系統實現聯動,最終實現主軸的直線與回轉復合進給運動。

圖2 進給機構三維模型圖

圖3 底座三維模型圖

圖4 進給機構實物圖

對于X軸直線運動系統,其誤差主要來源于絲桿的制造誤差、減速器的背隙、機加工零件的加工誤差、系統的裝配誤差以及運動系統的低速爬行。為保證該直線運動系統滿足最終的設計要求,現采用如下方法將上述各誤差控制在合理的范圍內。

1)滾珠絲桿的制造誤差主要來源于絲桿的導程誤差及絲桿與螺母間的間隙。現選用THK公司精度等級為C3級的精密研磨滾珠絲桿,其在200~315mm行程范圍內的導程誤差為8μm,雖然超出了允許值,但是可以通過在運動執行機構末端加裝高精度的直線光柵,實現系統的全閉環控制,從而減小此項誤差的影響;對于絲桿與螺母的間隙,可以通過選用具有變位預壓結構的螺母消除間隙。

2)該進給結構選用的行星齒輪減速器背隙為13″,其對于直線運動系統回程誤差的影響不可忽略,在調試時,可根據實際測得的回程誤差在數控系統中設置相應的回程補償值,將回程誤差降低到合理的范圍。

【】【】

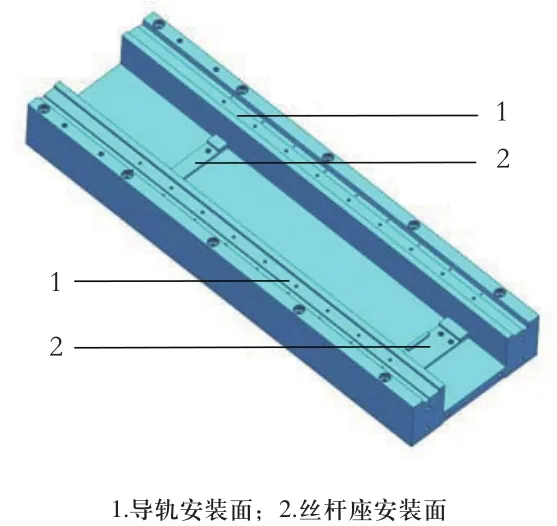

3)雖然全閉環控制系統從理論上可以檢測并控制末端執行機構的最終精度,但系統的精度和各機械零部件的制造精度也是密切相關的。在綜合考慮精度和制造成本的前提下,將各零件的主要尺寸按7級精度設計,對于重要的尺寸和形位公差可通過一次裝夾,一刀加工的工藝方法,減小重復裝夾誤差和對刀誤差,提高精度,如圖3中底座上的導軌安裝面及絲桿座安裝面,可采用這種工藝方法提高尺寸及形位公差,節約成本。

4)因各零件的加工和制造誤差不可避免,故在裝配過程中對于閉合的尺寸鏈采用設置調整環的工藝措施,如絲桿螺母固定座與直線運動平臺之間在設計時應留有合適的間隙,在裝配過程中,根據實測間隙的大小,加裝合適厚度的調整墊以保證絲桿螺母固定座和四個導軌滑塊處于同一平面,否則將引起絲桿的變形;對于滾珠絲桿采用一端固定,一端游動的安裝方式,固定端采用兩個背對背安裝的角接觸球軸承,并設置軸承游隙調整螺母,游動端采用一深溝球軸承,確保絲桿在軸向一端可游動,用以消除絲桿的熱彎曲變形。

5)為了防止直線運動平臺的低速爬行,提高系統的響應速度,直線運動系統的主要運動副均為滾動摩擦副,如滾珠絲桿和直線導軌,其在低速時運轉平穩,無爬行;此外,該系統選用了Parker公司的MB系列伺服電機,配合Compax 3系列驅動器,具有較好的低速性能,在轉速低至1rpm時,運轉平穩,無明顯振動、發熱及異響。

對于C軸回轉運動系統,如果采用普通的伺服電機和減速器的傳動方式,將難以滿足設計要求。因此,該系統選用了Parker公司的新型直驅回轉電機,具有低速、大扭矩、高精度等特點,其額定扭矩為18N.m ,絕對定位精度為±30″,轉速可低至1rpm,能很好的滿足設計要求,同時,直驅電機輸出端直接驅動負載,極大的簡化了傳動結構,提高了系統的精度和可靠性。

3 結論

該機床進給機構是復合電解加工機床的核心部件,其性能直接關系到電解加工整體葉盤型面的最終精度。所以,選用核心零部件時應充分考慮系統的低速、高精度等技術特點,采用滾動摩擦形式的精密運動部件及低速性能優異的電機;對于主要機加工零件的重要尺寸應采用基準統一,一次裝夾的工藝方法;對于裝配過程中的封閉尺寸鏈應采用設置調整環的工藝措施;對于直線運動系統,可在其末端加裝直線光柵,形成閉環控制系統,確保執行機構的最終精度。經實測驗證,該機床進給機構滿足設計要求。

[1]方昌德.航空發動機的發展前景[J].航空發動機,2004,30(1):1-5.

[2]陳光.航空發動機發展綜述[J].航空制造技術,2000,(6):24-27,34.

[3]徐家文,云乃彰,王建業,等.電化學加工技術——原理.工藝及應用[M].1版.北京:國防工業出版社,2008.6.

[4]朱荻.國外電解加工的研究進展[J].電加工與模具,2000,(1):11-16.

[5]張明岐,傅軍英.高溫合金整體葉盤精密振動電解加工方法的應用分析[J].航空制造技術,2009,22(4):26-29.

[6]ZHU Di, XU Hui-yu.Improvement of Electrochemical Machining Accuracy by Using Dual Pole Tool[A].第十屆國際制造工程與管理會議論文摘要集[C].2002:1.