基于多波長合束技術的光纖耦合模塊設計

劉力寧,高欣,張曉磊,徐雨萌,薄報學

(長春理工大學 高功率半導體激光國家重點實驗室,長春 130022)

單芯片半導體激光器有著體積小、使用壽命長、穩定性高等優點,但有著輸出功率小且光束質量較差等缺點,所以在工業生產上直接應用受到限制。通過光束整形可以改善激光器光束質量,應用合束手段可以有效提高耦合模塊的輸出功率[1]。通常的合束方法有空間合束、偏振合束、波長合束。中國工程物理研究院于2016年實驗室內獲得16支功率16W的雙管半導體激光器耦合進入105μm/NA0.15的光纖,獲得154W功率輸出,亮度為25MW/cm2-str,耦合效率約60.16%[2]。美國2015年Tera Diode公司成實現50μm小心徑光纖輸出功率達到2030W耦合模塊[3]。北京工業大學激光工程研究院2015年實現國內第一臺5000W輸出功率光纖耦合系統[4]。本文應用多波長半導體激光器,通過空間合束和波長合束方法設計出高功率半導體激光器光纖耦合模塊。通過機械軟件和熱分析軟件優化分析熱沉結構,最終得到大功率、高亮度輸出且具有良好散熱性能的耦合模塊結構。

1 光學設計

光束參數乘積[5]Beam Parameter Product(BPP)是一種被廣泛應用的評估光束品質好壞的辦法。定義BPP為光斑半徑(ω)與發散半角(θ)的乘積:

本文選用100μm/0.22的光纖進行設計即2ω=100μm,2θ=12.7°,所以 BPPFiber=11.11mm·mrad。經過光斑空間排布后光斑組合成矩形,并且保持遠場輸出不變形。由圖1所示,光纖其內徑和NA都為軸對稱型,所以合束后輸出光斑在經過聚焦系統后聚焦光斑的直徑和發散角需要滿足:

綜上所述,聚焦前后快軸的BPPf和慢軸的BPPs需滿足:

BPPf,s分別為激光二極管快慢軸的光參數積。

圖1 光束參數積示意圖

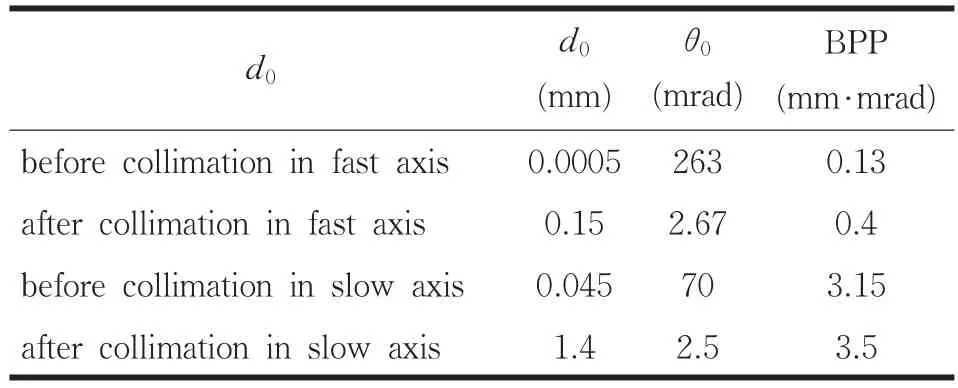

單芯片半導體激光器發光區域縱向(快軸)接近衍射極限,橫向(慢軸)在90μm~200μm之間,腔長在1mm至4mm不等。激光器橫向發光角度能夠達到15°~35°,縱向的光束發散一般為6°~15°,光束質量較差。通常使用微光學透鏡對其進行整形提高光束質量。本文選用3組輸出功率為12W,波長分別為915nm、940nm、976nm的半導體激光器,其發散角為30°(快軸)×8°(慢軸),有源區面積為1μm(快軸)×90μm(慢軸),腔長4000μm。選用LIMO公司的FAC-300型快軸準直透鏡[6,7],其焦距EFLFAC=0.3mm,非球面系數-0.503,面型為橢圓,選用柱面鏡作為慢軸準直鏡,焦距EFLSAC=20mm。因為快軸準直鏡裝調會產生±0.5mrad的指向誤差,所以設計時要計算在內。雖然使用不同波長的激光器,但由于不同波長光在透鏡中折射率相近,所以以976nm激光器為例進行光束整形設計。表1為準直前后光束質量對比,圖2(a)為光束準直結構圖,(b)(c)分別為準直后輸出遠場光斑圖。

表1 準直前后的半導體激光器的光束參數對比

圖2 激光準直及光斑

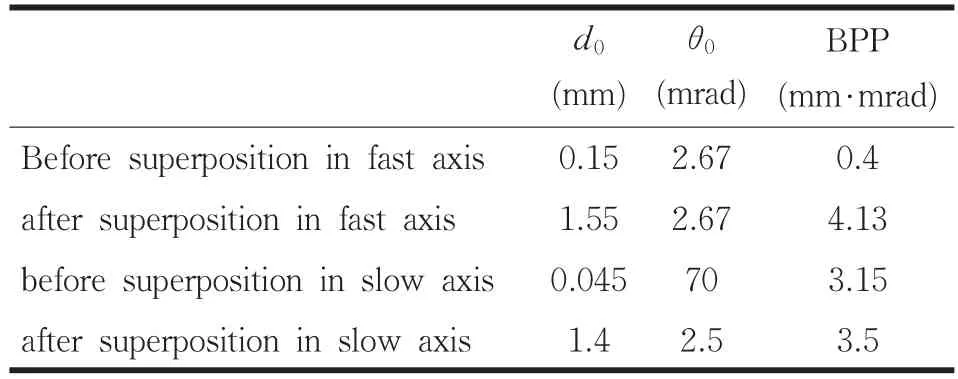

空間合束通過階梯結構實現,考慮準直后光斑尺寸和實際機械加工誤差,確定臺階高度差為0.4mm,相鄰兩單邊發射激光器距離為7mm。波長合束技術即利用波長耦合器將不同波長激光器發出的光合束在一條光路中,從而有效的增大光束輸出功率。實現波長合束通常使用濾波鏡法或者鍍膜鏡片法。本文使用鍍膜鏡片法,在鏡片A鍍多層膜使976nm波長光束以45°入射到鏡片時實現高透射,940nm波長光束實現高反射。同理在鏡片B上鍍膜以實現976nm波長和940nm波長光束以45°入射時實現高透射,915nm波長光束45°入射實現高反射,最終實現多波長光束合束成一束光,獲得大功率輸出光束。表2為空間合束前后光參數,圖3(a)為通過ZEMAX軟件設計的光路結構,圖3(b)疊加后光斑圖。

表2 疊加前后的半導體激光器的光束參數對比

圖3 光學設計光路圖及疊加光斑

光束準直后依舊有很小的光發散角,所以光在傳播過程中會發散,慢軸方向存在5mard發散角,所以光路中第1支激光器相比第8支激光器會有光束擴散0.2mm,導致慢軸BPP達到3.8mm·mrad,依舊滿足耦合要求。光束聚焦時容易產生像差,導致聚焦光斑會遠遠大于理想聚焦光斑,從而不能全部進入光纖。所以本文選用具有良好消像差能力的非球面聚焦透鏡。合束后光斑形狀近似為矩形,聚焦系統不改變光斑形狀,只縮小光斑尺寸。通過聚焦系統后光斑尺寸小于光纖的直徑,聚焦光斑最大發散角要小于光纖的接收入射光的入射角度。光通過光纖后,光纖對其有均化作用[8]。圖4(a)為聚焦后光斑,圖4(b)為光纖輸出后200mm光斑。

圖4 聚焦光斑及光纖輸出光斑

聚焦透鏡焦距應滿足公式(4):

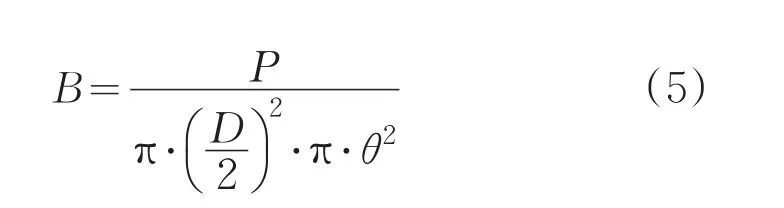

其中,F為聚焦透鏡組焦距;ω為光斑半尺寸;θ為光束發散角;D為光纖芯徑;NA為光纖數值孔徑。所以由此可知聚焦焦距為6.84mm≤F≤18.77mm。光在光纖中進行全反射,設計聚焦系統時盡可能減小入射角度有利于光束能量集中,所以本文應用焦距為18mm,CC=-0.546的長焦距聚集透鏡。聚焦后光束NA=0.12,輸出功率達284.5W,光纖耦合效率達到98.7%。本文采用多波長合束技術進行光纖耦合設計,模塊光譜亮度小于單波長光束耦合模塊,但通過多波長合束方法有效地增加了模塊輸出功率,從而提高輸出光斑光功率密度。由光功率密度公式:

計算得到耦合模塊光功率密度達115.3MW/cm2-str。

2 熱沉結構優化

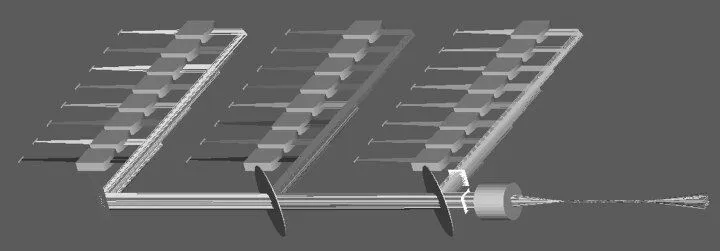

溫度過高直接導致半導體激光器使用效果不佳,會出現紅移、功率降低等問題[9]。半導體激光器光纖耦合模塊的散熱性能是否良好決定著模塊的使用壽命[10]。所以有效的保證散熱是耦合模塊設計的要求之一。Cu的導熱性能良好且成本不高,是做熱沉的優先選擇。本文應用Cu做熱沉,用AlN做過度熱沉。結合機械軟件設計階梯式熱沉模型。在不影響光路前提下優化過度熱沉結構,使耦合模塊在散熱效果更好。優化設計熱沉AlN距離Cu熱沉邊緣0.5mm,在熱沉溫度298k和每支單管連續輸出12W條件下,結構優化前模塊最高結溫329.73K。優化后模塊最高結溫降低為328.71K,相比優化前溫度降低1°,達到優化效果。模塊最高溫度與最低溫度差為1.2K。優化后模塊熱阻為1.46K/W。圖5(a)、圖5(b)為優化前后散熱結構模型,(c)、(d)為優化前后熱分析結果。圖6為耦合模塊3D圖。

圖5 優化熱沉結構及熱分析結構

圖6 耦合模塊3D圖

3 結論

本文應用ZEMAX、Solidworks、ANSYS軟件仿真模擬設計了多波長合束光纖耦合模塊。將3組波長分別為915nm、940nm、976nm的3組激光器耦合進直徑100μm、數值孔徑0.2的光纖中,最終實現模塊耦合輸出功率為284.5W,耦合效率達到98.7%,光功率密度達到115.3MW/cm2-str。通過機械軟件優化得到新熱沉結構,比較優化前后熱沉結果熱分析結果,表明模塊優化后比優化前結溫降低1℃以上,得到良好散熱結構模型。

[1]曹曦文,高欣,許留洋,等.高亮度小芯徑半導體激光器光纖耦合設計[J].長春理工大學學報:自然科學版,2017,40(1):7-9.

[2]王立軍,寧永強,秦莉,等.大功率半導體激光器研究進展[J].發光學報,2015,36(1):1-19.

[3]朱洪波,劉云,郝明明,等.高效率半導體激光器光纖耦合模塊[J].發光學報,2001,32(11):1147-1151.

[4]牛奔,王寶華,郭渭榮,等.基于光參數積的單管發射半導體激光器光束質量描述與評價[J].中國激光,2015,42(2):202004-1-7.

[5]余俊宏,郭林輝,高松信,等.高功率半導體激光器光纖耦合實驗研究[J].強激光與粒子束,2014,26(5):051005-1-051005-4.

[6]劉友強,曹銀花,李景等.激光加工用5kW光纖耦合半導體激光器[J].光學精密工程,2015,23(5):1279-1287.

[7]高欣,薄報學,喬忠良,等.多線陣半導體激光器的單光纖輸出[J].光子學報,2010,39(7):1229-1234.

[8]夏曉宇,高欣,許留洋,等.基于單發光區芯片的大功率光纖耦合激光器的輸出遠場特征分析[J].發光學報,2017,38(2):170-176.

[9]王志源,孫海東,許留洋,等.976nm 10W半導體激光器封裝與耦合[J].長春理工大學學報:自然科學版,2014,37(1):1-5.

[10]陳赫男,鄒永剛,徐莉,等.高功率單管半導體激光器光纖耦合技術[J].長春理工大學學報:自然科學版,2014,37(1):6-9.