低劑量水泥穩定碎石拌合工藝的控制

王 佃 峰

(大同市南郊區公路管理站,山西 大同 037000)

0 引言

低劑量水泥穩定碎石是近幾年興起的路面底基層結構型式,它以材料質量好、施工速度快、生產容易控制等特點逐漸替代石灰土和級配碎石等結構,但是由于其成本高于其他底基層的造價,導致推廣受到一定的限制。隨著國家對工程質量的重視,低劑量水泥穩定碎石會被逐漸推廣。

1 低劑量水泥穩定碎石的概念和技術標準

低劑量水泥穩定碎石是指水泥劑量小于3%的水泥穩定類碎石結構。通常的水泥穩定碎石的水泥劑量在4%~5%之間,無側限抗壓強度要求不低于3 MPa。對于低劑量水泥穩定碎石規范沒有明確的規定。參照其他地方標準的7 d無側限抗壓強度設計范圍在2.5 MPa~3.0 MPa之間。設計級配參照水泥穩定碎石的級配范圍。低劑量水泥穩定碎石的拌合工藝是影響混合料生產質量好壞的關鍵因素,它是實現目標配合比和生產配合比一致性的紐帶,是混合料質量控制的關鍵工序之一。實用的配合比是在混合料質量穩定的前提下保證混合料產量的有效提高。如何保證低劑量水泥穩定碎石的拌合質量是施工生產的一個重要問題,為此從以下幾個方面進行控制。

2 目標配合比設計參數

水泥穩定碎石混合料一般采用四種級配的碎石進行搭配,常規的碎石規格一般為15 mm~25 mm碎石、10 mm~15 mm碎石、5 mm~10 mm碎石、0 mm~5 mm碎石[1],也可以采用其他形式的組合。雖然國內各地的材料規格不一致,但是材料搭配要求是連續均勻,規格不能存在斷檔的現象。實驗室根據試驗規程進行室內配合比設計[2]。例如目標配合比設計比例和合成級配表如表1,表2所示。

表1 低劑量水泥穩定碎石配合比設計表

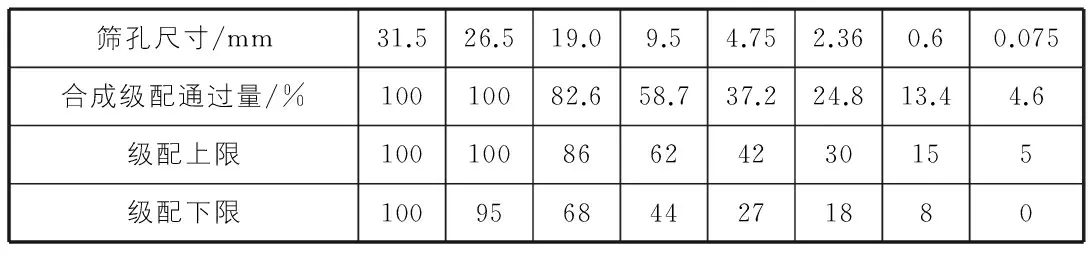

表2 合成級配表

以上指標符合設計要求,進入生產配合比設計階段。

3 生產配合比冷料速率的控制

進行生產配合比階段,首先將各種原材料用裝載機裝入相對應的冷料斗。最細的原材料(0 mm~5 mm碎石)放在離拌合樓控制室最近的冷料斗,主要是防止細集料含水較大的時候,集料在輸送時發生滑動。然后將目標配合比輸入電腦中,拌合機的使用狀態達到自動狀態,并記錄每種原材料所在冷料斗的開口度,記錄每個電機的變頻速率。每種原材料上料5 min,實用三個變頻數據,每次放入運輸車輛中,在地磅進行稱量,記錄對應重量。然后劃出變頻電機的頻率與重量的關系圖,最后根據設計所需的噸數在圖表中查出所對應的頻率。

在自動狀態下標定完畢以后,然后再將拌合達到手動狀態,利用所標定的變頻電機速率進行手動標定原材料重量,觀察自動狀態與手動狀態下輸送骨料的數值差異。如果標定的數據誤差在1%之內,認為標定數據合格。如果標定的數據不一致,再調整每種原材料標定的k值和零點,重新確定,經過多次測試完畢,誤差在范圍之內認為標定正確。

水泥稱的標定比較復雜,必須按照外排水泥的重量進行確定水泥的k值。如果采用砝碼進行標定,砝碼在水泥稱不同的位置測試的重量出現不同的數據,無法判斷分析。

用水量的標定,將變頻電機的速率使用三個速率進行用水量標定。在標定的過程中,生產廠家的水泵直徑按照正常水泥穩定碎石的用水量設計,但是低劑量水泥穩定碎石的用水量小,水泵的用水量大,出現用水量不宜控制的現象。因此在選擇水泵的點位器的靈敏度高一些,才能精確控制水泥穩定碎石的用水量。

以上將集料、水泥和水的標定和注意事項提出,主要是為保證拌合樓準確計量打下基礎。

4 低劑量水泥穩定碎石的試拌工藝控制

目標配合比設計完成以后,需要按照目標配合比進行調試水泥穩定拌合樓從而確定生產配合比參數正確與否。

4.1 調試水泥穩定碎石含水量正確與否

在控制室的電腦中輸入用水量后,進行拌合測試水泥穩定碎石混合料的含水量,如果測試的含水量與設計的最佳含水量在±0.2%范圍內,認為拌合樓最佳用水量正確。否則要檢查標定的含水量正確與否。如果無異常檢查蓄水罐的水位是否超過水泵的高度,要檢查拌缸中噴水管的各個噴口是否全部出水。檢查與水泵輸水管連接是否牢靠。

4.2 調試水泥穩定碎石水泥劑量正確與否

調試水泥劑量準確與否受到兩個因素的影響:一是水泥本身進入拌缸的重量正確與否。二是進入拌缸中的集料重量正確與否,這兩個因素都可以導致水泥劑量不穩定。在分辨以上兩種原因時候,首先將水泥螺旋輸送器下料口與拌缸連接處采用透明塑料布纏繞,觀察水泥是否下落,下落位置是否在拌缸的有效拌合范圍之內,然后再標定水泥的重量,從而排除水泥不穩的干擾。也可以檢查水泥與集料的模擬值與標定的模擬值相差的大小來判定。

4.3 調試水泥穩定碎石拌合樓的級配

級配的調整是通過室內篩分來確定級配的穩定性,可以在冷料輸送帶上截取一定距離的混合料進行篩分。在拌合前一定檢查模擬值的變化情況,模擬值在每次開機的時候都變化較大,此時檢查設備的控制程序,調整模擬信號。在進行篩分的時候如果某種材料的轉速較大或者某冷料斗的電機較熱時,可以采用擴大冷料斗的開口度解決問題。

以上三種因素的控制是水泥穩定碎石試拌中常出現的問題,針對以上問題加強管理,可以有效的減少問題的發生。

5 低劑量水泥穩定碎石生產時的拌合控制

5.1 準備工作

實驗室人員每天對料場的原材料的含水量進行測試,填寫低劑量水泥穩定碎石配合比通知單,監理單位、施工單位進行簽字。開機前拌合機操作人員開動拌合機,檢查配合比的準確性,拌和機的使用狀態、檢查設備的完整性,確認無誤以后打響鈴開機,按照規定的速率上料3 min停機。試驗人員在冷料帶上截取長度為1 m的混合料在室內篩分,合格以后正式開機生產。

5.2 水泥穩定碎石級配的控制

混合料級配的控制要求原材料的質量穩定。一是進場的原材料顆粒方正,級配規格。二是裝載機上料離開地面10 cm~30 cm,減少材料的離析。三是進場的材料高度盡量在4 m~5 m之間,防止材料因重力滑落造成的離析。在拌合過程中觀察電機的電流變化情況,電流變化時,注意材料用量是否變化。在拌合過程中記錄每個變速電機的頻率,在特殊情況發生下,可以采用手動拌合混合料。

5.3 水泥劑量的控制

水泥劑量的控制是拌合樓拌合工藝控制的重點。首先判定拌合樓拌合均勻的標準,經過長期的實踐觀察,拌合時水泥灰劑量與設計的最佳灰劑量數值相差0.2%,認為該拌合樓拌合的混合料均勻一致。在施工完畢對每天的混合料或者進行水泥罐轉換的時候進行總量校核,確認水泥劑量是否穩定。通常通過以上兩種方法來控制水泥劑量。

5.4 混合料用水量的控制

最佳用水量的控制是依據最佳含水量為基準,參考當天的運輸距離、天氣情況等因素上調0%~0.7%的含水量作為拌合時的最佳含水量。含水量的大小也要根據路面的強度等變化因素進行調整。

6 結語

本文對低劑量水泥穩定碎石的拌合工藝的控制進行闡述。指出低劑量水泥穩定碎石的基礎參數與普通的水泥穩定碎石的不同;指出了在實際生產控制過程中一些技術、設備、電器控制要點,加強了整個拌合工藝的科學性。

參考文獻:

[1]JTG/T F20—2015,公路路面基層施工技術細則[S].

[2]JTG/T F20—2015,公路路面基層施工技術細則[S].