生料庫預制減壓錐施工工藝的研究與應用

張思才,榮亞坤,周杏軍,仵亞飛,向春林,陳平,易新克

1 工程概況

國內外傳統混凝土庫減壓錐體一般為整體設計,庫壁滑模施工完成后,再為減壓錐搭設腳手架模板,然后整體現澆進行施工,然而該施工方法中的高大模支承體系因變截面使得施工過程復雜、工作量大且工期較長。為了節省成本、縮短工期、減少工作量等,基于兩種設計圖紙,我們對水泥廠兩個規格相同的生料庫的減壓錐施工部分,分別采用了整體現澆施工和分塊預制施工兩種不同的施工方法,全程記錄了兩種施工工序的整個施工過程的各項關鍵數據,最終進行對比,以研究兩種不同施工方法的優劣。該減壓錐整體現澆施工工序與傳統方法相同,不再贅述,下面主要介紹預制施工工藝的相關研究。

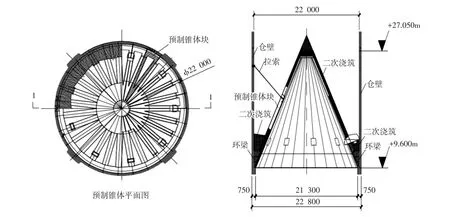

該工程位于阿爾及利亞地區,水泥廠生產水泥規模為2×6 000t/d,兩個規格相同的生料庫內部直徑22m,高63.58m,倉壁厚400mm,筒壁厚750mm,布置簡圖見圖1。

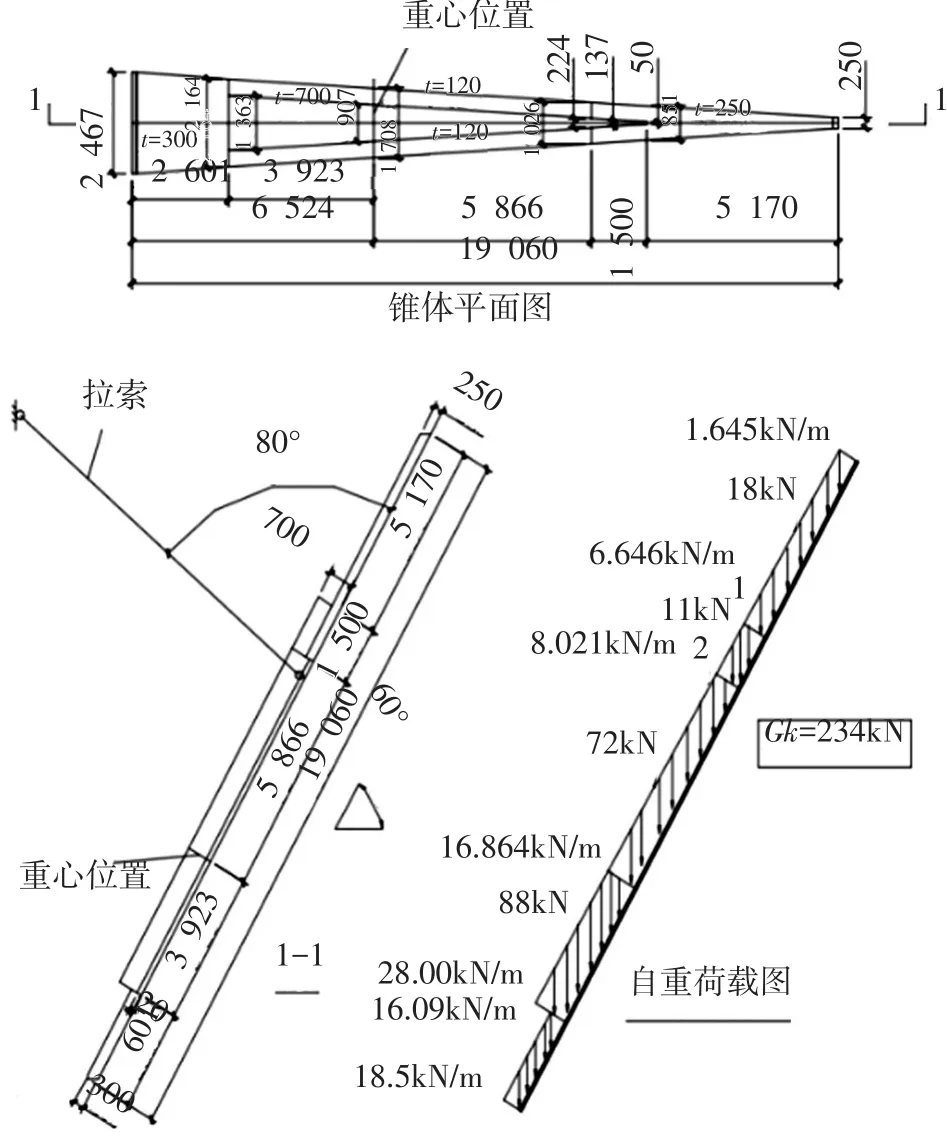

減壓錐底標高9.6m,頂標高29.45m,厚度700mm。預制錐體與水平線呈60°,單塊單重23.4t(不包含二次現澆及環梁重量),整個底板殼均分為27塊,體積9.36m3,半徑10.65m,高19.85m,底板預制局部澆筑。預制錐體平、立面圖見圖2。吊鉤0.8t/索具1.1t,總重24.3t。混凝土等級為歐標C30/37。根據現有機械和運輸設備,采用250t履帶吊車吊裝生料庫錐體預制件。生料庫滑模工作完成后(即63.58m),根據吊車性能表吊裝預制錐體,以減少滑模作業難度。

圖2 預制錐體平立面圖

圖1 水泥庫立面圖

2 施工吊裝可行性分析

2.1 設計時錐體強度計算

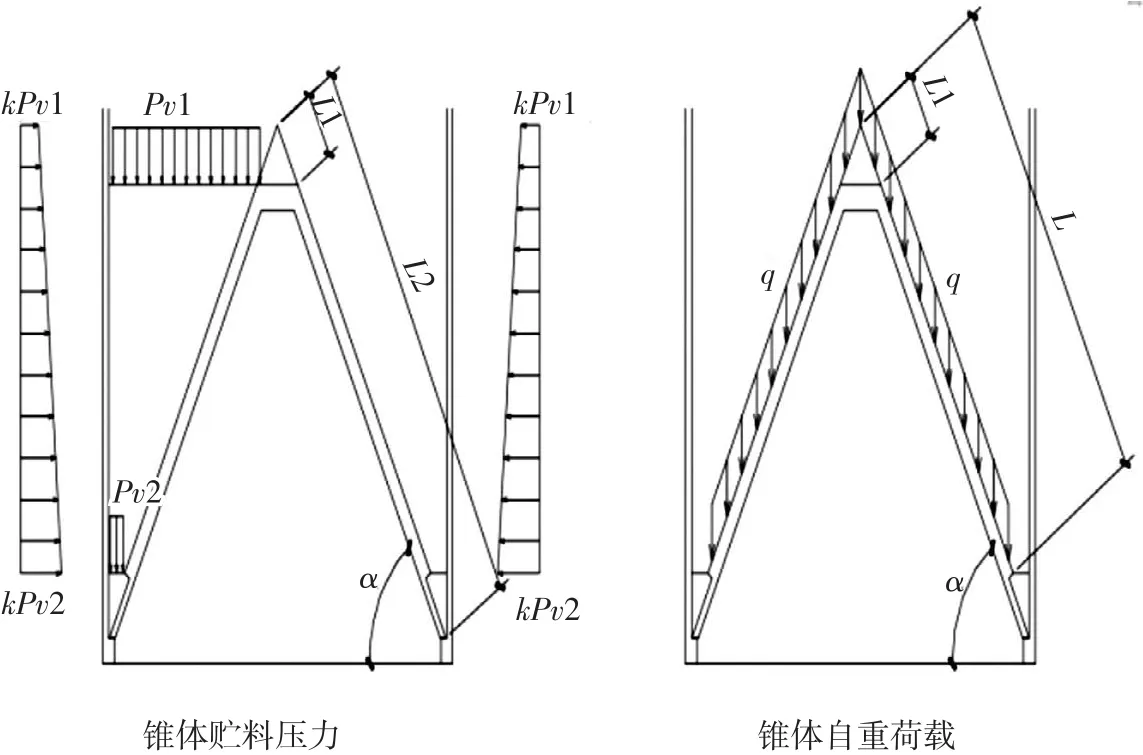

預制錐體強度計算與傳統整體現澆錐體強度計算相同,計算簡圖見圖3,計算結果如下:

配筋需滿足徑向和環向受力要求,其中:

錐體環向受力:-3 252.84kN/m

徑向受力:-4 123.27kN/m

最大徑向應力:

N=-4 123.27kN/m

M=57.18 kN·m/m

=57.18/4123.27=0.0139<0.700/6=0.117

混凝土應力:

σ=N/(bt)±6M/(bt2)

=-4 123.27×103/(700×1 000)

±6×57.18×106/(1 000×7002)

=-5.891±0.490<19.1N/mm2

最大環向應力也為壓應力:

σ=N/(bt)±6M/(bt2)

=-3 252.84×103/(700×1 000)

±6×57.18×106/(1 000×7002)

=-4.647±0.490<19.1N/mm2

由上述計算可知,徑向及環向均為受壓狀態,原則上構造配筋即可滿足要求。

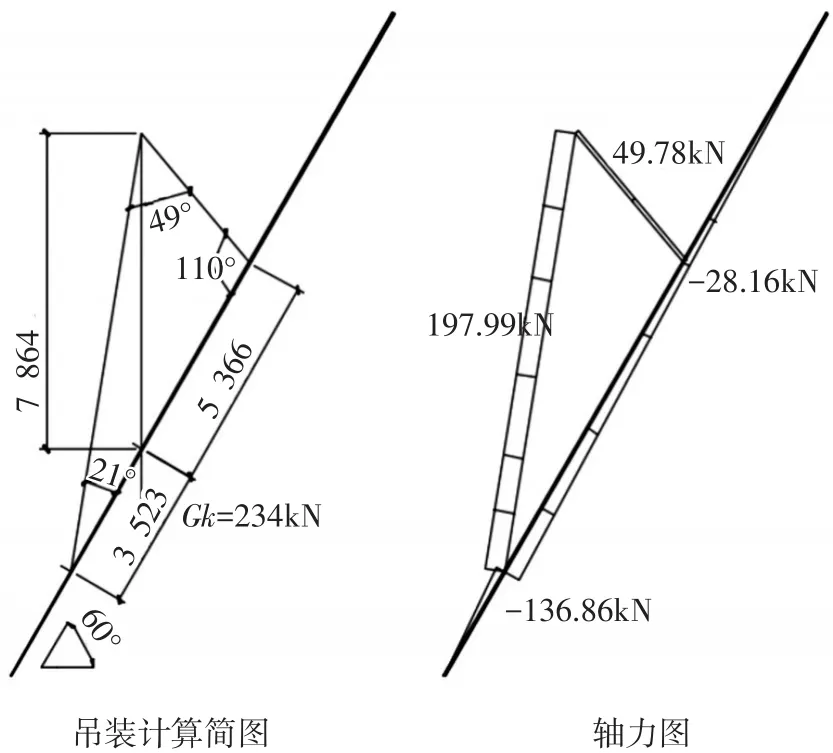

2.2 吊裝過程中拉索內力計算

2.3 吊裝位置固定后單片預制錐體最不利位置強度驗算

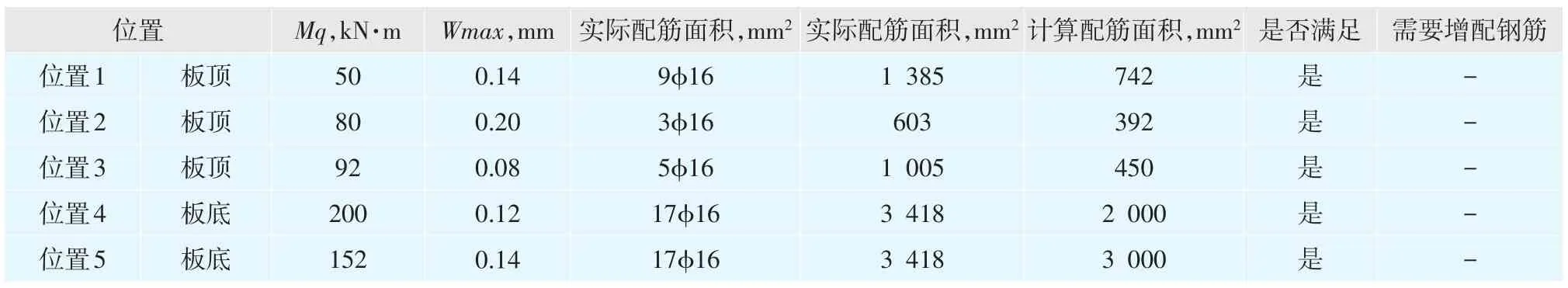

單片預制錐體平面圖及相關數據見圖5。

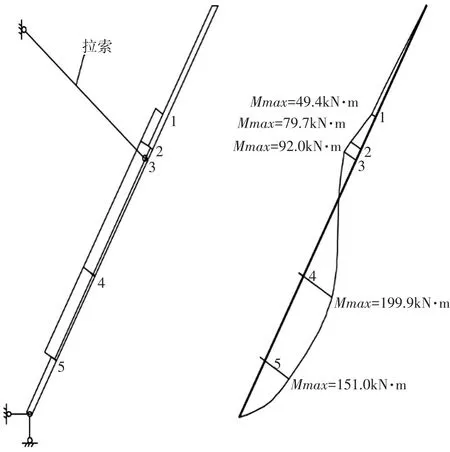

分別按每次沿預制板二次現澆3m長度的情況計算。經過計算得出,標準組合“1恒+1活”下,拉索最大拉力Fmaxk=84.2+4.2=88.4kN,標準組合“1恒+1活”下的最大彎矩見圖6。

預制板各不利位置鋼筋面積核算見表1。

通過分析得知,最不利位置一般在變截面處,如頂部250mm與700mm厚交接處、底部300mm與700mm厚交接處,同時中心位置及拉索位置也處在不利位置。通過計算結果可知,預制錐體板配筋滿足強度及裂縫要求。

圖3 錐體薄膜內力簡圖

圖4 吊裝計算簡圖及軸力圖

表1 錐體預制板裂縫及配筋計算結果

圖5 錐體平面圖及自重荷載圖

3 施工方案

3.1 吊裝前準備

3.1.1錐體預制施工及養護

在空曠場地上澆筑30m×60m混凝土地面(厚度>100mm),按照圖紙綁扎鋼筋,并在不利位置增加鋼筋加固;預埋吊裝、吊環及其他定位埋件;支設模板,模板尺寸偏差控制在(-5,0)范圍內,通過隱蔽驗收后澆筑混凝土并振搗均勻、密實;完成后連續灑水養護7d,并根據同條件14d、28d強度報告制定吊裝計劃。

3.1.2吊裝前準備

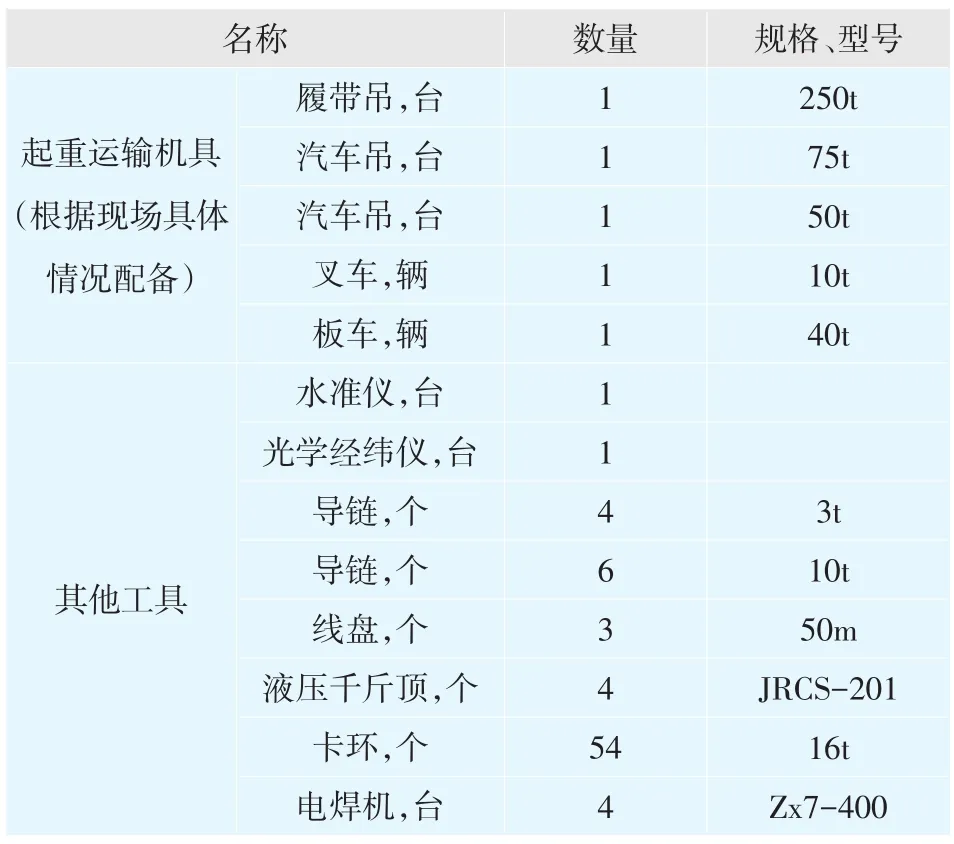

錐體預制塊養護期間,同時進行庫外預制錐體片編號、彈中心線、檢查外觀尺寸、庫內環梁清理找平,完成放線、焊接拉桿(庫壁上的27塊預埋鐵是滑模期間按要求埋設的)、吊裝操作平臺等吊裝準備工作(圖7、表2)。

3.2 預制錐體吊裝

圖6 各位置最大彎矩圖(考慮3m長度現澆荷載)

預制錐體強度全部滿足理論值后,采用250t履帶吊車完成三塊對稱吊裝,如圖8。采用三點式吊裝單片錐體,單片錐體吊裝就位后,用卡環將錐體片前端吊環與庫體提前制作好的拉索連接,拉索可以通過張緊絲杠進行微調整,保證錐體片與水平線的角度為60°。吊裝就位后,通過微型液壓千斤頂調整位置,保證底部中心線與環梁上的中心線重合,頂部中心線與固定在錐體塊頂端的找正圈上面的分度線對齊。第一片錐體位置選定在庫270°軸線上吊裝,第二片選定在150°軸線上,第三片選定在30°軸線上,之后依次對稱吊裝,直至吊裝完成,如圖9所示。

圖7 預制板鋼筋綁扎

表2 主要施工機械、施工機具、檢驗儀器、儀表配置表

圖8 預制板吊裝

3.3 二次澆筑

所有預制錐體全部吊裝就位后,根據圖紙綁扎錐體環梁鋼筋,分三次澆筑完成環梁混凝土的施工,之后綁扎預制錐體片之間的連接鋼筋,沿長度方向每段2.4m(≤3.0m)支設模板澆筑混凝土,直至完成全部混凝土二次澆筑,每段混凝土澆筑完成后按要求灑水養護7d。

4 結語

圖9 吊裝及二次澆筑完成

(1)通過對兩個規格相同的生料庫的減壓錐分別采用整體現澆施工、預制吊裝施工兩種不同施工方法,記錄了整個施工過程中的人工、腳手架、模板、混凝土、鋼筋的用量及工期,得出以下結果:預制吊裝方案相對于傳統整體現澆方案,人工、混凝土和鋼筋用量大致相同;節省腳手架120t,節省模板1 400m2,節省工期60d。

(2)傳統伊堡庫減壓錐現澆施工工期長、施工難度大、模板管架投入多、安全風險高,且錐體下超高不規則腳手架及模板施工難度大,故當工期較緊、腳手架及模板數量不足時,可采用預制減壓錐施工工藝。

(3)預制錐體施工精度要求較高,運輸及吊裝設備需求量較大。在項目場地可滿足預制要求,能夠保證預制精度,并具備運輸和吊裝能力的情況下,減壓錐施工采用預制方案不僅能夠節約大量腳手架模板用量,簡化人工操作,還能顯著節省施工工期,為水泥工程施工提供了一條綠色、高效、節能的新途徑,具備良好的發展前景。

參考文獻:

[1]王鐵夢.鋼筋混凝土結構的裂縫控制[J].混凝土,2000,(5):3-6.

[2]劉偉軍,孫玉文.逆向工程原理方法及應用[M].北京:機械工業出版社,2008:5-16.

[3]羅芝春,肖漾,曾彬,等.非整體連接式減壓錐殼內力分析的探討[J].新世紀水泥導報,2012,(4):26-28.■