英買力氣田延長分子篩使用壽命研究

吳敬清 侯新利 李正濤 劉楊 崔燦(中國石油塔里木油田分公司)

塔里木油田公司英買力凝析氣田天然氣處理裝置于2007年4月投產,采用分子篩脫水工藝對天然氣進行脫水,并首次在國內使用高壓、高溫濕氣對分子篩進行再生[1]。投產初期出現分子篩脫水和再生效果不好、水露點不達標等問題。在后期的使用中,先后出現了分子篩粉化、分子篩板結、過濾器堵塞、分子篩使用周期未達到設計年限等異常情況,造成生產不穩定,裝置參數波動大,操作困難等后果。投產初期分子篩設計使用壽命為2年,更換一次分子篩的材料費用約350萬元,更換過程耗費大量的人力物力。為延長分子篩使用壽命,英買力油氣處理廠在歷年實際生產過程中對工藝參數進行優化和流程進行改造,取得了一系列經驗與成果,具有較高的借鑒與推廣價值。

1 概況

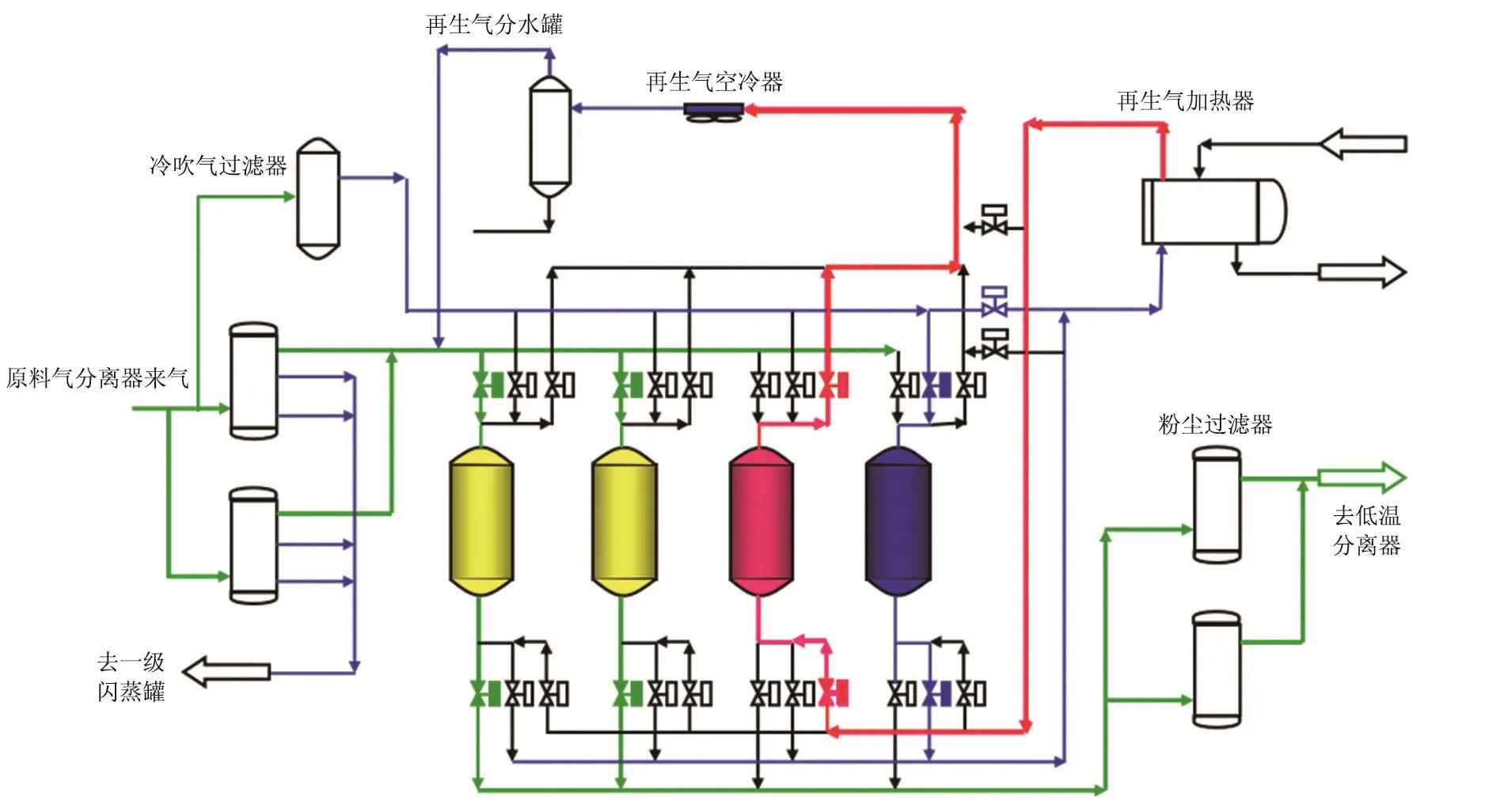

1.1 分子篩脫水工藝流程

來自氣田單井的凝析氣通過匯管分別進入段塞流捕集器進行兩相分離,分離出的天然氣經原料氣分離器分離出游離液滴、灰塵,再進入原料氣高效過濾器除去油、水細霧;然后天然氣去分子篩脫水塔,塔內裝填4 A型分子篩,使原料氣水的體積分數可降到10×10-6以下;脫水后的氣體進入粉塵過濾器脫除夾帶的粉塵,再經J-T閥節流降溫脫烴,脫水脫烴后的干氣與原料氣換熱后直接外輸[2]。分子篩脫水工藝流程如圖1所示。天然氣脫水采用等壓吸附的分子篩脫水工藝,在國內首次采用高壓、高溫濕氣再生方式,并采用J-T膨脹制冷脫烴。油氣處理廠天然氣裝置干燥系統運行壓力為10 MPa,單套處理能力達到350×104m3/d。天然氣分子篩干燥塔再生末期塔頂溫度可達260℃左右,分子篩脫水塔脫水、再生操作過程的切換通過DCS對開關閥進行時間控制來完成。兩塔處于并行吸附狀態,一塔處于加熱過程,一塔處于冷卻過程,四塔交替循環使用滿足連續干燥的目的。

1.2 分子篩吸附容量分析

分子篩吸附容量分為靜吸附容量和動吸附容量。由于氣體連續流過吸附劑表面,未達飽和就已流走,因此動吸附容量小于靜吸附容量。

動吸附容量的大小主要受下列因素影響:氣體流速越大,吸附效果越差;再生越徹底,吸附容量就越大;分子篩床層不能過薄,若接觸時間短,太薄則來不及充分吸附;分子篩逐漸老化,吸附能力降低。分子篩濕容量與使用年限關系如圖2所示。

通過理論方面分析,影響分子篩使用壽命的因素有三類,分別是分子篩老化、分子篩受到污染以及不科學使用分子篩。要延長分子篩壽命,需嚴格杜絕分子篩在使用過程中受到油、烴的污染,同時持續改進分子篩的使用方式,延緩分子篩老化。

圖1 英買力油氣處理廠分子篩脫水工藝流程

圖2 分子篩濕容量與使用年限關系

2 優化方案

2.1 再生氣加熱器增加旁通閥,優化再生升溫速度

英買力油氣處理廠自2007年投產以后,再生氣加熱器基本滿足工藝要求,但在實際操作中,存在分子篩塔再生溫度爬升過快,分子篩填料粉化漏失,分子篩脫水效果不佳等問題。為解決上述問題,油氣處理廠經過研究分析、模擬實驗,提出將分子篩再生氣加熱器加裝旁通閥組,減緩分子篩塔再生溫度上升趨勢,降低分子篩粉化程度和漏失量,提高分子篩的脫水效果。

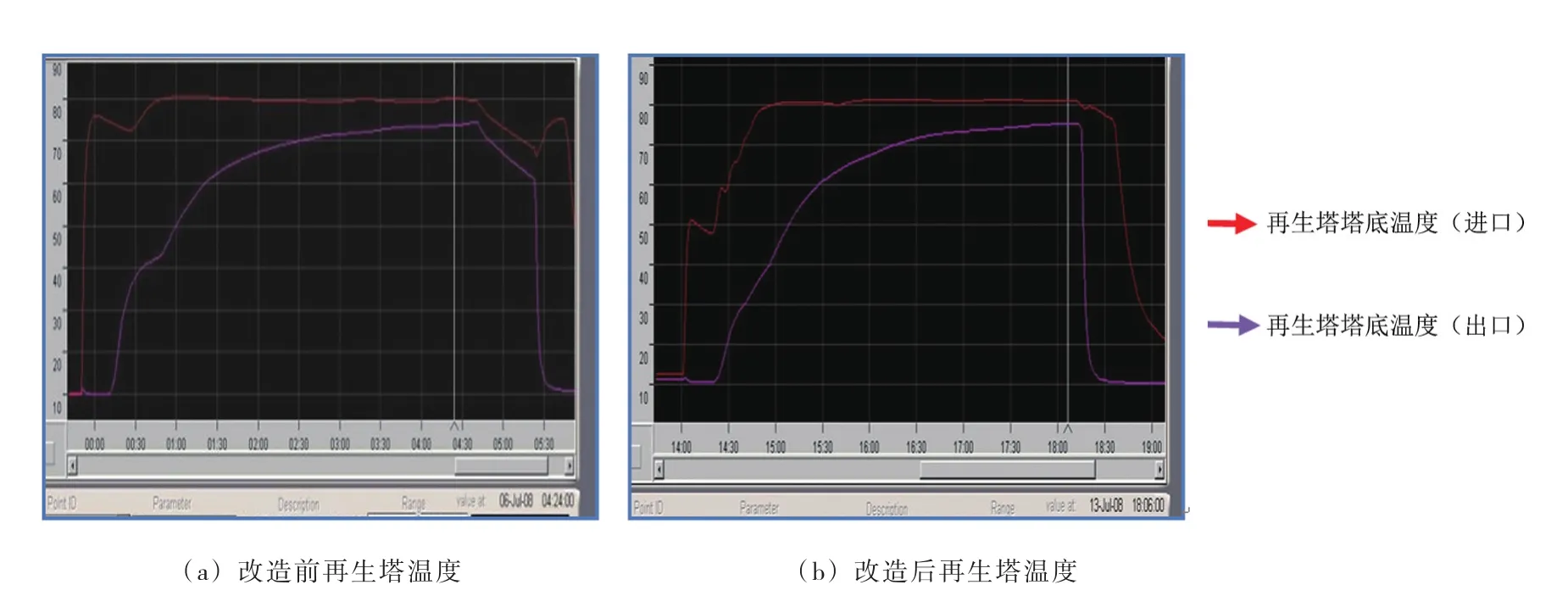

由圖3可知,改造后,分子篩塔在再生時塔頂出口升溫速率相比調整前明顯減緩。再生氣加熱器旁通閥組投用后,塔進口溫度提高,有利于分子篩塔的再生和隨后進行的分子篩脫水,從而提高分子篩使用壽命。

2.2 提高再生氣分水罐分水效果

圖3 再生塔溫度趨勢

分子篩再生過程中,再生氣蒸出吸附過程分子篩吸附的水,這些水滴在再生氣分水罐中分離。由于再生初期再生氣量設定在9800 m3/h,目前設定為13 000 m3/h。原再生氣分水罐處理能力已不足,再生氣中的游離水被帶入分子篩吸附塔,造成正在吸附的分子篩塔工況惡化,出現粉化結塊導致分子篩脫水能力下降,下游J-T閥凍堵。

因此,油氣處理廠員工將再生氣分水罐更換為旋轉內徑及容積(1.78 m3)較大的分離器。改造后的再生氣分水罐保證了分子篩吸附效果,降低了再生氣帶水對分子篩吸附塔的破壞,延長了分子篩使用壽命;同時減少了設備的損耗[3],為油氣平穩生產奠定了基礎。

2.3 優化分子篩塔切換周期

前期設計分子篩脫水工藝采用四塔流程,兩塔并行吸附,一塔再生和一塔冷卻。設計吸附周期為480 min, 再生時升溫40 min, 再生時間150 min, 冷卻時間80 min, 其余時間為等待時間。由于對實際生產中一些因素考慮不周,投產初期再生效果始終達不到設計要求,分子篩脫水效果不好,在線檢測水露點在-20℃左右。針對以上問題,經過一段時間摸索調整,確定控制程序為:每個塔吸附時間為8 h,再生時間4 h,冷卻時間4 h(自然冷卻150 min+強制冷吹90 min),四塔循環周期16 h,每4 h切換一次,每次僅切換一個塔;再生完成后,先自然冷卻,后強制冷吹。同時,在控制程序中吸附時間的給定方式由固定值變成可修改值,可根據生產要求給定吸附時間,根據分子篩吸附效果分析結果,程序中增加了冷吹等待時間和再生加熱降溫時間,這兩個時間設定值也可隨時修改[4]。通過優化分子篩塔工作周期,外輸干氣水露點基本降到-30℃左右,脫水效果較調整前有明顯改善,再生更徹底,分子篩壽命也得到相應延長。

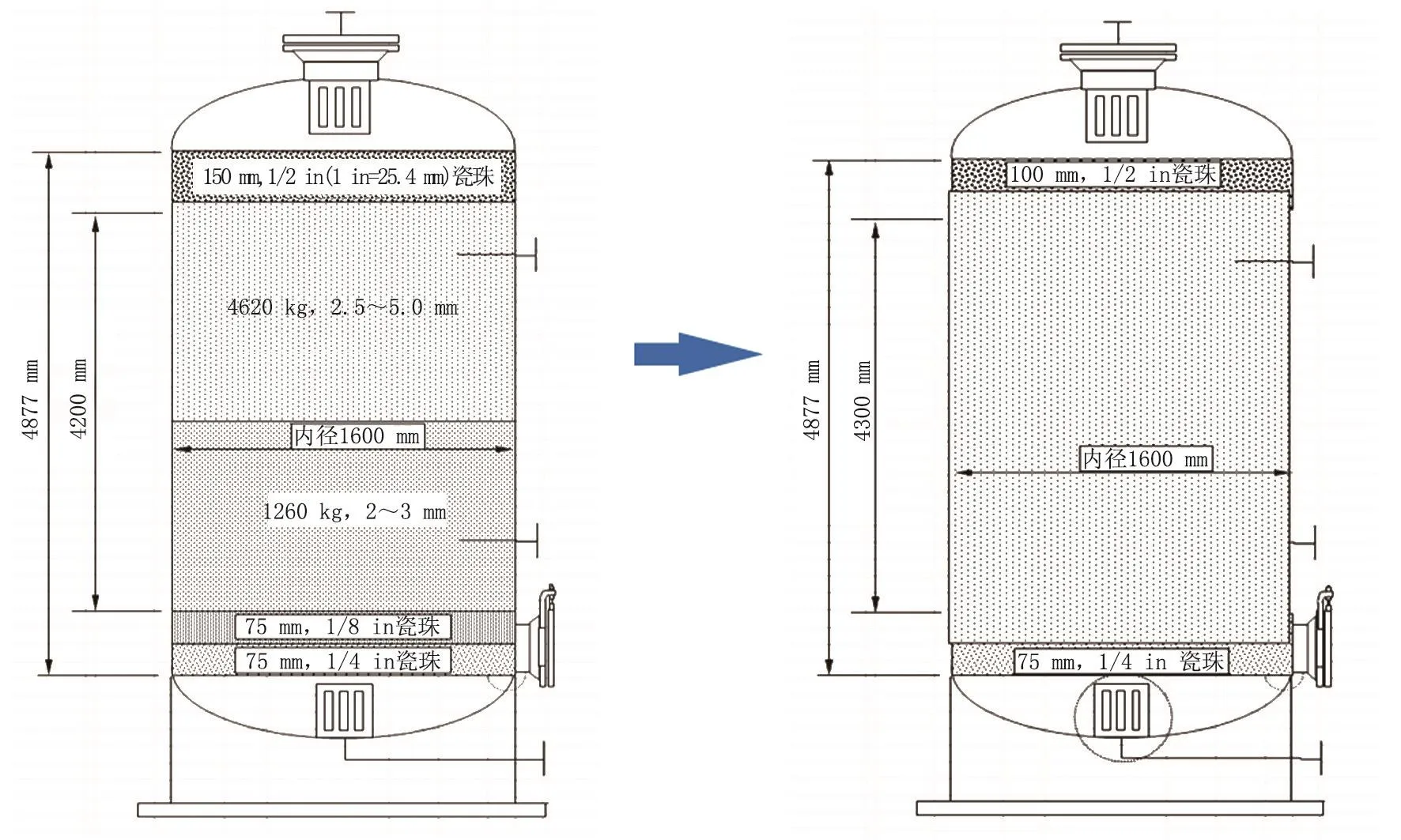

2.4 改進分子篩塔裝填方式

在分子篩裝填方式(圖4)上,根據理論計算,進行了以下改變:

◇減薄頂部瓷珠厚度,由原來的150 mm減少為75 mm;

◇采用規格相同的分子篩,避免了分子篩填料之間的互竄和分子篩裝填密度的改變;

◇減薄底部瓷珠厚度,由原來的150 mm減少為75 mm;

◇增加分子篩填料的數量,由原來的4200 mm增加到4300 mm,增加了分子篩的吸水容積,延長了分子篩使用壽命。

2.5 優化分子篩再生工藝參數

通過調整分子篩程控閥時序,延長再生時間。增加分子篩再生時間20 min,將再生等待時間由15 min縮短為10 min,將再生預熱時間由30 min縮短為15 min,使再生更徹底,也延長分子篩的使用壽命。分子篩程控閥調整時序如圖5所示。

通過降量和升量對再生氣量進行調整:當吸附時間到80 min時,將再生氣量調整為10 000 m3;當吸附時間到220 min時,將再生氣量增加為12 000 m3,使分子篩再生更徹底,盡量脫出分子篩吸附的水分,從而提高分子篩的吸附能力。分子篩再生氣量調整見圖6。

圖4 分子篩填裝方式改變

圖5 分子篩程控閥時序

圖6 分子篩再生氣量調整

合理匹配再生氣空冷器溫度。切塔時,手動調整再生氣空冷器頻率,根據環境溫度及空冷器不凍堵采取較低的溫度運行,提高再生氣分水罐出水效果。溫度低,冷凝效果更好,出水效果好;溫度高,蒸發量大,氣相帶水增加了分子篩負荷,會降低分子篩使用壽命。再生氣空冷器溫度趨勢如圖7所示。

2.6 優化過濾器結構

天然氣進入分子篩塔吸附脫水,脫水后的氣體進入粉塵過濾器,脫除夾帶的粉塵。錐形過濾器安裝在粉塵過濾器的入口閘閥后,過濾來自分子篩塔漏失的少量分子篩碎屑及粉塵,避免大量粉塵附著于過濾器濾芯上,造成濾芯堵塞失效。

圖7 再生氣空冷器溫度趨勢

改造前使用的錐形過濾器(圖8)的結構相對簡單,只是在錐形過濾器帶孔鋼板體外增加了2層40目的金屬篩網,其存儲空間較小。隨著篩網粉塵顆粒的不斷增加,導致錐形過濾器前后壓差不斷增大,清理錐形過濾器時需要將過濾器從工藝管道上拆除,操作風險性比較大,損耗程度也大。

工藝改造是將原來并行的2臺錐形過濾器更換為管道過濾器。改造后管道過濾器如圖9所示。其設計結構包括氣體進口、氣體出口、粉塵排污口、濾芯和粉塵顆粒的存儲結構等。

圖8 改造前錐形過濾器

圖9 改造后管道過濾器

在新更換的管道過濾器連接法蘭前后增加了取壓點,安裝差壓表,可以直觀示出管道過濾器前后壓差值,以便監控人員及時了解過濾情況。改造前粉塵過濾器壓差保持在30 kPa左右,改造后粉塵過濾器生產壓差保持在3 kPa左右,壓差比更換前有了顯著的降低。新改造的管道過濾器解決了原錐形過濾器頻繁堵塞清理的問題,更有利于分子篩脫水裝置平穩運行。

3 效果評價及應用情況

3.1 效果評價

對分子篩脫水工藝實施優化方案后,其分子篩的使用壽命延長了。按照分子篩填料價格為70 516元/t,瓷球單價為20 680元/t計算,分子篩四塔所用的24 t填料和2.5 t瓷球的費用為350萬元左右。延長1年可節約分子篩成本費175萬元,延長2年可節約分子篩成本費350萬元。

3.2 應用情況

經過幾年研究與改進,英買力氣田油氣處理廠分子篩的使用壽命從最初的1年延到2年,自2011年開始其使用壽命已延至3年。目前油氣處理廠在用的分子篩已使用3年,并且分子篩的吸附能力還處于較強階段,其工作年限有望進一步延長。開展此項研究工作,取得一定的經濟效益,并對同類裝置的設計也具有較高的借鑒作用。

4 結束語

英買力油氣處理廠在天然氣裝置干燥系統運行過程中,通過摸索以高壓、濕氣再生、等壓再生為特點的分子篩運行規律,有效延緩了分子篩老化,降低了分子篩更換成本,從本質上為生產的平穩安全提供了保障。

參考文獻:

[1]孟玉堂,劉俊,湯光平,等.4A分子篩性能表征方法及其應用[J].理化檢驗:物理分冊,2016,52(3):151-155.

[2]楊洋.4A 分子篩合成研究[J].廣東化工,2014,41(3):85-86.

[3]李明,盧任務,冼祥發,等.某脫水裝置分子篩吸附塔設置數量的選擇[J].天然氣與石油,2006,24(6):46-49.

[4]趙建彬,艾國生,陳青海,等.英買力凝析氣田分子篩脫水工藝的優化[J].天然氣工業,2008,28(6):113-115.