汽車發動機艙散熱組件布局仿真優化?

劉傳波,魯 力,莫易敏,李 鵬,楊 宇

前言

作為汽車冷卻系統的核心部件,由散熱器、冷凝器和冷卻風扇組成的散熱組件的性能直接影響著車輛的散熱能力。在汽車設計中,常用經驗設計或估算來確定散熱組件的布置參數,其缺點在于只能滿足基本的散熱需求,不能保證散熱組件處于最佳的工作狀態,因此會產生多余的能耗。在即將全面實行的國Ⅴ排放標準環境下,降低能耗已成為各大生產商的主要目標。國內外已大量采用CFD方法對整車流場進行分析的研究,但關注點主要在通過改變外部造型提升氣動性能、內部流場風道的改進和熱害隔離。文獻[1]中通過在冷卻模塊周圍增加擋流板,阻止氣體熱回流提高了整車的散熱性能;文獻[2]中通過模擬得出冷凝器的質量流率與風扇轉速之間的關系,并給出在不同工況下艙內熱環境的改善方案;文獻[3]中在CRFM布置模式(冷凝器-散熱器-風扇-發動機)的基礎上提出了CFRM布置模式(冷凝器-風扇-散熱器-發動機),為后續的冷卻模塊分析提供了新的方向;文獻[4]中在研究冷卻風扇安裝參數過程中發現,冷卻風扇與發動機的距離對整車散熱性能影響較小。汽車散熱組件布置優化的常見做法是增大冷卻風扇前端面到散熱器后端面的距離,實現方法多為將冷卻風扇向后移動,但并沒有將冷凝器、散熱器與冷卻風扇之間距離進行綜合考慮。

本文中主要采用計算流體力學方法研究散熱通道對發動機艙內流場的影響;同時,綜合考慮進氣格柵-冷凝器-散熱器-冷卻風扇之間的位置關系,采用正交試驗的方式對散熱組件的位置參數進行優化求解;并通過實車試驗進行驗證。

1 原車內流場分析

1.1 數學模型

采用ANSYSFluent對整車內外流場進行仿真,根據現有通用的方式建立風洞模型[5]:令車身長度為L,寬度為W,高度為H,則該風洞模型設定為車前部3L,車后部5L,車頂部5H,車兩側4W。由于前艙內部結構復雜,為減少計算量,對內部結構進行了簡化。同時采用k-e湍流模型,空氣定義為不可壓縮氣體,散熱器和冷凝器采用多孔介質邊界條件,對冷卻風扇建立 MRF區域[6-7]。選取高速工況Ⅰ(117km/h)和爬坡工況Ⅱ(40km/h)兩種工況進行仿真,監測冷凝器、散熱器和冷卻風扇的通過氣體質量流率。

1.2 仿真分析

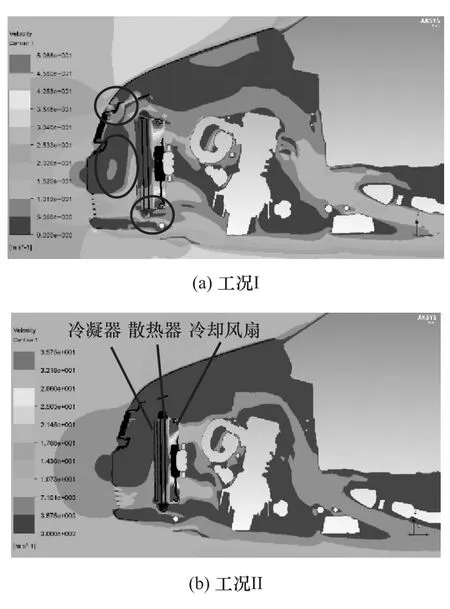

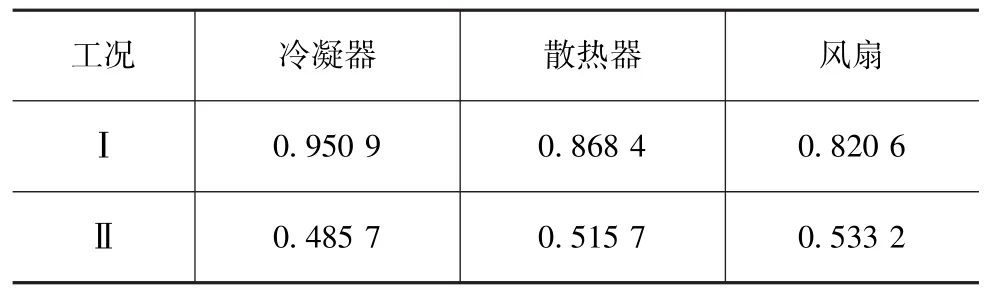

對原車型仿真獲取最初的散熱組件原始數據和前艙內部流場狀態,同時將仿真參數與已有的實車試驗參數進行對比,以驗證數學模型的正確性。原車發動機艙氣流流速云圖如圖1所示,散熱組件初始質量流率如表1所示。

圖1 原車發動機艙氣流流速云圖(Y=0)

表1 原車散熱系統初始質量流率 kg/s

由圖可見:發動機艙內的氣流情況比較復雜,在進氣格柵與冷凝器之間,有幾處范圍較小的渦流產生,影響了整車散熱性能;在兩種工況下,氣流通過下進氣格柵后,并沒有完全通過散熱組件,有一小部分的氣流從下部逃逸,其余氣流在冷凝器下部前形成渦流;通過散熱器后,氣體流速大大降低,經過冷卻風扇的抽吸作用后,氣體流速迅速上升并吹向發動機;從中艙氣體流動方向上看,艙內基本上沒有發生熱回流現象。

由表可見:兩種工況下,冷凝器與散熱器和風扇的質量流率規律相反;在工況I下,散熱器和風扇質量流率低于冷凝器,但在工況II下散熱器和風扇的質量流率卻高于冷凝器,這說明工況II時冷卻風扇的抽吸作用對于前方散熱器進氣量的影響更明顯。

1.3 發動機熱平衡試驗

通過發動機熱平衡試驗測取散熱系統冷卻液的流量Qc(L/min)和發動機冷卻液進出水口溫度t1,t2(℃),再按式(1)計算散熱系統需要的散熱率Qw(kJ/s):

式中:Cpc為冷卻液的定壓比熱容,取 3.61kJ/(kg·℃);ρc為冷卻液的密度,取 1.078kg/L。

接著根據上面算得的Qw和整車熱平衡試驗測取散熱器前后的溫差Δta,按式(2)計算散熱器理論需求的進風量質量流率Ma:

式中cpa為空氣定壓比熱,取1.047kJ/(kg·℃)。結果如表2所示。

表2 發動機熱平衡試驗測取與計算數據

將依據試驗數據計算得到的散熱器進風量質量流率Ma與仿真數據對比,一方面表明仿真具有足夠的精度,最大誤差約為8%;另一方面提示散熱系統的性能尚有較大的提升空間,下面將通過優化,進一步改善該車的散熱性能。

2 散熱組件布置的仿真

2.1 冷凝器前移的影響

保持風扇、散熱器位置不改變,將冷凝器沿車身縱向往前方向依次移動5,10,15和20mm后,計算散熱組件中各個部分在工況Ⅰ和Ⅱ下的進風量。仿真數據見表3和表4。

表3 冷凝器前移仿真結果(工況Ⅰ) kg/s

表4 冷凝器前移仿真結果(工況Ⅱ) kg/s

由表3可見,在工況Ⅰ下,冷凝器進風量上升明顯,散熱器和風扇的進風量都稍有下降,但降幅均小于1.5%,可認為工況Ⅰ下,冷凝器前移對散熱器影響不大。由表4可見,在工況Ⅱ下,冷凝器進風量明顯下降,散熱器和風扇的進風量略有提升,散熱器進風量質量流率在前移20mm后達到0.525 9kg/s,增長1.98%。

2.2 散熱器和冷凝器一同前移的影響

保持風扇位置不改變,將冷凝器和散熱器一同向前依次移動5,10,15和20mm后,計算散熱部件在工況Ⅰ和工況Ⅱ下的進風量。仿真結果見表5和表6。

表5 散熱器和冷凝器一同前移仿真結果(工況Ⅰ)kg/s

表6 散熱器和冷凝器一同前移仿真結果(工況Ⅱ)kg/s

由表5可見,在工況Ⅰ下,冷凝器和散熱器的進風量明顯上升,其中散熱器向前移動20mm后進風量質量流率達到1.021 1kg/s,增長21.79%,風扇進風量略微降低后保持相對平穩。由表6可見,在工況Ⅱ下,冷凝器進風量在小波動下稍有下降,而散熱器進風量平穩上升,風扇進風量明顯上升,散熱器向前移動20mm后進風量質量流率達到0.533 6kg/s,增長3.47%。

2.3 綜合分析

由仿真結果可知,兩組移動方案均能提升各散熱部件的進風量,說明通過位置改變后,氣流能更加高效地流經散熱組件。雖然冷凝器前移方案中,散熱器進風量在工況Ⅰ中略有降低,但降幅小于1.5%,可認為冷凝器前移對散熱器的進氣量影響較小。而在冷凝器和散熱器一同前移方案中,兩種工況下散熱器的進氣量提升均高于冷凝器單獨前移方案。

將上面冷凝器和散熱器一同前移(以下簡稱方案R)仿真數據與前期研究獲得的冷卻風扇后移(以下簡稱方案Fan)仿真數據進行對比,結果如圖2所示。這兩組仿真的相同點在于其均增大了散熱器與風扇之間的間距;不同之處是前者是整體往發動機方向增大間距,后者則是往進氣格柵方向增大了間距。

圖2 冷凝器和散熱器前移與風扇后移各散熱部件進氣量仿真值對比曲線

由圖可見:在工況Ⅰ下,方案R的所有散熱部件的進風量均大于方案Fan;在工況Ⅱ下,方案R的所有散熱部件的進風量與方案Fan相近,但整體仍然略高于方案Fan。綜合來看,針對該車型的前艙條件,向進氣格柵方向增大散熱器與冷卻風扇的距離(方案R)能更好地提升散熱組件的進風量。

3 散熱性能影響因素正交試驗優化

3.1 正交試驗表

正交試驗的目的在于通過采用具有代表性均衡搭配的試驗方案,運用統計學的分析手段,高效地研究每一個因子對研究指標影響的大小,最后確定最佳方案。

本文中研究對象是散熱組件布置對散熱器進風量的影響,因此,優化目標選定為散熱器進風量質量流率。通過上面的分析,冷卻風扇向后移動與散熱器向前移動,兩種方案對散熱器進風量影響呈現了相似的規律,可認為影響各部件進風量的關鍵因素是各個部件之間的間距,而非單個部件的具體布置位置;其次,在2.3節綜合分析中可知,向前增加散熱器和冷卻風扇的距離效果較好。因此,試驗先行確定散熱器具體位置,再通過間距的增加,確定冷凝器和冷卻風扇的位置。

在單因素研究中,散熱器和冷凝器一同前移時進風量在20mm時達到最大,因此取20mm±2mm為因素A(散熱器前移動距離)水平。上面研究中還發現散熱器與冷卻風扇距離達到30mm時進風量達到最大,因此取30mm±5mm為因素B(散熱器與冷卻風扇增加間距)水平;還有,冷凝器前移動進風量在20mm時達到最大,因此選取20mm±2mm為因素C(冷凝器與散熱器增加間距)水平。綜上所述,試驗因素和水平的選擇見表7。

表7 正交試驗因素和水平設計 mm

試驗設計為3因素3水平正交試驗,為分析結果的正確性,需要增加一列誤差計算列,因此選用L9(34)正交表進行試驗,表頭見表8。

表8 正交試驗表頭

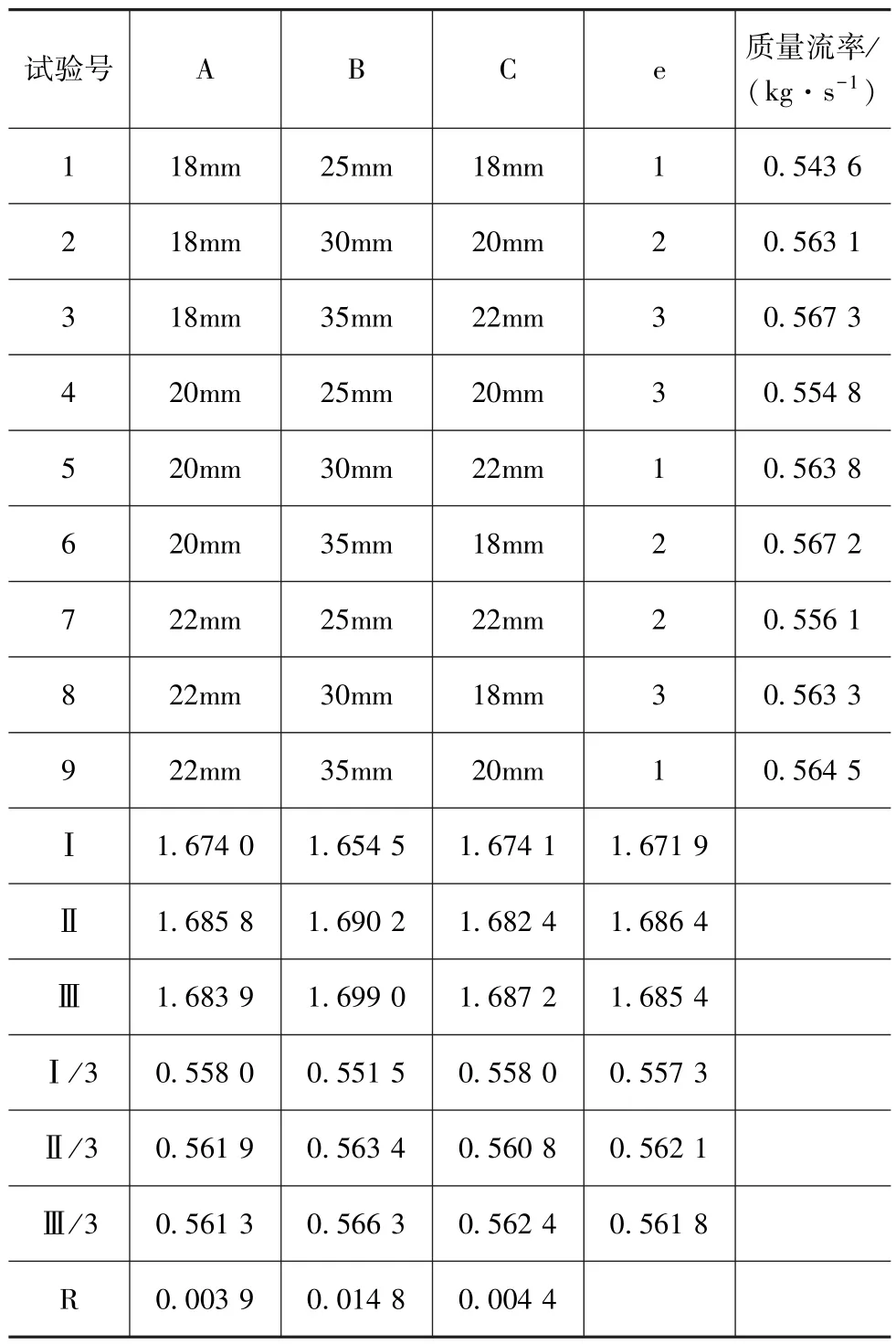

3.2 影響因素正交試驗優化

根據選定的試驗方案進行仿真計算,由于冷卻風扇在工況Ⅱ下抽吸效應更加明顯,分析因素的影響更有代表性,因此選取工況Ⅱ的正交試驗結果進行分析,結果見表9。表中Ⅰ,Ⅱ和Ⅲ分別表示在各因素1,2和3水平下散熱器進風量質量流率的總和,R極差表示各因素的不同的水平對試驗結果影響的大小,極差大表示該因素的水平變動對試驗結果影響較大;反之,則表示影響較小。

表9 試驗結果極差分析

通過極差分析可以看出,在3個因素中,對試驗結果影響最大的是因素B(增加散熱器與冷卻風扇的間距),其次是因素C(增加冷凝器與散熱器的間距),影響最小的是因素A(散熱器前移距離)。同時,3個因素最好的選擇水平分別為 A2,B3和 C3。根據極差分析,應當考慮因素B的第3水平為核心的優化設計方案,而其他兩個因素根據成本和時間來適當選擇。鑒于本文中所涉及優化均是對距離的調整,因此可直接選擇各因素中最優水平,即B3C3A2為最佳優化方案。

但僅通過極差分析無法確定B因素為顯著影響因素(P<0.05或P<0.1),如此選出的主次因素和相應的最佳實驗組合不具備任何意義,試驗結果不可靠,因此須在極差分析的基礎上進一步進行正交試驗的方差分析[8]。根據極差分析結果,B因素對試驗結果影響最大,所以須進一步判定因素B是否為顯著影響因素,方差分析結果見表10。

由表10可見,VA,VC和Ve誤差列相差不大,在顯著性檢查之前,可以認為,與因素B相比,因素A和C對試驗指標影響較小,因此須將SA,SC和Se合并來估計誤差影響的大小。同時,誤差項自由度越大,顯著性檢驗也越精確。因素B顯著性為

表10 試驗結果方差分析

式中:VB為因素B的平均變動;V′誤為調整后的誤差平均變動。

V′誤誤差平均變動為

式中:S為各列變動;f為各列自由度。顯著性檢查結果FB=11.133 2,通過查臨界值表,F0.01(2,6)=10.92<FB,說明可以認為因素B的影響極為顯著,結果與極差分析吻合。

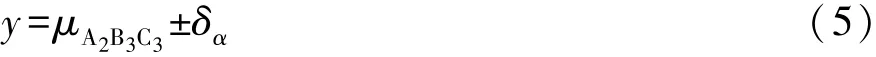

選擇A2B3C3為最終優化方案,估算其試驗真值:

式中:μA2B3C3為工程平均;δα為變動半徑。

δα變動半徑計算公式為

由表可見,經過正交試驗優化后,各散熱部件進風量得到了有效的提升,尤其是工況I更為顯著。同時可見,在工況Ⅱ下,散熱器進風量仿真值也與正交試驗估算值完全吻合。

表11 優化后各散熱部件進風量質量流率仿真值及其增長率

4 試驗驗證

為保證研究的科學性,須對原車仿真數據和優化方案數據進行試驗驗證。

4.1 原車型仿真數據驗證

數據驗證通過獲取流經散熱器的實際風速,再按式(7)換算得到其進風量質量流率Ma:

式中:ρ為空氣密度;S為散熱器迎風面積;v為流經散熱器的空氣流速。

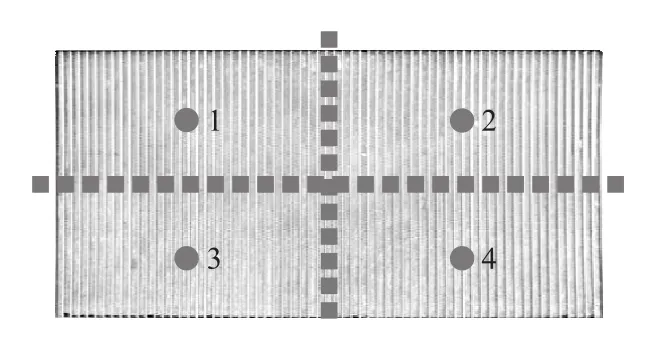

散熱器外形參數為:高 H=0.457m,寬 W=0.61m,面積S=0.2788m2。將進氣面劃分為4個區域,在每個區域中心布置風速儀,最后取平均值進行計算。風速傳感器布置見圖3。

圖3 散熱器風速傳感器布置示意圖

根據GB/T 12542—2009《汽車熱平衡能力道路試驗方法》對原車進行整車熱平衡實驗,測得散熱器進氣面風速數據,見表12。

表12 原車散熱器各測點實際進氣風速 m/s

將試驗測得的平均風速按式(7)進行換算,得到散熱器實際進風量在工況Ⅰ下為0.910 4kg/s(表11仿真值與試驗值的誤差為-7.91%);在工況Ⅱ下為0.526 4kg/s(表11仿真值與試驗值的誤差為-2.03%),誤差在允許范圍內。因此表明本文中建立的整車仿真模型有效可行。

4.2 優化方案驗證

將原車前艙散熱組件按A2B3C3的設計方案進行改裝,對改裝后的車輛進行整車熱平衡試驗,讀取布置在散熱器上的風速儀讀數,結果見表13。

表13 優化后散熱器各測點實際進氣風速m/s

同理,換算得到優化后散熱器實際進風量在工況Ⅰ下為1.183 1kg/s(表11仿真值與試驗值的誤差為-6.05%);在工況Ⅱ下為0.550 3kg/s(表11仿真值與試驗值的誤差為3.09%),誤差在允許范圍內。與原車相比,優化后工況I和工況II散熱器進風量分別提高29.95%和4.54%,結果表明正交試驗獲得的優化方案有效可行,使整車散熱性能獲得了提升。

5 結論

本文中以某車型為實例,通過CFD分析和正交試驗方法,以散熱器進風量為優化目標完成了優化設計。

(1)綜合分析了冷凝器、散熱器、冷卻風扇間間距變化對進氣量的影響,結果表明三者的間距變化可使冷凝器、散熱器和冷卻風扇之間空氣流動更加高效,可提升冷卻系統的散熱性能。同時,對于本文中所研究車型而言,當增大散熱器和冷卻風扇之間間距時,向車頭方向增大間距能夠更好地提升其進風量。

(2)對冷凝器、散熱器和冷卻風扇之間間距進行優化后,能全面提升散熱系統各部件進風量,比傳統方法單一提升散熱器進風量更加有效。與原車相比,優化后工況I和工況II散熱器進風量分別提高29.95%和4.54%。

(3)本文中研究發現,冷卻風扇布置位置對發動機艙流場有著較大影響,關于其安裝位置對發動機艙進風均勻性的影響有待今后進一步研究。

[1] 王東.韓鈺.汽車發動機艙散熱性能的研究與優化[J].汽車技術,2015(12):34-39.

[2] 肖國權.楊志剛.轎車發動機艙內流動與散熱特性數值研究[J].武漢理工大學學報(交通科學與工程版),2010(6):1133-1136.

[3] YANG Zhigang, BOZEMAN J, SHEN F Z, et al.CFRM concept at vehicle idle conditions[C].SAE Paper 2003-01-0613.

[4] TAYLORD,CHUA.Wind tunnel investigation of the effects of installation parameterson truck coolingsystem performance[C].SAE Paper 760832.

[5] 蔣光福.汽車發動機艙散熱特性研究[J].汽車科技,2006(5):18-23.

[6] ULLBERG G P.et al.A cormcfion method for stafionary fan CFD MRF models[C].SAE Paper 2009-01-0178.

[7] LARSON R C.Experimental investigation of adverse wind effects on air cooled condensers:wind tunnel testing on a model power plant[D].Dissertations&Theses-Gradworks,2014.

[8] 劉瑞江,張業旺,聞崇煒,等.正交試驗設計和分析方法研究[J].實驗技術與管理,2010,27(9):52-55.