高壓慢拉伸試驗(yàn)機(jī)加載系統(tǒng)故障診斷及排除

趙衛(wèi)民, 張?bào)w明, 楊 敏, 杜天海, 董立先, 林學(xué)強(qiáng)

(中國(guó)石油大學(xué)(華東)機(jī)電工程學(xué)院,山東 青島 266580)

0 引 言

據(jù)美國(guó)腐蝕工程師協(xié)會(huì)(NACE)統(tǒng)計(jì),2013年由腐蝕造成的損失高達(dá)2.5萬(wàn)億美元,相當(dāng)于當(dāng)年世界經(jīng)濟(jì)總產(chǎn)值的3.4%[1]。通過(guò)采取適當(dāng)?shù)姆雷o(hù)措施,其中大多數(shù)腐蝕是可以避免的[2]。高校作為專業(yè)型人才培養(yǎng)的前沿陣地,肩負(fù)著培養(yǎng)腐蝕防護(hù)科研和技術(shù)人員的重任[3]。“金屬結(jié)構(gòu)的腐蝕與防護(hù)”是一門理論與實(shí)踐并重課程,是學(xué)校“材料成型及控制工程”專業(yè)針對(duì)帶有焊接殘余應(yīng)力的焊接結(jié)構(gòu)在腐蝕環(huán)境下工作易于發(fā)生應(yīng)力腐蝕開裂失效而開設(shè)的一門特色課程,應(yīng)力腐蝕是課程的學(xué)習(xí)重點(diǎn)和難點(diǎn)。另外,應(yīng)力腐蝕也是本科畢業(yè)設(shè)計(jì)以及研究生論文的重要實(shí)驗(yàn)內(nèi)容。實(shí)驗(yàn)教學(xué)環(huán)節(jié)既能鞏固學(xué)生對(duì)理論知識(shí)的掌握,又能培養(yǎng)學(xué)生分析和解決腐蝕問(wèn)題能力,是理論聯(lián)系實(shí)際的重要紐帶[4-6]。為此,針對(duì)石油石化焊接結(jié)構(gòu)所處的服役環(huán)境特點(diǎn),開設(shè)了應(yīng)力腐蝕創(chuàng)新實(shí)驗(yàn)。應(yīng)力腐蝕是指受應(yīng)力的材料在特定環(huán)境下產(chǎn)生滯后開裂,甚至斷裂的現(xiàn)象[7]。相比其他實(shí)驗(yàn)方法,應(yīng)力腐蝕測(cè)試對(duì)實(shí)驗(yàn)設(shè)備、實(shí)驗(yàn)內(nèi)容設(shè)計(jì)往往具有更高的要求。

常用的應(yīng)力腐蝕測(cè)試方法包括:恒載荷法、恒位移法和慢應(yīng)變速率拉伸(SSRT)法[8]。其中恒載荷法和恒位移法耗時(shí)太長(zhǎng)[9],通常人為規(guī)定一個(gè)限定的時(shí)間。采用恒載荷法和恒位移法往往得不到確切的實(shí)驗(yàn)結(jié)果,結(jié)果分散度較大[8],不易在有限的課時(shí)時(shí)間內(nèi)加深學(xué)生對(duì)應(yīng)力腐蝕的理解。SSRT法是將拉伸試樣裝入慢速率拉伸試驗(yàn)機(jī)中,在一定環(huán)境中以恒定的緩慢拉伸應(yīng)變速度對(duì)試樣進(jìn)行加載,以強(qiáng)化應(yīng)變狀態(tài)來(lái)加速應(yīng)力腐蝕過(guò)程的發(fā)生和發(fā)展[10]。與恒載荷法和恒位移法相比,慢應(yīng)變速率拉伸實(shí)驗(yàn)的速度更快,可以在短時(shí)間內(nèi)得到延遲斷裂的結(jié)果,實(shí)驗(yàn)包括了應(yīng)力腐蝕斷裂的全過(guò)程[11]。

通常采用下述指標(biāo)來(lái)評(píng)定材料在特定介質(zhì)中的應(yīng)力腐蝕敏感性[7]:①塑性損失。用惰性介質(zhì)和腐蝕介質(zhì)中的延伸率的相對(duì)差值作為應(yīng)力腐蝕敏感性的度量,延伸率損失越嚴(yán)重,應(yīng)力腐蝕敏感性越高;②斷裂應(yīng)力。在腐蝕介質(zhì)中的斷裂應(yīng)力和惰性介質(zhì)中斷裂應(yīng)力的比值越小,應(yīng)力腐蝕的敏感性越大;③吸收能量。應(yīng)力-應(yīng)變曲線下的面積代表試樣斷裂前所吸收的能量,惰性介質(zhì)和腐蝕介質(zhì)中吸收能差別越大,則應(yīng)力腐蝕的敏感性也越大;④斷裂時(shí)間。當(dāng)應(yīng)變速率保持不變時(shí),在腐蝕介質(zhì)和惰性介質(zhì)中斷裂時(shí)間的比值越小,應(yīng)力腐蝕敏感性越大。上述應(yīng)力腐蝕敏感性的評(píng)定指標(biāo)均以試樣承受的載荷和變形量為基礎(chǔ),因此,這兩個(gè)參數(shù)測(cè)量的準(zhǔn)確性將直接影響應(yīng)力腐蝕敏感性的評(píng)判結(jié)果。

考慮石油石化行業(yè)的特點(diǎn),諸多焊接結(jié)構(gòu)往往處于高壓環(huán)境之中,如深海鉆采設(shè)備[12]、長(zhǎng)輸管線[13]等。鑒于此,為了真實(shí)模擬上述結(jié)構(gòu)的服役環(huán)境特點(diǎn),應(yīng)力腐蝕測(cè)試有必要在高壓環(huán)境中進(jìn)行。本單位引進(jìn)了國(guó)外某公司生產(chǎn)的高壓SSRT試驗(yàn)機(jī),但在實(shí)驗(yàn)過(guò)程中遇到變形量測(cè)量失效的問(wèn)題。由于等待國(guó)外檢修的時(shí)間太長(zhǎng),筆者通過(guò)對(duì)試驗(yàn)機(jī)的加載原理進(jìn)行分析,采用排查法確定設(shè)備的失效環(huán)節(jié),進(jìn)而制定了維修措施,解決了設(shè)備失效問(wèn)題,保證了實(shí)驗(yàn)教學(xué)的正常進(jìn)行。

1 試驗(yàn)機(jī)的工作原理

1.1 高壓密封系統(tǒng)

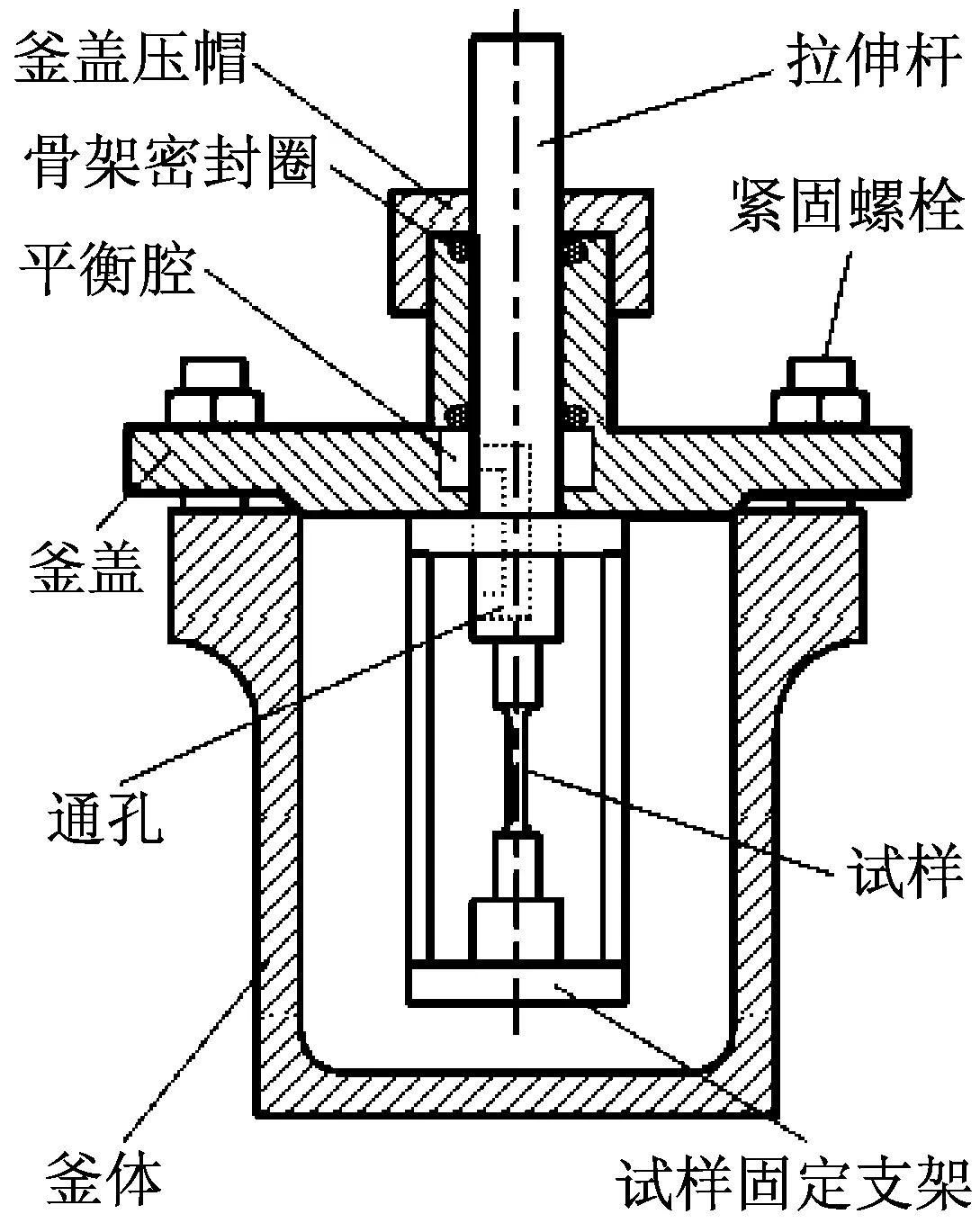

圖1為SSRT試驗(yàn)機(jī)高壓密封系統(tǒng)的結(jié)構(gòu)示意圖。該高壓密封系統(tǒng)中的釜體采用C276哈氏合金制造,具有良好的耐腐蝕性能。釜體一端封閉,并固定于試驗(yàn)機(jī)底座位置,另一側(cè)開口以放入測(cè)試試樣。釜蓋同樣采用C276材質(zhì)加工制造,下方安裝試樣固定支架。實(shí)驗(yàn)前,需將待測(cè)試樣安裝在試樣固定支架上,并根據(jù)實(shí)驗(yàn)需要向釜體內(nèi)加入腐蝕介質(zhì)。釜體與釜蓋之間采用錐面硬密封的方式,通過(guò)緊固螺栓將釜體和釜蓋夾緊。為實(shí)現(xiàn)高壓環(huán)境下試樣的拉伸性能測(cè)試,在釜蓋的中間安裝拉伸桿,并采用骨架密封圈將二者密封。為防止骨架密封圈承受釜內(nèi)高壓時(shí)噴出,采用釜蓋壓帽將其壓緊。此外,當(dāng)釜體內(nèi)的壓力較高時(shí),可在拉伸桿上產(chǎn)生向上的推力[14],從而使試樣承受拉伸載荷,且釜內(nèi)壓力越高,拉伸載荷越大,監(jiān)測(cè)到的試樣載荷誤差越大。為避免這一問(wèn)題,在釜蓋位置設(shè)計(jì)增加平衡腔,通過(guò)拉伸桿心部的通孔實(shí)現(xiàn)平衡腔與高壓釜內(nèi)的聯(lián)通,以平衡拉伸桿兩端的壓力差。因此,當(dāng)研究環(huán)境壓力變化對(duì)應(yīng)力腐蝕敏感性的影響時(shí),不存在高壓釜內(nèi)壓力變化對(duì)監(jiān)測(cè)精度造成影響的問(wèn)題。

圖1拉伸試驗(yàn)機(jī)高壓密封系統(tǒng)結(jié)構(gòu)示意圖

1.2 加載系統(tǒng)

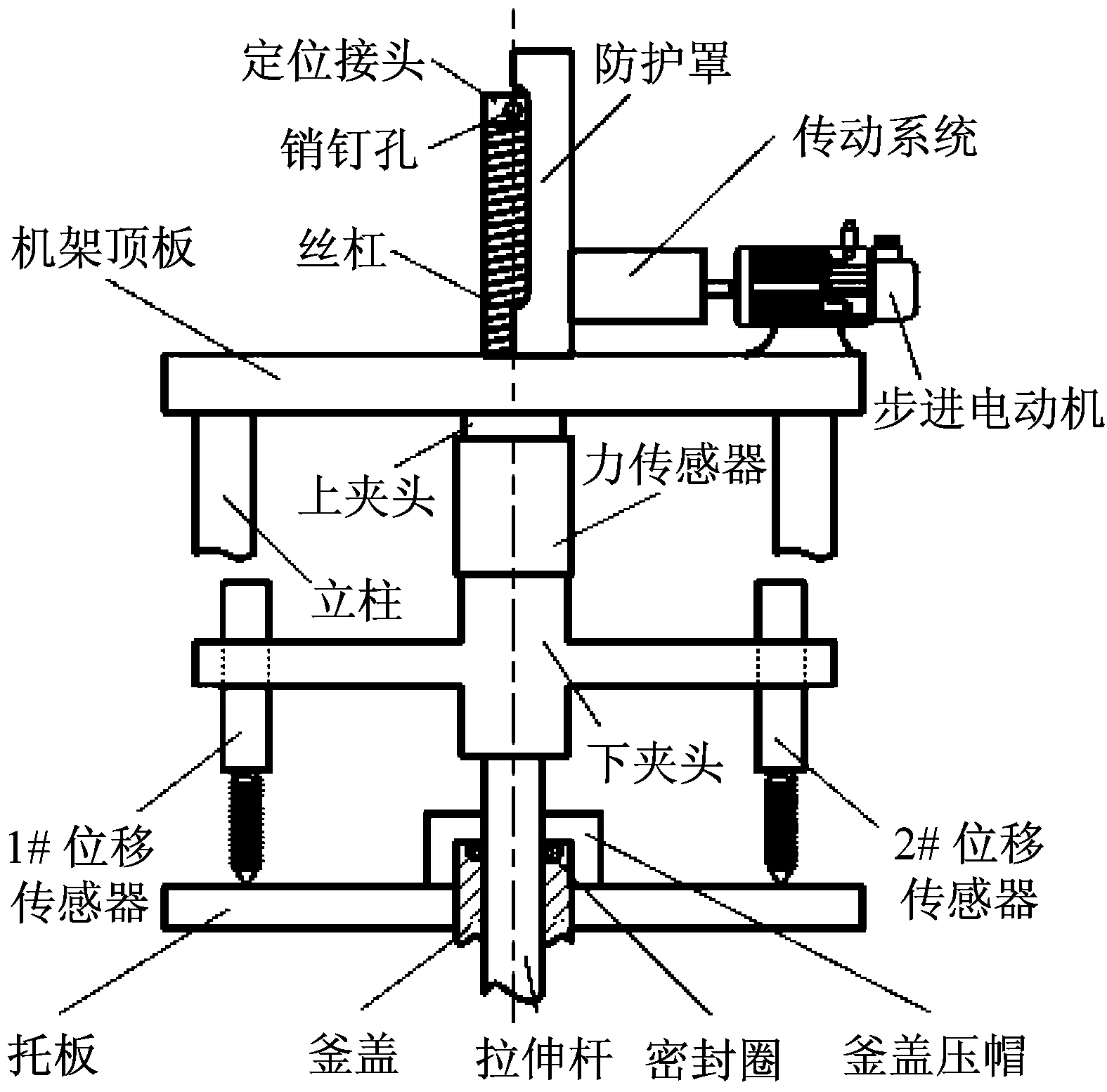

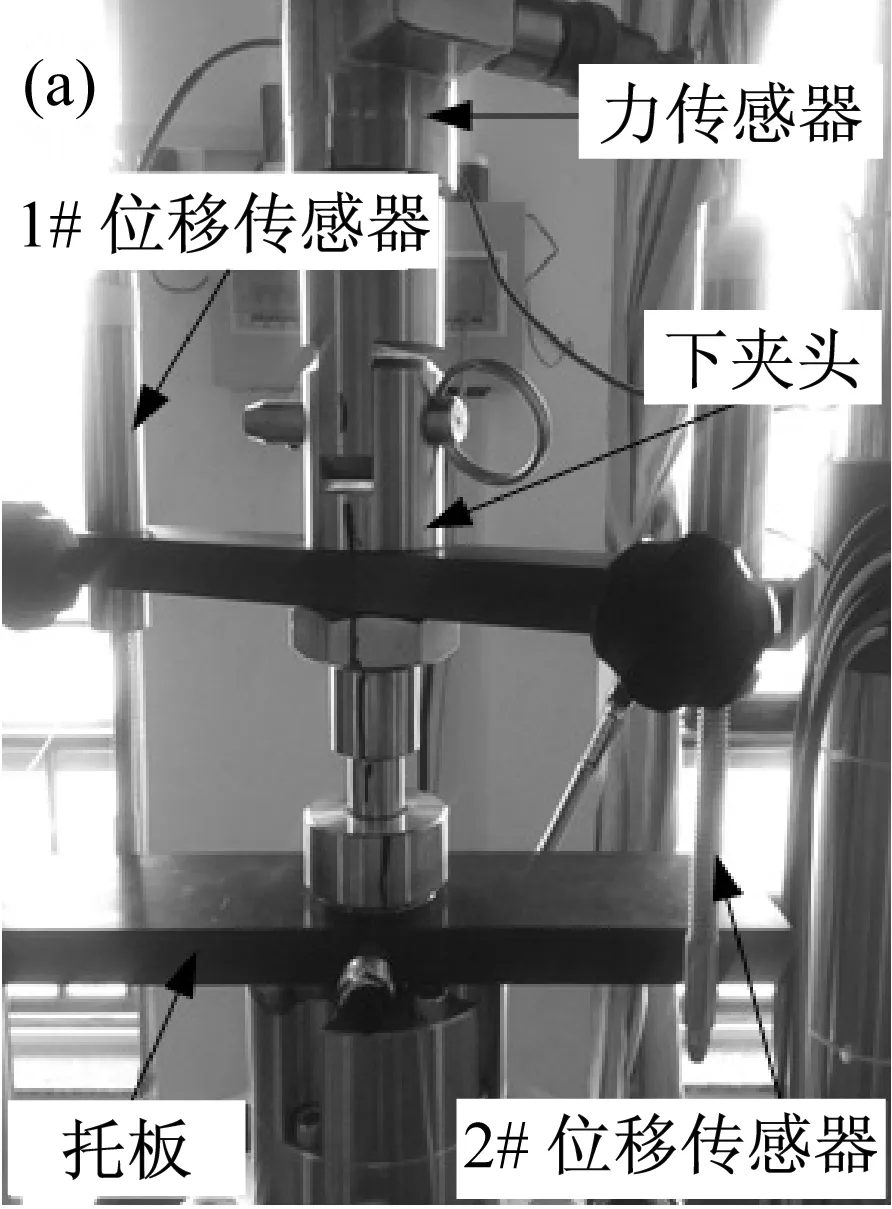

圖2為加載系統(tǒng)的結(jié)構(gòu)示意圖,整個(gè)系統(tǒng)以固定于試驗(yàn)機(jī)底座的立柱為支撐,安裝在立柱上方的機(jī)架頂板上。試驗(yàn)機(jī)以固定在機(jī)架頂板上的步進(jìn)電動(dòng)機(jī)輸出扭矩為動(dòng)力,通過(guò)傳動(dòng)系統(tǒng)中的滾珠絲杠系統(tǒng)將動(dòng)力傳送至絲杠。步進(jìn)電動(dòng)機(jī)的旋轉(zhuǎn)方向和轉(zhuǎn)速可由遠(yuǎn)程計(jì)算機(jī)控制,從而可實(shí)現(xiàn)通過(guò)控制步進(jìn)電動(dòng)機(jī)進(jìn)而控制絲杠升降速度的目的。絲杠外圍套裝防護(hù)罩,并固定于機(jī)架頂板上。絲杠上方裝有帶銷釘孔的定位接頭,并采用穿過(guò)防護(hù)罩長(zhǎng)槽和銷釘孔的銷釘限制絲杠與機(jī)架之間的相對(duì)轉(zhuǎn)動(dòng)。絲杠的下方依次連接上夾頭、力傳感器、下夾頭和拉伸桿,拉伸桿的另一端與試樣相連,從而可通過(guò)絲杠拉伸試樣。下夾頭兩端對(duì)稱安裝2支位移傳感器,分別定義為1#位移傳感器和2#位移傳感器,位移傳感器的探頭與固定在釜蓋上方的托板接觸。安裝時(shí)需保證2支位移傳感器有足夠的壓下量,即保證壓下量大于試樣的變形量。拉伸過(guò)程中,將2支位移傳感器監(jiān)測(cè)到的變形量分別記為ΔL1和ΔL2,為保證測(cè)試精度,試樣的變形量取位移傳感器讀數(shù)的平均值,即(ΔL1+ΔL2)/2。加載系統(tǒng)中的力傳感器可實(shí)時(shí)監(jiān)測(cè)試樣承受的載荷。需要說(shuō)明的是,拉伸桿與骨架密封圈之間存在摩擦力,其值會(huì)反映到力傳感器中。但是由于摩擦的力值遠(yuǎn)小于拉伸過(guò)程中試樣承受的載荷,可忽略不計(jì)。所述位移傳感器和力傳感器與遠(yuǎn)程計(jì)算機(jī)相連,可實(shí)時(shí)記錄拉伸試樣的變形量和載荷水平,實(shí)驗(yàn)后可據(jù)此計(jì)算獲得試樣的應(yīng)力-應(yīng)變曲線。

圖2拉伸試驗(yàn)機(jī)加載系統(tǒng)結(jié)構(gòu)示意圖

2 試驗(yàn)機(jī)加載系統(tǒng)故障分析

2.1 故障現(xiàn)象

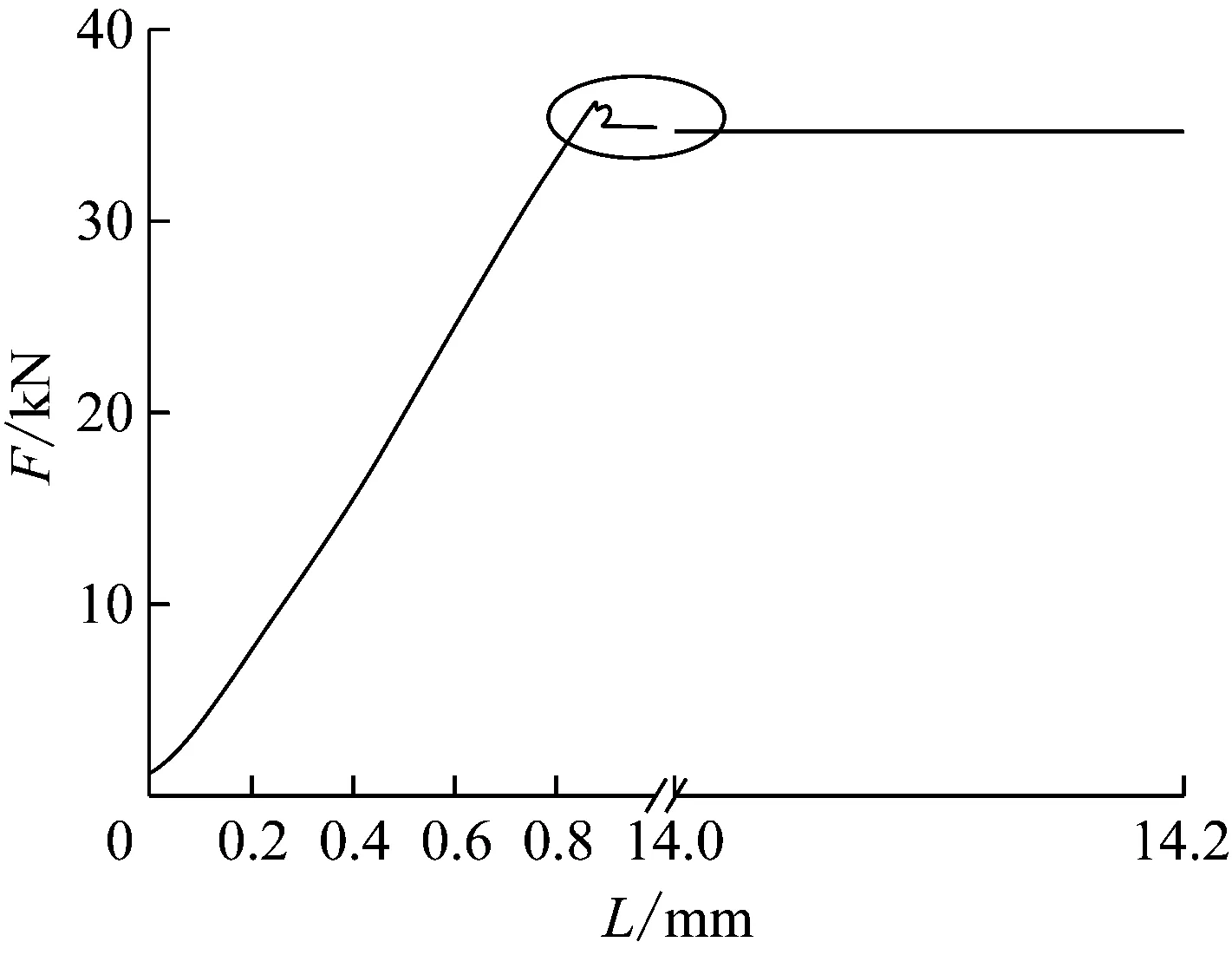

參考國(guó)家標(biāo)準(zhǔn)《GB/T 15970.7—2000 金屬和合金的腐蝕—應(yīng)力腐蝕實(shí)驗(yàn)第7部分:慢應(yīng)變速率實(shí)驗(yàn)》進(jìn)行X80管線鋼試樣的SSRT測(cè)試,應(yīng)變速率選為1×10-6s-1。拉伸過(guò)程中發(fā)現(xiàn),當(dāng)拉伸載荷達(dá)到35 kN時(shí)出現(xiàn)明顯的波動(dòng),此時(shí)對(duì)應(yīng)的變形量約為0.9 mm,隨后,變形量瞬時(shí)突增至14.2 mm,如圖3所示。進(jìn)一步檢查拉伸試驗(yàn)機(jī),發(fā)現(xiàn)2支位移傳感器已從托板位置滑落。由此推斷,在拉伸實(shí)驗(yàn)過(guò)程中,加載系統(tǒng)的整體或局部相對(duì)試驗(yàn)機(jī)機(jī)架發(fā)生偏轉(zhuǎn),致使載荷和位移波動(dòng),當(dāng)偏轉(zhuǎn)的位移傳感器從托板上滑落時(shí),監(jiān)測(cè)的變形量瞬時(shí)增大至其測(cè)量極限。

圖3拉伸試樣的載荷F-變形量L關(guān)系曲線

2.2 故障排查過(guò)程

為了確定加載系統(tǒng)偏轉(zhuǎn)的原因,沿試驗(yàn)機(jī)中軸線方向?qū)虞d系統(tǒng)可能發(fā)生相對(duì)旋轉(zhuǎn)的各個(gè)部件之間進(jìn)行標(biāo)記,自上而下依次為“絲杠—上夾頭”“上夾頭—力傳感器”“力傳感器—下夾頭”“下夾頭—拉伸桿”“拉伸桿—釜蓋”。采用同種類型的試樣進(jìn)行重復(fù)實(shí)驗(yàn),結(jié)果仍有上述拉伸系統(tǒng)偏轉(zhuǎn)問(wèn)題的發(fā)生。圖4為實(shí)驗(yàn)完成后試驗(yàn)機(jī)拉伸系統(tǒng)的標(biāo)記情況,可以確認(rèn),拉伸桿至絲杠之間的連接并未發(fā)生相對(duì)轉(zhuǎn)動(dòng),而拉伸桿與釜蓋之間卻發(fā)生較大程度的偏轉(zhuǎn),且2支位移傳感器已從托板位置滑落。進(jìn)一步檢查拉伸桿頂端的防護(hù)罩和定位銷釘,確認(rèn)防護(hù)罩和銷釘均沒(méi)有發(fā)生松動(dòng)。

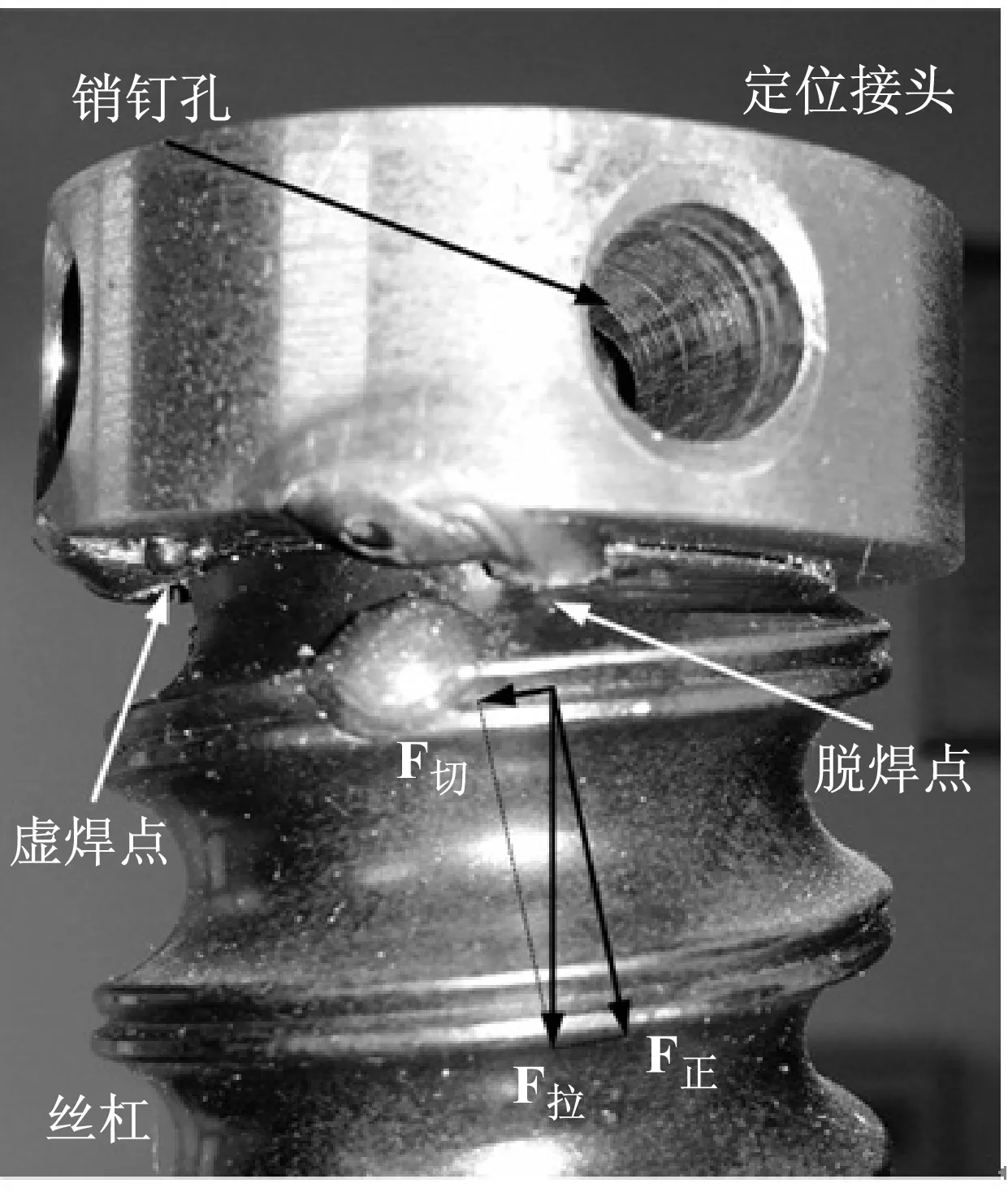

綜合考慮上述情況,拉伸桿和釜蓋之間發(fā)生了偏轉(zhuǎn),而拉伸桿至絲杠之間的拉伸系統(tǒng)各部件之間并沒(méi)有發(fā)生相對(duì)轉(zhuǎn)動(dòng),且絲杠防護(hù)罩和銷釘定位良好。因此,極有可能是絲杠與定位銷釘之間發(fā)生了偏轉(zhuǎn)。為了驗(yàn)證上述推斷,取下防護(hù)罩,檢查絲杠與銷釘定位接頭之間的連接,發(fā)現(xiàn)二者之間已經(jīng)脫焊,相互之間可以旋轉(zhuǎn),如圖5所示。至此,便確定了實(shí)驗(yàn)過(guò)程中加載系統(tǒng)發(fā)生偏轉(zhuǎn)的根源。

2.3 故障原因分析

如圖5所示,拉伸過(guò)程中絲杠承受拉伸力(F拉)作用的同時(shí),也會(huì)沿絲杠齒面產(chǎn)生正向力(F正)和切向力(F切),切向力的存在會(huì)導(dǎo)致絲杠出現(xiàn)旋轉(zhuǎn)傾向。由于定位接頭與絲杠之間采用正向螺紋連接,其旋松方向恰好為絲杠承受切向力的方向。因此,為了避免使用過(guò)程中定位接頭與絲杠之間出現(xiàn)松動(dòng),采取了焊接的方法。當(dāng)定位接頭與絲杠之間的焊點(diǎn)沒(méi)有失效時(shí),可通過(guò)銷釘限制絲杠的轉(zhuǎn)動(dòng)。但是,當(dāng)絲杠承受的拉伸載荷較大時(shí),可導(dǎo)致切向力的增加,超過(guò)某一值后致使焊點(diǎn)開裂失效,且焊點(diǎn)失效后定位接頭與絲杠之間的螺紋連接不能限制二者之間的相對(duì)轉(zhuǎn)動(dòng),最終導(dǎo)致絲杠及其下方的各個(gè)部件發(fā)生偏轉(zhuǎn)。加載系統(tǒng)的偏轉(zhuǎn)會(huì)影響力傳感器和位移傳感器的穩(wěn)定性,因而出現(xiàn)了圖3所示的載荷和變形量波動(dòng)。

圖5 定位接頭與絲杠脫焊

加載系統(tǒng)出現(xiàn)故障時(shí)的載荷值F拉≈35 kN,此時(shí)對(duì)應(yīng)的切向力為:

F切=F拉·sinφ

(1)

式中,φ為絲杠的螺旋升角,為12°,由此計(jì)算可得F切=7 277 N。

觀察圖5所示定位接頭與絲杠的連接部位,在整個(gè)環(huán)向范圍內(nèi)只包括一個(gè)有效焊點(diǎn),其他部位均為虛焊。在拉伸過(guò)程中,絲杠齒面方向的切向力完全由一個(gè)焊點(diǎn)承擔(dān),極易導(dǎo)致脫焊的發(fā)生。

3 加載系統(tǒng)維修及測(cè)試

3.1 加載系統(tǒng)維修

絲杠與定位接頭之間本身已有螺紋連接,但所用螺紋為正螺紋,其旋松方向恰好為切向力的作用方向。定位接頭與絲杠之間的螺紋連接起不到固定作用,因此,廠家在螺紋連接的基礎(chǔ)上又采用焊接連接。本文分析認(rèn)為,既設(shè)計(jì)螺紋連接又設(shè)計(jì)焊接連接是極不合理的。如果定位接頭和絲杠之間采用反螺紋方式連接,那么便不需要焊接加強(qiáng);而如果只采用焊接連接,那么為了保證焊接質(zhì)量,絲杠上端則不應(yīng)加工齒面,因?yàn)辇X面的存在不僅會(huì)導(dǎo)致焊接成形困難,而且工作時(shí)在螺紋溝槽處易于產(chǎn)生應(yīng)力集中,促使接頭失效。因此,如果改變絲杠螺紋設(shè)計(jì),將絲杠頂端的正螺紋改為反螺紋,不需焊接即可實(shí)現(xiàn)定位接頭與絲杠之間的固定。但是重新加工絲杠的成本偏高,且絲杠的加工和安裝精度與原裝的相比會(huì)有所變化。

針對(duì)原設(shè)計(jì)方案的不足,提出了以下3種維修方案:

(1) 絲杠鉆孔。為防止絲杠在實(shí)驗(yàn)過(guò)程中發(fā)生轉(zhuǎn)動(dòng),最直接的方法莫過(guò)于直接在絲杠上鉆孔,并采用銷釘固定,進(jìn)而可避免定位接頭與絲杠之間連接失效而導(dǎo)致的加載系統(tǒng)偏轉(zhuǎn)問(wèn)題。缺點(diǎn)是由于絲杠的外形極不規(guī)則,夾持困難且易損傷絲杠的齒面,鉆孔位置也難以精確定位。由于絲杠的硬度較高,也給鉆孔操作帶來(lái)了極大的困難。此外,鉆孔會(huì)導(dǎo)致絲杠剩余截面積減小,可能會(huì)降低絲杠的承載能力,因此需要對(duì)鉆孔后的絲杠強(qiáng)度進(jìn)行校核。

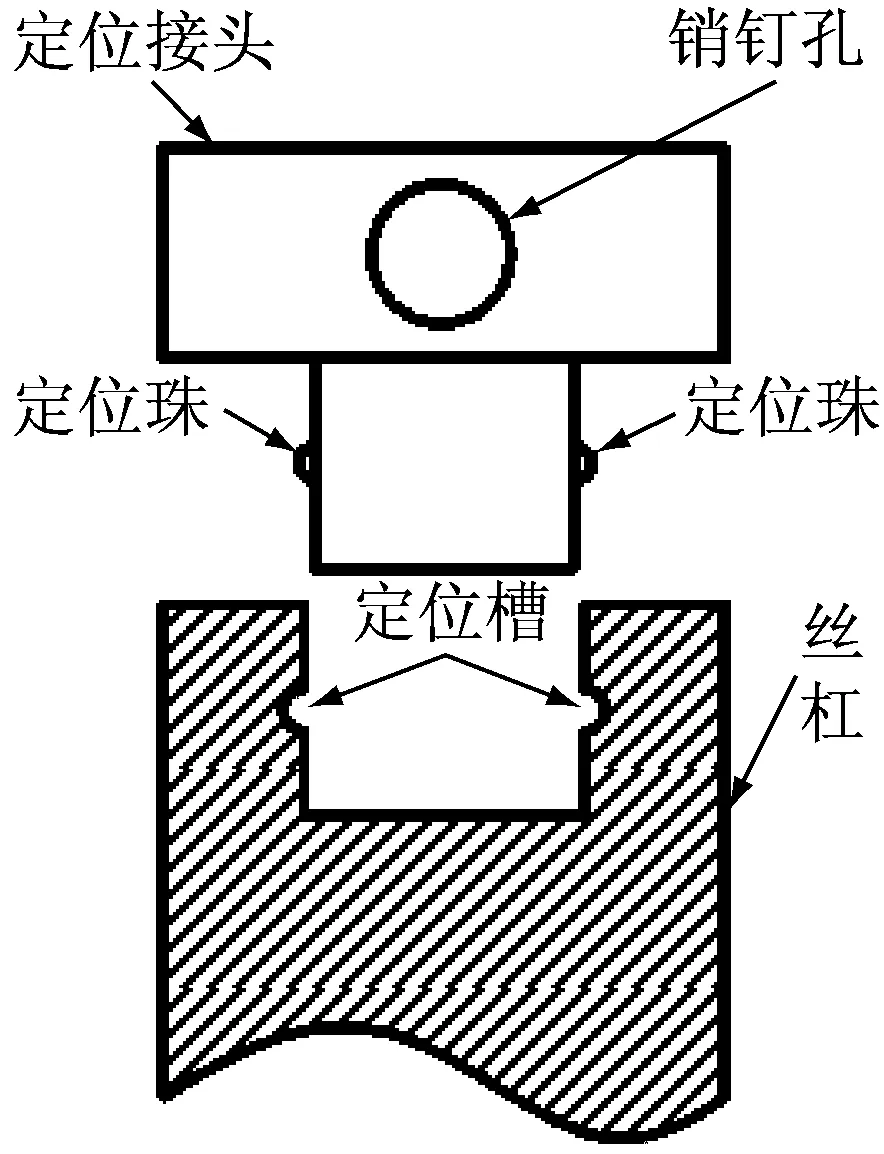

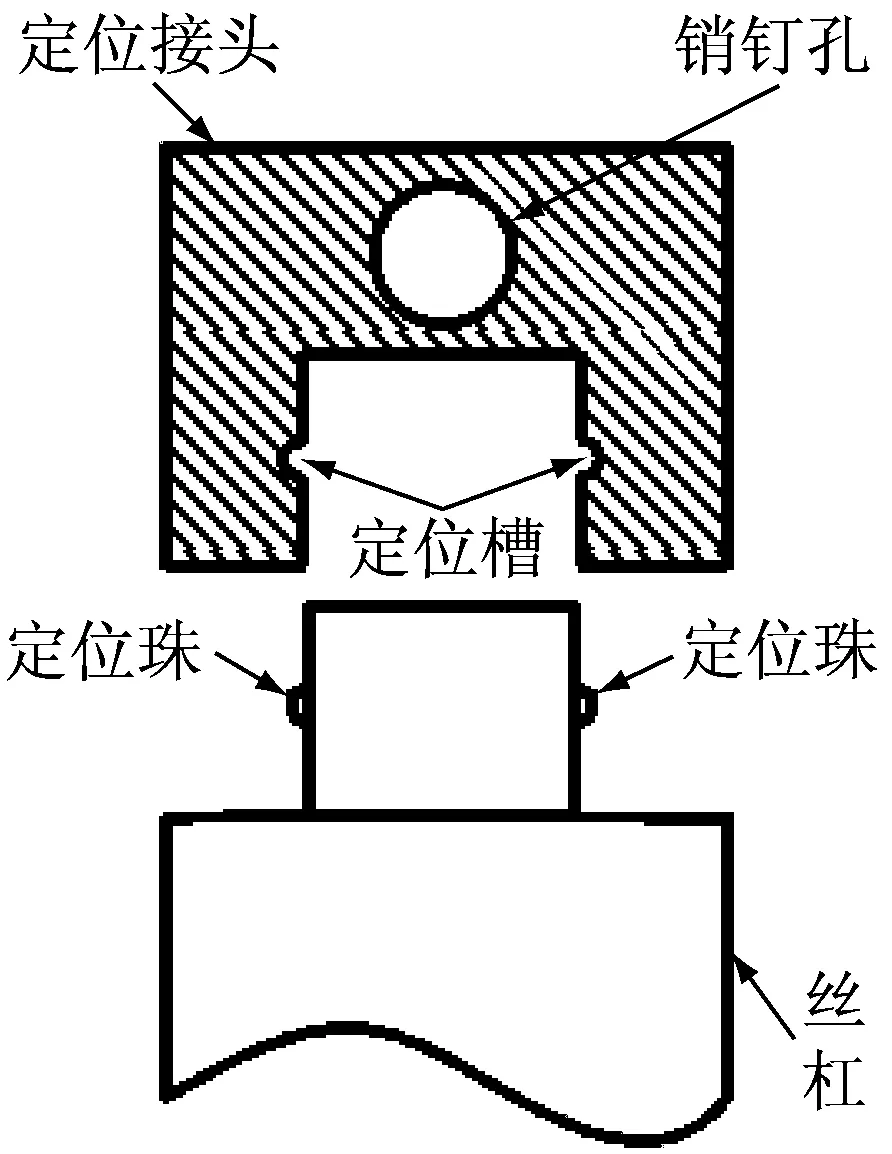

(2) 更改定位接頭與絲杠的連接方式。將定位接頭與絲杠之間的螺紋連接更改為方形接頭連接,即定位接頭與絲杠的配合部位截面為方形。圖6為方形接頭連接方法示意圖,有兩種方式。一種是采用電火花加工方法在絲杠上頂端加工橫截面為方形的深孔,并采用硬質(zhì)合金重新加工定位接頭,其中定位接頭的頂部與現(xiàn)有接頭形狀尺寸保持一致,下端為方形凸臺(tái),凸臺(tái)恰好與絲杠頂端方形孔配合,并采用定位滾珠定位。另外一種方式是將絲杠上頂端加工成方形凸臺(tái),定位接頭加厚,配合方形凸頭的凹槽加工在定位接頭一側(cè)。這兩種連接方式的優(yōu)點(diǎn)是無(wú)需重新加工絲杠,方形接頭連接可有效避免定位接頭和絲杠之間的相對(duì)轉(zhuǎn)動(dòng)。缺點(diǎn)是在現(xiàn)有絲杠頂端加工方形孔或凸臺(tái)均需要采用電火花這種特殊加工方法,特別是圖6左圖中的定位槽以及右圖中放置定位珠的孔加工難度大,且需要嚴(yán)格保證定位接頭與絲杠之間凹槽和凸臺(tái)的配合精度,維修效率低,成本偏高。

圖6定位接頭與絲杠之間連接方式示意圖

(3) 脫焊處重新焊接。將定位接頭與絲杠之間的脫焊位置重新焊接固定,是最簡(jiǎn)便的方法。問(wèn)題在于絲杠和定位接頭的具體鋼材牌號(hào)和熱處理狀態(tài)無(wú)法獲知,難以確定合適的焊接材料和焊接工藝。材料成分和組織無(wú)法通過(guò)常規(guī)破壞性的方法進(jìn)行檢驗(yàn)。通過(guò)和國(guó)外溝通,僅能確定絲杠為淬硬的合金鋼,定位接頭為低碳鋼,因而絲杠與定位接頭的焊接屬于異種鋼焊接。若焊接工藝不當(dāng),極易在焊縫和絲杠熱影響區(qū)位置生成脆硬的馬氏體組織或者冷裂紋,另外焊接變形會(huì)影響絲杠的正常運(yùn)行以及影響高壓密封效果,這些都是導(dǎo)致維修失敗的隱患。

綜合分析3種方案的優(yōu)缺點(diǎn),考慮到時(shí)間和成本問(wèn)題,最后選擇焊接修復(fù)方法。焊接修復(fù)的難點(diǎn)主要在于絲杠材料的焊接性差且對(duì)焊接變形敏感。為了防止絲杠材料焊接時(shí)出現(xiàn)淬硬組織或者冷裂紋,正常情況下應(yīng)該采取一定的預(yù)熱、后熱、緩冷措施[15]。考慮到絲杠下端與滾珠軸承連接(拆卸影響二次裝配精度),無(wú)法進(jìn)行整體熱處理,而局部加熱可能引起較大的焊接殘余變形,導(dǎo)致修復(fù)后絲杠無(wú)法正常運(yùn)轉(zhuǎn),作者最后決定不預(yù)熱直接焊接。為了控制焊接應(yīng)力和變形,決定采用非熔化極惰性氣體鎢極保護(hù)焊(TIG)方法[16],采用小電流施焊,焊接過(guò)程中采取分段、對(duì)稱的原則[17];采用606鎳合金焊絲,高的鎳含量有利于減小絲杠一側(cè)凝固過(guò)渡層的脆性層厚度,同時(shí)提高焊縫塑性,使焊接應(yīng)力優(yōu)先釋放于軟的焊縫上,防止絲杠熱影響區(qū)出現(xiàn)裂紋。

3.2 試驗(yàn)機(jī)維修效果

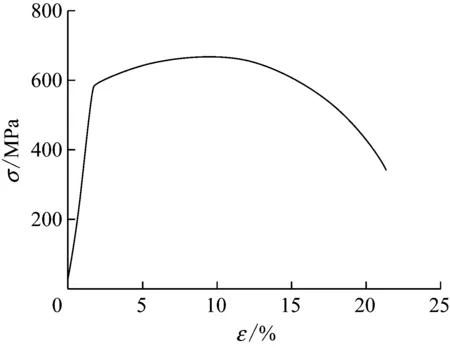

按照制定的焊接方法和工藝,對(duì)絲杠和定位接頭之間進(jìn)行了焊接修復(fù),接頭未出現(xiàn)裂紋缺陷。將焊好的絲杠與定位接頭重新安裝到試驗(yàn)機(jī)上,采用SSRT實(shí)驗(yàn)對(duì)拉伸試驗(yàn)機(jī)進(jìn)行應(yīng)力-應(yīng)變曲線測(cè)試。實(shí)驗(yàn)材料為X80管線鋼,應(yīng)變速率選為1×10-6s-1,圖7為10 MPa高壓環(huán)境下獲得的應(yīng)力-應(yīng)變曲線。測(cè)試過(guò)程中,拉伸試驗(yàn)機(jī)工作狀態(tài)良好,高壓釜的密封性也并未受加載系統(tǒng)二次裝配精度的影響,絲杠運(yùn)行連續(xù)無(wú)卡磨現(xiàn)象,載荷、位移數(shù)據(jù)無(wú)波動(dòng),且未出現(xiàn)加載系統(tǒng)偏轉(zhuǎn)的問(wèn)題。

圖7X80鋼的應(yīng)力-應(yīng)變曲線

4 結(jié) 語(yǔ)

SSRT實(shí)驗(yàn)效率高,可以在短時(shí)間內(nèi)得到延遲斷裂的結(jié)果,實(shí)驗(yàn)包括應(yīng)力腐蝕斷裂的全過(guò)程,相比恒載荷和恒位移方法更適合應(yīng)力腐蝕實(shí)驗(yàn)教學(xué)。由于應(yīng)力腐蝕敏感性的評(píng)定指標(biāo)均以試樣的拉伸載荷和變形信息為基礎(chǔ),因而實(shí)驗(yàn)對(duì)這兩個(gè)參數(shù)測(cè)量結(jié)果的準(zhǔn)確性和穩(wěn)定性提出了嚴(yán)格的要求。針對(duì)教學(xué)過(guò)程中遇到的加載系統(tǒng)偏轉(zhuǎn)問(wèn)題,采用排除法確定故障的根源在于試驗(yàn)機(jī)頂端的絲杠與定位接頭之間發(fā)生脫焊。采用TIG焊方法對(duì)脫焊部位進(jìn)行補(bǔ)焊,為減小接頭部位的殘余應(yīng)力和變形,采用606鎳合金焊絲進(jìn)行小電流施焊,并遵循分段、對(duì)稱的原則。后續(xù)測(cè)試確定試驗(yàn)機(jī)工作狀態(tài)良好,保證了教學(xué)實(shí)驗(yàn)的順利進(jìn)行。

參考文獻(xiàn)(References):

[1]Koch Gerhardus, Varney Jeff, Thompson Neil,etal. Houston, Texas[M]. USA: NACE International, 2016.

[2]史波濤. 防腐蝕亟需一部“根本大法”——訪北京科技大學(xué)新材料技術(shù)研究院副院長(zhǎng)李曉剛 [J]. 現(xiàn)代職業(yè)安全, 2015(3): 10-12.

[3]潘太軍, 賀云翔, 汪濤, 等. 建立開放式專業(yè)實(shí)驗(yàn)室培養(yǎng)學(xué)生創(chuàng)新實(shí)踐能力 [J]. 實(shí)驗(yàn)室研究與探索, 2015, 34(5): 238-241.

[4]梁麗. 構(gòu)建分層次實(shí)驗(yàn)教學(xué)體系培養(yǎng)創(chuàng)新型人才 [J]. 實(shí)驗(yàn)室研究與探索, 2014, 33(1): 217-219, 242.

[5]馮其紅, 胡偉, 王增寶. 改革實(shí)驗(yàn)教學(xué)模式培養(yǎng)大學(xué)生的工程實(shí)踐能力 [J]. 實(shí)驗(yàn)室研究與探索, 2013, 33(2): 130-132.

[6]羅雁云, 林龍鋒. 專業(yè)實(shí)驗(yàn)教學(xué)創(chuàng)新與學(xué)科建設(shè)相結(jié)合 [J]. 實(shí)驗(yàn)室研究與探索, 2015, 34(11): 179-181, 185.

[7]褚武揚(yáng), 喬利杰, 陳志奇, 等. 斷裂與環(huán)境斷裂 [M]. 北京: 科學(xué)出版社, 2000: 160-161.

[8]武光宗. 高強(qiáng)度傳動(dòng)軸用鋼的氫脆敏感性 [D]. 昆明: 昆明理工大學(xué), 2011.

[9]郟義征, 王儉秋, 韓恩厚, 等. X100管線鋼在恒載荷作用下的應(yīng)力腐蝕開裂 [J]. 中國(guó)腐蝕與防護(hù)學(xué)報(bào), 2011, 31(3): 184-189.

[10]董月香. 幾種應(yīng)力腐蝕試驗(yàn)方法的比較 [J]. 大型鑄鍛件, 2010(5): 45-47.

[11]劉猛. 熱浸鍍鋼在海水中的氫滲透行為和脆性研究 [D]. 青島: 中國(guó)科學(xué)院海洋研究所, 2008.

[12]胡建朋, 劉智勇, 胡山山, 等. 304 不銹鋼在模擬深海和淺海環(huán)境中的應(yīng)力腐蝕行為 [J]. 表面技術(shù), 2015, 44(3): 9-14.

[13]劉濤, 翟琳, 閆茂成, 等. 埋地管線的近中性應(yīng)力腐蝕 [J]. 全面腐蝕控制, 2013(7): 33-36, 48.

[14]Takasawa Koichi, Ikeda Ryo, Ishikawa Noboru,etal. Effects of grain size and dislocation density on the susceptibility to high-pressure hydrogen environment embrittlement of high-strength low-alloy steels [J]. International Journal of Hydrogen Energy, 2012, 37(3): 2669-2675.

[15]賀江萍, 徐磊. GCr15與35鋼滾軸的焊接工藝 [J]. 焊接與切割, 2013(6): 66-67.

[16]黃石生. 焊接科學(xué)基礎(chǔ)——焊接方法與過(guò)程控制基礎(chǔ) [M]. 北京: 機(jī)械工業(yè)出版社, 2014.

[17]孫明慧, 梁文武, 孫立平. 石化爐管的焊接 [J]. 金屬鑄鍛焊技術(shù), 2011, 40(3): 163-164, 167.