某海上風電基礎靠船件結構設計及數值分析

何江飛,柳振海,湯旅軍,余璐慶,黃建武

(中國能源建設集團浙江省電力設計院有限公司,浙江 杭州 310012)

隨著國家對能源、電力的需求增加,對海上風電的開發速度在不斷加快,近年來在我國海域新建的海上風電項目與日俱增,而作為海上風電的重要基礎形式的導管架結構,在復雜的海洋環境中(特別是在深水海域)應用非常廣泛。當海況比較惡劣時,船舶過往或停靠時容易和導管架基礎發生碰撞,為防止這種情況的出現,通常在靠船側安裝靠船件以起到保護導管架的作用。

海上風電場風機基礎的靠泊防撞系統,主要目標是針對運維船只及可能出現的小型漁船的正常停靠,并校核小型船只的非正常停靠,例如意外碰撞等工況。在本工程的初步設計階段,本文的計算考慮了正常停靠泊及意外碰撞兩種工況下,靠船構件局部強度和剛度是否滿足設計要求,通過實際工程算例,為海上風電導管架基礎靠船件的設計和計算提供了一定的參考資料。

1 靠船構件方案設計

1.1 項目背景

福建平潭某300 MW海上風電場項目位于福建平潭某島東北側,根據波浪水文專題報告,按照國家85高程基準,平均水位面為+0.33 m,設計高潮位為+3.30 m,設計低潮位為-2.94 m,極端高潮位為+4.61 m(50 a一遇),極端低潮位為-4.08 m(50 a一遇)。項目區域范圍內的最大水深約為30.0 m。

1.2 靠船構件的結構型式

現根據行業規范及相關數據,船舶作業最大允許有效波高為2 m,歐洲主流的海上風電運維船吃水在1.6 m左右,則有:

靠船構件上標高:最高天文潮(▽+4.61 m) +2.0 m波高+安裝誤差+0.8 m(干舷)

靠船構件下標高:最低天文潮(▽-4.08 m)-2.0 m波高-安裝誤差-船的吃水深度(1.6 m)

靠船件立柱底部為▽-7.7 m,頂部為▽+7.5 m。

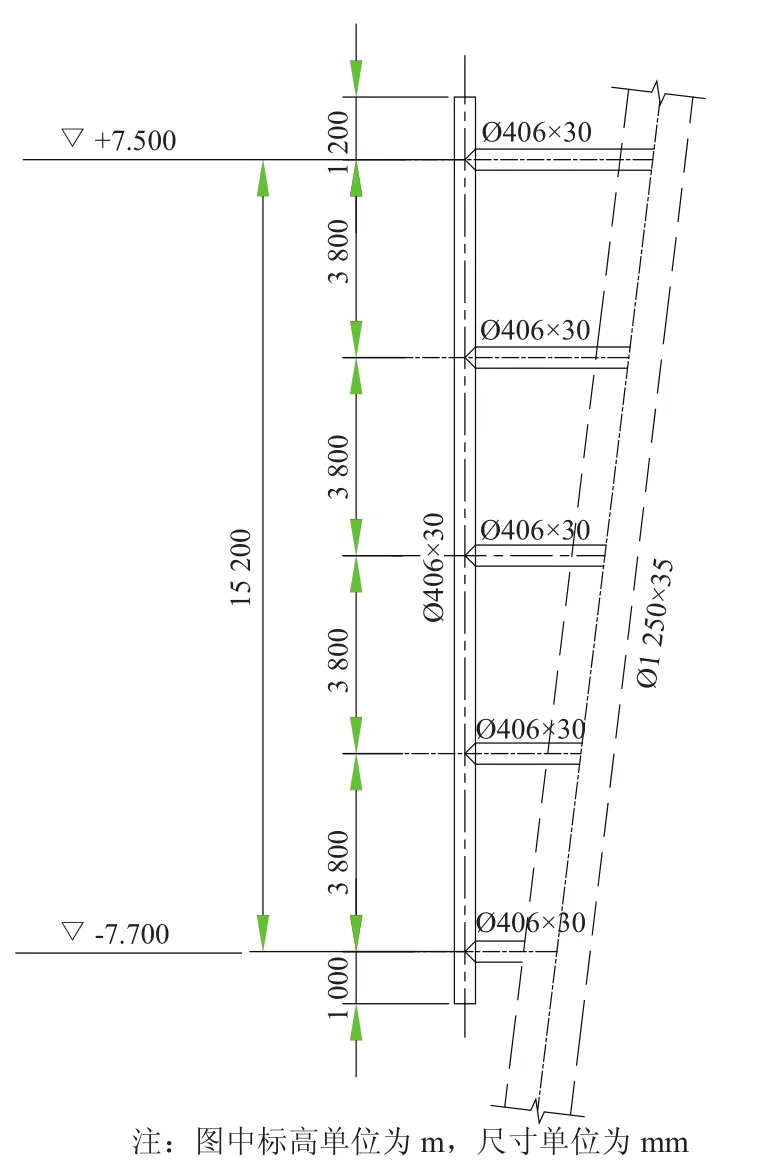

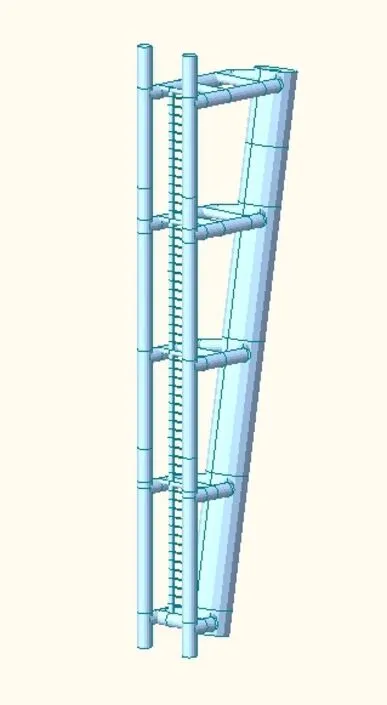

經過上述計算,初步擬定靠船構件底標高為-7.70 m,頂標高為+7.50 m。兩根靠船立柱的間距為1.80 m,直徑為406 mm,壁厚為30 mm。靠船件爬梯踏步的長度為500 mm,且采用25 mm的方形鋼管。踏步間距取為250 mm,即4個步階為1 m。爬梯的立柱直徑為114 mm,壁厚為10 mm。導管架靠船構件方案立面見圖1,靠船件的三維模型見圖2。

2 靠船件船舶撞擊力的計算

2.1 參數選取

由于船舶尺寸及船型未定,本工程防撞系統設計為安全考慮,根據DNV-OS-J101-2014中4.4.3節規定,正常碰撞工況下,按200 t級船舶以0.5 m/s速度撞擊靠船件;意外碰撞工況下,按200 t級船舶以2.0 m/s速度撞擊靠船件。為保證風機基礎結構運行需要,基礎設計時考慮直接由靠船件立柱結構承受靠船的撞擊荷載。

圖1 導管架靠船件方案設計圖

圖2 導管架靠船構件三維模型圖

2.2 計算依據

2.2.1 船舶撞擊時的能量

船舶靠泊能量、碰撞力與船舶停靠速度及船舶滿載排水量有關,本文計算時,假定船舶撞擊時的能量全部被靠船柱所吸收,忽略船舶橡膠護舷的變形等其他部分的能量消耗,主要原因是本工程導管架靠船件上并未安裝橡膠護舷裝置。根據API RP 2A WSD-2014 B 17.9章節內容,船舶撞擊時的總能量(E):

式中:E為船舶碰撞時的能量,(kJ);a為附加質量系數,舷側碰撞時a=1.4,首/尾碰撞時a=1.1;m為船舶質量,(t),按設計船型滿載排水量計算;ν為船舶碰撞時的速度,(m/s)。

2.2.2 靠船柱形成凹坑時吸收的能量

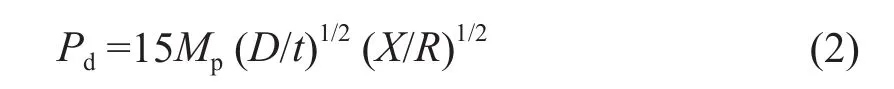

根據API RP 2A WSD-2014 B 17.9章節內容,船撞擊靠船柱導致鋼管表面出現凹坑,撞擊荷載與凹坑間的關系如下:

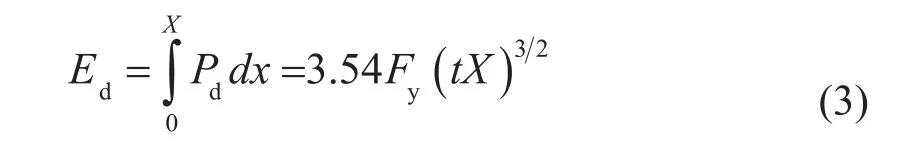

式中:Pd為碰撞荷載,(N);Mp為塑性受彎承載力,等于為屈服強度,(MPa);D為鋼管直徑,(m);R為鋼管半徑,(m);t為鋼管壁厚,(m);X為鋼管凹痕深度,(m)。靠船柱形成凹坑時吸收的能量(Ed)如下:

2.2.3 靠船柱整體變形所吸收的能量

在Midas-gen計算模型中給靠船柱施加由小到大一系列載荷,由此得到不同撞擊載荷下靠船柱撞擊點的最大位移,由此可近似擬合出撞擊載荷P與位移S的曲線,曲線下方對應的陰影部分的面積即為靠船柱整體變形所吸收的能量E0。

2.2.4 撞擊載荷的確定

計算假定,船舶撞擊時的能量全部被靠船柱所吸收,忽略其他部分的能量損失。由能量守恒定律,船舶撞擊時的動能,靠船柱的變形能以及局部凹陷吸收的能量三者之間需滿足以下關系:

只須通過試算,計算出一系列的碰撞載荷所對應的靠船柱的變形能以及局部凹陷吸收的能量,當其滿足上式時所對應的載荷即為碰撞所產生的撞擊力。

2.3 計算方法

2.3.1 船舶撞擊時的能量

根據3.2節所提到的計算方法,分別計算滿載排水量200 t船舶以不同速度側靠、頂靠靠船件時產生的能量,見表1。

表1 不同撞擊方式下船舶的動能計算

由上表可知,取靠泊方式為側靠,正常靠泊時,速度為0.5 m/s,靠泊時的總動能為35 kJ;意外撞擊時,速度為2 m/s時,靠泊時的總動能為560 kJ。

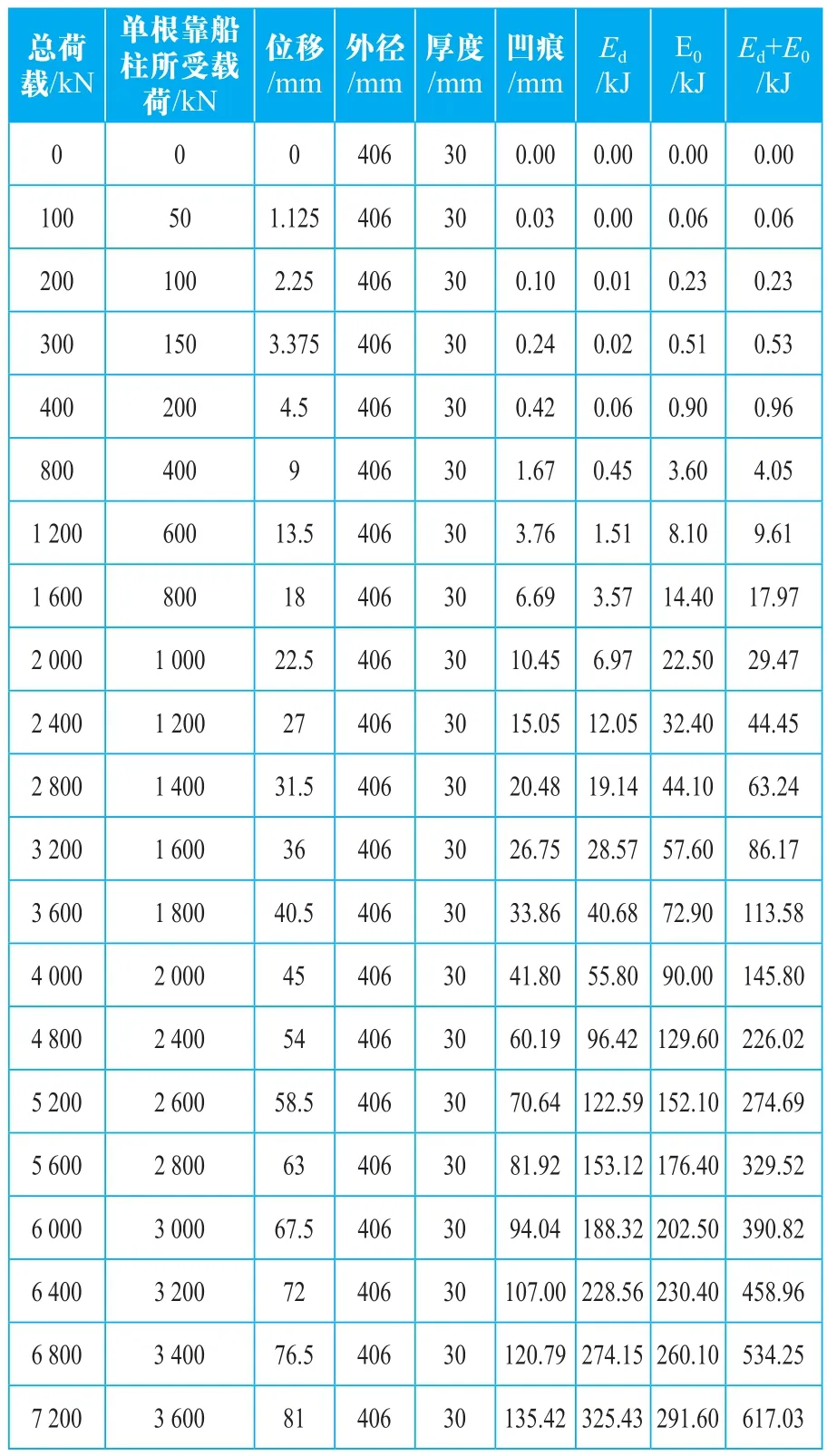

2.3.2 靠船柱變形及凹坑吸收的能量

側靠方式下,計算時對設定的碰撞載荷F0撞擊靠船件時,均勻分布于兩根靠船柱上,每個靠船柱上載荷F=F0/2。由于是對稱結構,每個靠船柱變形基本相同,總的能量為單個靠船柱變形的2倍。由于實際中需考慮不同水位條件下船舶撞擊點位置的變化,本文為了簡化計算,現針對極端低潮位、設計低潮位、平均水位面、設計高潮位及極端高潮位這5種特征水位面進行初步校核。

當水位處于極端低潮位時:

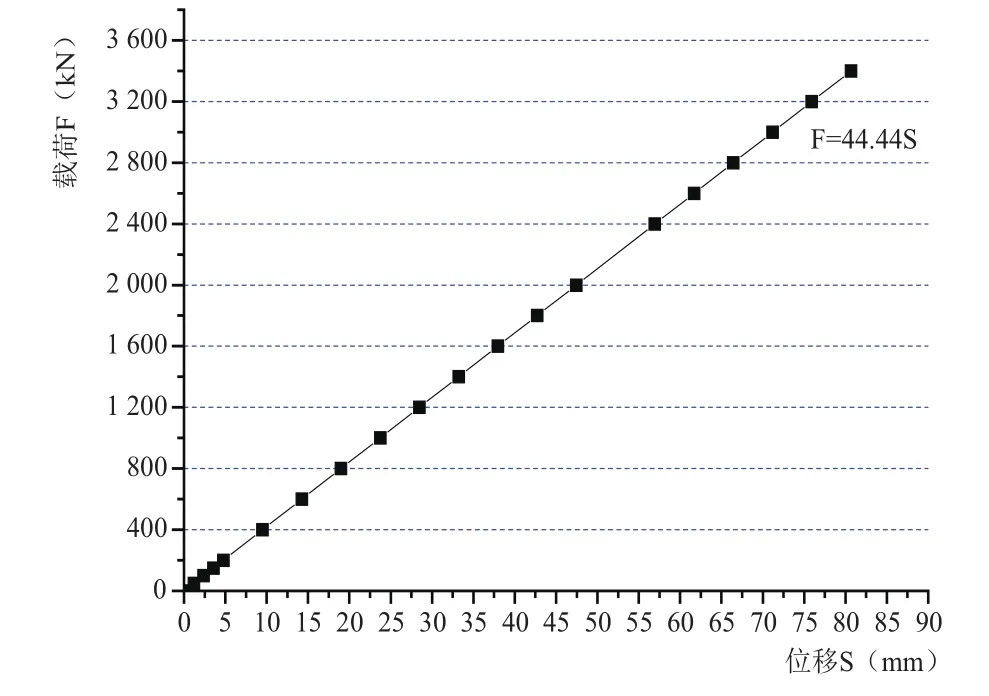

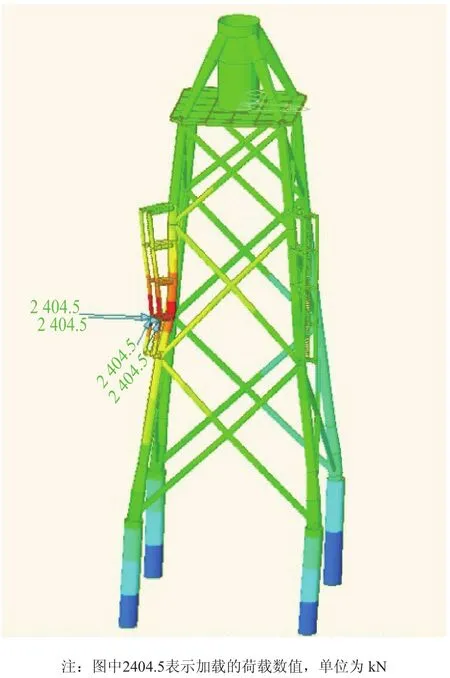

采用Midas-gen建立導管架整體梁單元模型,分別施加不同的集中力,經過曲線擬合,極端低潮位時單個靠船柱上所受載荷F與其位移S之間的關系為:F=44.44S,見圖3、圖4。

圖3 極端低潮位靠泊時靠船件荷載位移曲線

圖4 極端低潮位靠泊時靠船件位移等值線圖

對設定的不同碰撞載荷F0撞擊靠船件,極端低潮位時靠船柱及凹坑吸收的總能量見表2,其中凹痕和Ed的數值可依據公式(2)和(3)計算得到。由表2可知,極端低潮位時正常靠泊的船舶的總動能為35 kJ,用線性插值的方法可求得,其對應的撞擊力為2147 kN,意外撞擊的船舶的總動能為560 kJ,其對應的撞擊力為6924 kN。

表2 極端低潮位時不同撞擊載荷對應的變形能

同理,在設計低潮位、平均水位面、設計高潮位和極端高潮位情況下,船舶對導管架靠船件產生的撞擊力采用相同的方法計算,此處不再贅述。

2.4 計算結論

現取極端低潮位、設計低潮位、平均水位面、設計高潮位、極端高潮位為特征水位,并分別計算正常工況及意外碰撞工況下靠船件的受力情況,將船舶在不同潮位情況下側靠撞擊靠船件時的受力情況列入表3中。

根據表3不同潮位下船舶對靠船件的撞擊力的計算結果可知,船舶在設計高潮位時,以側靠方式撞擊時,對導管架的靠船件產生的撞擊力最大。正常靠泊時撞擊力為2223 kN,意外撞擊時撞擊力為7061 kN。

表3 不同潮位下船舶對靠船件的撞擊力

3 靠船件強度和剛度校核

3.1 計算參數

船舶碰撞區域與船舶尺寸、船舶吃水、水位變動及作業允許最大浪高有關,根據德國勞氏船級社GL-2012規范4.4.2.7規定,進行局部強度計算時,本文假設立柱垂直高度1 m范圍內為碰撞區域。載荷施加在各特征水位處,1000 mm×200 mm的區域內。固定約束導管架腿柱上、下表面。靠船件采用DH36鋼材,密度為7850 kg/m3,彈性模量為2.06×106MPa,泊松比為 0.3,抗拉和抗壓屈服強度為355 MPa,極限抗拉強度為460 MPa。

3.2 正常靠泊工況

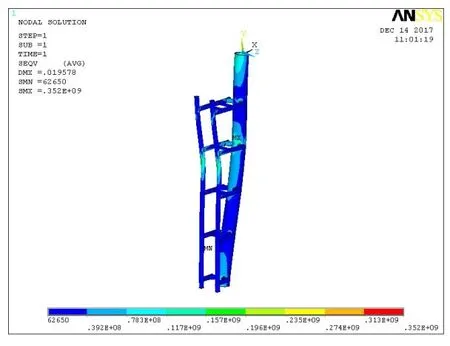

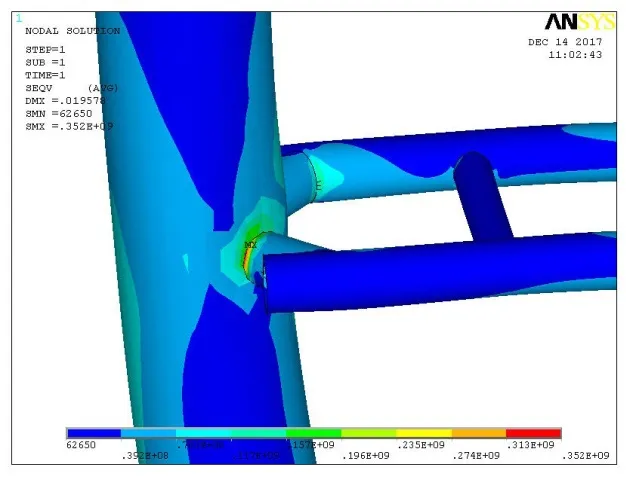

根據表3的計算數據,可知設計高潮位時,正常靠泊時撞擊載荷為2223 kN,每個靠船柱載荷為1112 kN。經過初步計算對比發現,0.5 m/s速度碰撞的情況下且處于設計高潮位時靠船柱應力最大,ANSYS有限元三維模型計算結果見圖5~圖7。正常工況下處于設計高潮位時,船只以0.5 m/s速度靠泊時,靠船件的最大位移約為1.95 cm,滿足規范要求。靠船件上最大等效應力值約為178.1 MPa,小于DH36鋼材的屈服強度355 MPa,滿足設計要求。正常靠泊時靠船件與主腿相交處,由于應力集中效應的影響,靠船柱處局部最大應力為352 MPa,其他區域均滿足要求。

圖6 正常靠泊時靠船件的應力等值線圖

圖7 正常靠泊時靠船件與主腿相交處應力等值線圖

3.3 意外撞擊工況

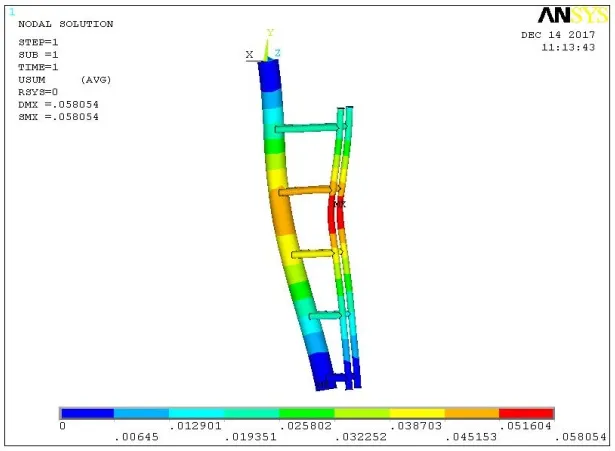

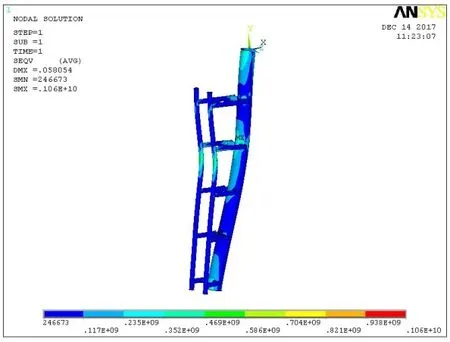

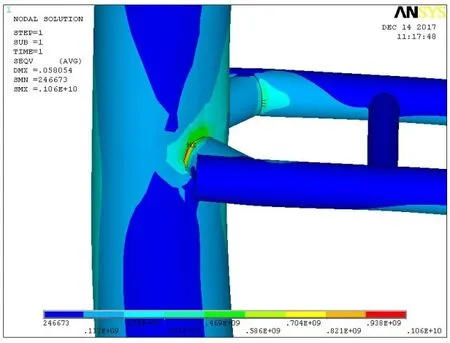

根據表3的工況組合,經過初步計算對比發現,船只2 m/s速度意外碰撞的情況下且處于設計高潮位時靠船柱應力最大,ANSYS有限元三維模型計算結果見圖8~圖10,意外工況下處于高潮位時,船只以2.0 m/s速度撞擊時,靠船件的最大位移約為5.8 cm,不滿足設計要求。靠船件上最大等效應力值約為565 MPa,大于DH36鋼材的屈服強度355 MPa,不滿足設計要求。意外撞擊時靠船件與主腿相交處,由于應力集中效應的影響,靠船柱處局部最大應力為1060 MPa,則在意外工況下,靠船件強度和剛度不能滿足要求,會發生破壞。

圖8 意外撞擊時靠船件的位移等值線圖

圖9 意外撞擊時靠船件應力等值線圖

圖10 意外撞擊時靠船件與主腿相交處應力等值線圖

4 結語

4.1 結論

本文計算前提為:船舶靠泊或撞擊時其動能全部被靠船件所吸收,忽略船舶橡膠護舷的變形等其他部分的能量消耗。靠船件模型在設計低潮位及設計高潮位區域剛度相對較小,可以允許有較大變形,吸能較好,對于正常工況(0.5 m/s)下,200t的船舶正常靠泊時,靠船柱強度和剛度滿足規范要求;但當速度為2 m/s時意外撞擊時,靠船件的強度和剛度不滿足規范要求。

4.2 展望

船舶撞擊靠船柱的沖擊力很大,為了進一步確保船舶的安全停靠,建議增加緩沖橡膠,減小沖擊力,延長使用壽命,同時進一步考慮防撞系統的可更替性。本文僅校核靠船件強度,未考慮樁腿及其它部件的承載力情況。本計算僅考慮船舶撞擊靠船件的受力情況,未考慮船舶意外撞擊導管架樁腿或斜撐等工況,在后續工作中可做進一步的探討。

參考文獻:

[1] 王召壘,等.海上風力發電技術的發展及現狀趨勢研究[J].城市建設理論研究,2013,(35).

[2] 秦立成.海洋導管架平臺碰撞動力分析[J].中國海上油氣,2008,20(6).

[3] 李友成,等.靠船件安裝方法的設計和計算[J].中國造船,2012,(53).

[4] DNV-OS-J101-2014,Design of offshore wind turbine structures[S].

[5] API RP 2A-WSD-2014,Planning, designing, and constructing fixed offshore platfor ms - working stress design[S].

[6] GB 712-2011,船舶及海洋工程用結構鋼[S].

[7] 尚曉江,邱峰,趙海峰.ANSYS結構有限元高級分析方法與范例應用[M].北京:中國水利水電出版社,2008.

[8] GB 50017-2003,鋼結構設計規范[S].