利用包絡監測軋機減速機軸承故障的分析方法

賀天成,寧中赫,楊冬冬

引言

在鋼鐵企業中,有許多高速旋轉機械,運行過程中會遇到振動問題。振動過大會對設備造成損害,甚至發生重大人身安全事故,因此必須嚴密監測。過去一般采用點檢儀人工點檢,人工判斷。包鋼長材廠采用上海士翌測試研發生產的無線智能傳感單元與智能點檢儀配合進行軋機減速機日常點檢。無線傳感單元的包絡測量功能尤其適用于減速機的軸承和齒輪故障早期監測。

1 包絡解調原理及過程

齒輪、滾動軸承故障在設備轉動過程中,會產生周期性的脈沖信號,在頻譜上主要以某部件固有頻率調制波,齒輪故障信號或軸承故障信號被調制在部件固有頻率上。因此需要將被調制的故障信號解調出來,可采用包絡解調技術。

無線傳感單元內置包絡解調電路,提取被調制的故障信號,計算其包絡值大小和頻譜分布,即可分析軸承或齒輪的故障嚴重程度及其故障部位。無線傳感單元內置包絡解調電路,包絡解調過程如圖1所示。

2 機組參數

包鋼長材廠棒材粗軋區6 V軋機電機功率:500 kW,轉速:737 r/min(聯調軋制);軋機減速箱為四級減速箱,聯軸器為齒式聯軸器。軸承型號為97526E。工況:軋制φ28螺紋鋼。

1軸軸承型號為97526E,故障特征頻率為:內圈特征頻率 (BPFI):140.3 Hz;外圈特征頻率 (BPFO):93.35 Hz;滾珠特征頻率(BSF):42.01 Hz;保持架特征頻率(FIF):4.91 Hz。

3 測點分布

軋機減速機測點分布如圖2所示。

圖2 軋機減速機測點分布圖

4 監測數據及其變化

一軸輸入端軸承振動值和包絡值變化趨勢如表1和圖3、圖4所示。

表1 各個測點振動

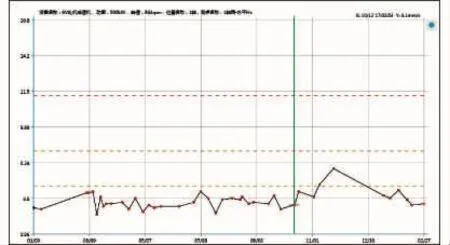

圖3 水平振動速度趨勢圖

圖4 水平振動包絡值趨勢圖

從振值表和趨勢圖中可以看出:

(1)減速機一軸三個方向振動速度值變化不大,且未達到報警值。

(2)包絡值與9月28日相比,在10月12日突然增高,達到31.6 m/s2,是上一次測量的值6倍。

通過以上比較分析,初步判斷包絡值的突然變大的主要是由于軸承或齒輪等部件的缺陷引起。

5 故障分析

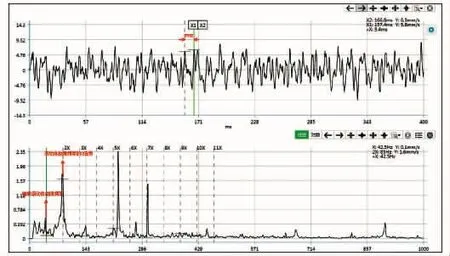

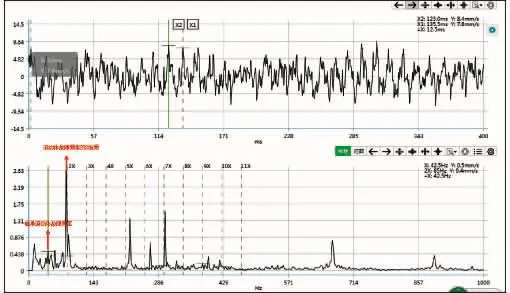

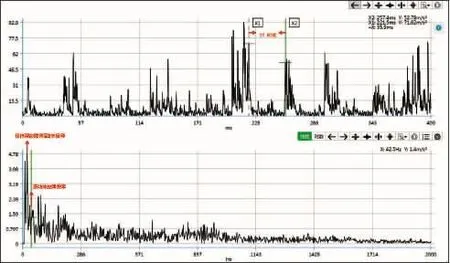

分析8月25日、10月12日軋制φ28螺紋時,一軸主動端軸承3H測點的振動波形和頻譜圖如圖5、圖6、,包絡圖譜分別如圖7、圖8所示。

對以上圖譜進行分析得知:

(1)8月25日的3Hv頻譜圖上可以看到滾動體故障頻率42.5 Hz及2倍頻85 Hz處有振幅,2倍頻處幅值達到1.6 mm/s。但軸承滾動體故障頻率及其倍頻兩側未發現明顯的保持架頻率調制的邊帶。時域波形圖中出現間隔85 Hz的沖擊波形;

圖5 8月25日3Hv波形頻譜圖

圖6 10月12日3Hv波形和頻譜

圖7 8月25日3He包絡波形頻譜

圖8 10月12日3He包絡波形頻譜

(2)10月12日3Hv頻譜圖中軸承滾動體故障頻率及其2倍頻的幅值均增長。2X故障頻率處幅值已增長到2.6 mm/s。滾動體故障頻率及其2倍頻兩側未發現以保持架頻率調制的邊帶。時域波形圖中間隔85 Hz的沖擊更加明顯;

(3)8月25日3He包絡頻譜圖上未發現軸承滾動體故障頻率的沖擊。頻譜圖中主要是齒輪嚙合頻率及其倍頻的沖擊。

(4)10月12日3He包絡值突然大幅增大,達到31.6 m/s2。沖擊能量主要集中在0~52.5 Hz,在軸承滾動體故障頻率處出現1.46 m/s2能量,且在滾動體故障頻率兩側出現大量以保持架頻率調制的邊帶。保持架故障頻率的5倍頻22.5 Hz處能量尤為突出,達到4.86 m/s2。噪聲地平明顯增高。包絡波形圖中出現大量間隔大概在27.85 Hz的沖擊,沖擊能量大,持續時間長。

6 診斷結論

綜上分析,判斷減速機一軸主動端軸承存在嚴重的保持架故障和較嚴重的滾動體故障,須停機檢修。

7 檢修確認

10月15日檢修,檢修后發現軸承定位被冒松脫,軸承保持架磨損嚴重,滾動體磨損較為嚴重,軸承鏜孔內出現大量鋼渣。如圖9、圖10所示。

圖9 保持架滾珠磨損,鏜孔內大量鋼渣

8 診斷總結

(1)振動速度值監測同時監測包絡值的變化,軸承出現故障時,包絡值更早發生變化,對軸承故障更為敏感。

(2)保持架還沒有碎,只是磨損嚴重。包絡值的敏感對監測保持架磨損故障有重要意義,若沒有包絡值的監測我們可能只會跟蹤滾動體故障而忽略掉保持架磨損故障。

圖10 軸承定位被冒松脫

(3)軸承定位被冒松脫加快了軸承的劣化速度。這也可以解釋為什么包絡值會在不到兩個星期內突然大幅增長。