以107膠為基礎制備烷氧基封端聚二甲基硅氧烷的研究

張銀華,曾 戎,徐 珊

(1.廣州回天新材料有限公司,廣東 廣州 510800;2.暨南大學材料科學與工程系,廣東 廣州 510632)

單組分脫醇型室溫硫化(RTV)硅橡膠依靠空氣中的濕氣固化,無難聞氣味,無腐蝕性,粘接性能優良,在復雜苛刻的環境中能保持良好的物理性能及電性能,是一種綜合性能優異的單組分濕氣固化硅橡膠。

關于單組分縮合型硅橡膠的固化機理,目前尚未有定論。一種普遍的觀點是認為活性較高的交聯劑,如丙酮型、醋酸型和酮肟型交聯劑會在密閉條件下先與107膠的Si-OH發生縮合反應,使Si-OH全部轉化為帶有2個及以上可水解的活性基團,接觸空氣后再進一步水解交聯成網狀結構[1]。而醇型交聯劑水解活性非常低,甲基三甲氧基硅烷等醇型交聯劑與107膠混合后發生縮合反應的速度非常慢,主要還是在接觸濕氣后交聯劑先水解生成不穩定的硅醇類中間體,然后再與107膠發生縮合脫水反應,進一步交聯固化成彈性體。

在實際應用中,采用107膠為基礎聚合物制備單組分脫醇型RTV硅橡膠,在制備過程中催化劑會先與107膠的硅羥基發生反應,出現體系黏度急劇上升甚至凝膠的現象,通常稱之為“黏度高峰”,需高速剪切并放置一段時間才能使黏度降下來。同時,在存放過程中,硅羥基與硅烷發生反應會有微量的醇釋放出來,在催化劑的作用下會與107膠發生反應生成反應活性很低的單烷氧基封端聚合物[2],不能進一步交聯固化,影響產品的貯存穩定性,一般存放時間超過3個月后,產品的硫化速度就會出現明顯的下降,硫化后的拉伸強度、硬度等也會出現明顯的衰減。

107膠為基礎聚合物的單組分脫醇型硅橡膠在固化時,107膠2端的硅羥基先與交聯劑甲基三甲氧基硅烷的水解物發生反應,轉化為硅甲氧基封端聚合物,然后再進一步交聯成為彈性體。而硅羥基的存在是導致黏度高峰及產生醇類物質的主要原因,因此從理論上來講,將硅羥基全部轉化為硅烷氧基,將從根本上消除黏度高峰,提高貯存穩定性,同時并不影響其交聯固化。烷氧基封端PDMS可以配合有機錫或有機鈦催化劑使用,配方設計的自由度較高,生產工藝簡單,制備的RTV-1硅橡膠固化速度快,貯存穩定性好,對各種基材有很好的粘接性,綜合性能優異。

然而,烷氧基封端PDMS并不是工業化生產的產品,很難直接獲得類似的原料。目前,制備烷氧基封端PDMS的方法主要有環體聚合法、硅氫加成法和107膠縮合法。環體聚合法是從八甲基環四硅氧烷(D4)及D3~D6的混合環體(DMC)出發,采用低分子的烷氧基封端PDMS為封端劑,硅醇鉀鹽為催化劑[3]制備烷氧基封端PDMS。硅氫加成法可用乙烯基封端PDMS與三烷氧基硅烷加成反應[4,5],也可用氫硅氧基封端PDMS與乙烯基硅烷加成反應[6,7],2種反應路線均采用鉑絡合物作催化劑。上述2種方式成本較高,不利于大規模工業化生產,僅適用于制備一些特殊的RTV-1硅橡膠,如耐油及耐防凍液[8]、高強度的單組分透明RTV硅膠[9]等。

107膠縮合法主要從工業化生產的107膠出發,以甲氧基硅烷為封端劑,各種路易斯酸或路易斯堿為催化劑,在高溫下通過縮合反應來制備烷氧基封端PDMS。該工藝所采用的原材料107膠為工業化產品,簡單易得,成本低廉,重點在催化劑的選擇。相關文獻中提到的催化劑有硅醇鉀[10]、 硅醇鋰[11]等強堿性催化劑,也有磷酸酯[12,13]、 鈦酸酯[14]、丁酮肟[15]、 硅藻土[16]等中性或酸性催化劑。但上述催化劑都存在可能導致聚合物裂解及單甲氧基封端的問題,影響最終產品的貯存穩定性和固化問題。本文采用一種新型的仲胺鹽作為107膠縮合法制備烷氧基封端PDMS的催化劑,封端效率高、工藝簡單,獲得的烷氧基封端聚合物貯存穩定性好、成本低廉。

1 實驗部分

1.1 實驗試劑

107膠,黏度20 000 mPa·s,日本信越化學工業株式會社;二甲基硅油,黏度100 mPa·s,日本信越化學工業株式會社;四甲氧基硅烷(TMOS)、甲基三甲氧基硅烷(MTMS),湖北新藍天新材料股份有限公司;乙烯基三甲氧基硅烷(VTMO),荊州市江漢精細化工有限公司;仲胺鹽催化劑,自制;丁酮肟,廣州化學試劑廠;鈦酸四異丙酯,阿拉丁試劑;硬脂酸處理納米碳酸鈣(322),Solvay公司;雙(乙酰乙酸乙酯)鈦酸二異丙酯(726),Dorf Ketal公司。

1.2 實驗儀器

強力電動攪拌機,上海標本模具廠;HBDV-Ⅱ型數字黏度計,美國博力飛公司;AVANCE III HD系列核磁共振(NMR)波譜儀,德國布魯克公司;DLH-5型動力混合機,佛山市金銀河智能裝備股份有限公司;LXA型邵氏硬度計,廣州果歐電子科技有限公司;AG-IC20KN 型電子萬能試驗機,島津儀器(蘇州)有限公司。

1.3 烷氧基封端聚二甲基硅氧烷的制備

取1 500 g黏度為20 000 mPa·s的107膠加入到2 000 mL的三口燒瓶中,攪拌,油浴加熱至80 ℃,通入氮氣保護,加入封端劑和催化劑,80 ℃下攪拌反應2 h。停止攪拌,關閉氮氣,打開真空,逐步升溫至120 ℃并保溫2 h脫除低沸物,脫低沸過程中注意控制真空閥門防止沖料。脫低沸結束將反應物裝入密閉容器中放置待用。3種封端聚合物制備的配方如表1所示。

1.4 RTV-1硅酮膠的制備

取1 000 g基礎聚合物,100 g 100 mPa·s的二甲基硅油,800 g硬脂酸處理的納米碳酸鈣,加入5 L的動力混合機中,混合均勻后升溫至130 ℃,打開真空并保持在130~140 ℃攪拌脫水2 h。攪拌結束,取樣用卡爾費休水分測試儀,測試水分含量低于1 000×10-6,再冷卻至室溫后加入50 g二甲基二氯硅烷處理的疏水型氣相法二氧化硅,真空條件下攪拌30 min,繼續加入40 g甲基三甲氧基硅烷、20 g乙烯基三甲氧基硅烷、30 g雙(乙酰乙酸乙酯)鈦酸二異丙酯,真空條件下攪拌30 min。攪拌結束后迅速將膠水壓入HDPE材質的有機硅密封膠包裝管內放置待用。分別采用107膠、TMOS封端PDMS和VTMO封端PDMS 3種基礎聚合物制備3種單組分脫醇型RTV硅橡膠。觀察實驗過程,記錄加入交聯劑和催化劑后的試驗現象。

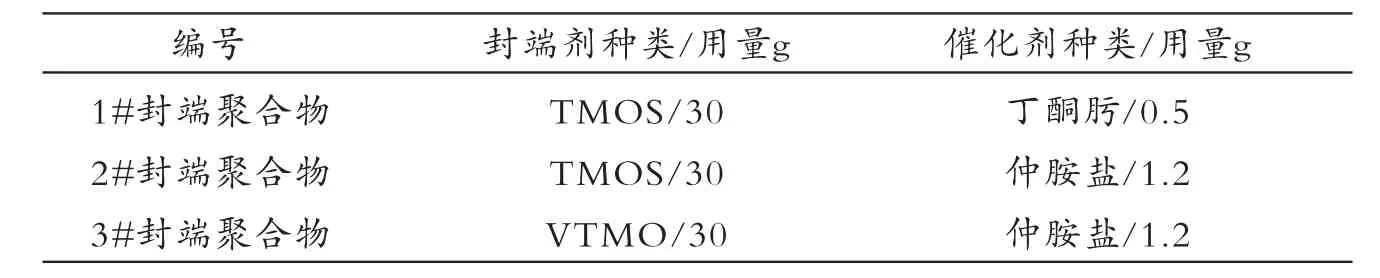

表1 不同烷氧基封端PDMS的配方表Tab.1 Formulations of PDMS capped with different alkoxy groups

1.5 性能測試

(1)鈦酸酯測試法:取20 g PDMS聚合物,加入0.5 g鈦酸四異丙酯,快速攪拌觀察是否有凝膠增稠現象。攪拌均勻后放置30 min,觀察表面是否有結皮現象。

(2)高溫貯存穩定性:取100 g封端PDMS聚合物,在25 ℃恒溫4 h以上測試初始黏度,然后將其加入到水熱合成反應釜的聚四氟乙烯容器中,密封狀態下放入100 ℃烘箱中老化72 h。老化結束后同樣在25 ℃恒溫4 h以上測試老化后的黏度。

(3)核磁共振硅譜(29Si-NMR)分析:采用核磁共振儀在常溫下對107膠和乙烯基二甲氧基封端PDMS進行29Si-NMR結構表征,以氘代氯仿為溶劑,四甲基硅烷為內標。

(4)表干時間:按照GB/T 13477.5—2002《建筑密封材料試驗方法第5部分:表干時間的測定》的要求,在恒溫恒濕(25℃,65%相對濕度)條件下,將25℃下恒溫24 h的單組分脫醇型硅橡膠通過膠槍擠出在白紙上,開始計時,每間隔一段時間用干凈光滑的手指輕觸膠水表面,直至手指上無粘附試樣為止,記錄此時的時間即為表干時間。每個試樣重復測試3次取平均值。

(5)擠出率:參照GB/T 13477.5—2002《建筑密封材料試驗方法 第4部分:原包裝單組分密封材料擠出性的測定》的要求,將25 ℃下恒溫24 h的單組分硅膠管膠嘴切開,擰上孔徑為(3±0.3)mm的標準擠出測試頭,裝入氣動膠槍,調整氣壓為0.5 MPa,先排凈上端空氣,然后利用分析天平和秒表,記錄測試30 s左右的擠出膠水質量,然后計算出擠出率(g/s)。每個包裝重復測試3次取平均值。

(6)觸變性:按照ASTM D2196—1999《旋轉黏度計(Brookfield型)測定非牛頓材料流變特性的測試方法》的要求,將單組分硅膠在25 ℃下恒溫24 h,然后將膠水擠出到合適的容器中,用數字黏度計分別測試2 r/min和20 r/min下的黏度,用2 r/min下的黏度值除以20 r/min下的黏度值,得到的比值即為觸變指數。由于單組分硅膠表干較快,每個樣品擠出后必須盡快測試,且只能測試一次。每個樣品重復測試3次取平均值

4.堅持群眾公認和民主集中的原則。勝利油田分公司純梁采油廠(以下簡稱采油廠)在干部選拔上要堅持走群眾路線,充分發揚民主,堅持群眾公認和“公開、平等、競爭、擇優”的原則,使選拔上來的干部能經得起改革風浪的考驗,能團結和帶領廣大職工努力開拓,不斷進取。同時,做到民主與集中的有機結合和統一,在民主推薦的基礎上,加強干部的考察工作,防止把工作能力不強、業務素質不高的同志提拔到領導崗位上,做到既充分發揚民主,又不簡單地憑票取人。

(7)硬度:按照GB/T 531.1—2008《硫化橡膠或熱塑性橡膠 壓入硬度試驗方法第1部分:邵氏硬度計法(邵爾硬度)》[17]的要求,將單組分硅膠制備成6 mm以上的表面光滑試片,并在室溫下固化7 d以上,然后采用邵氏A型硬度計測試不少于3個點的硬度值,取平均值。

(8)拉伸強度、斷裂伸長率:按照GB/T 528—2009《硫化橡膠和熱塑性橡膠拉伸性能的測定》[18]的要求,將單組分硅膠制備成(3±0.3)mm的試片,并室溫放置固化7 d后,裁切成啞鈴型試片,用電子萬能試驗機測試拉伸強度和斷裂伸長率。每個試樣測試3次,取平均值。

(9)貯存穩定性

70 ℃老化:將包裝好的單組分硅膠整體放入70 ℃烘箱老化168 h,對比測試老化前后的表干時間、擠出率、固化后的硬度、拉伸強度等技術指標,評價其貯存穩定性。

自然老化:按照GB/T 7123.2—2002《膠粘劑貯存期的測定》[19]的要求,將包裝好的單組分硅膠放在室溫環境中存放12個月,測試表干時間、擠出率、固化后的硬度、拉伸強度等技術指標,評價其貯存穩定性。

2 結果與討論

2.1 鈦酸酯測試

鈦酸四異丙酯為合成鈦酸酯螯合物催化劑的原料,帶有4個可水解基團,其與硅羥基反應的活性很高,因此可作為定性判斷107膠封端效果的檢驗試劑。

表2列出了107膠和1~3#封端聚合物進行鈦酸酯測試的結果。1#封端聚合物采用丁酮肟為催化劑,2#、3#封端聚合物均使用了仲胺鹽催化劑,采用2種催化劑封端后的產物經鈦酸酯測試均無凝膠現象,表明硅羥基基本反應完畢。同時所有混合物放置30 min后表面均有結皮現象出現,表明封端后的聚合物2端至少有2個甲氧基,在濕氣參與下可交聯固化,可以作為單組分脫醇型RTV硅橡膠的基礎聚合物使用。

表2 107膠及各封端聚合物的鈦酸酯測試結果Tab.2 Titanate test results of 107 silicone rubber and its capped products

2.2 黏度測試

對封端反應前后PDMS的黏度進行對比測試,測試結果如表3所示。2#、3#使用仲胺鹽催化劑的封端聚合物黏度較107膠黏度都有所下降,這主要是因為羥基轉化為甲氧基之后,硅羥基的氫鍵作用減弱,黏度明顯下降[20]。 Hsien Kun Chu等[21]采 用 硅 醇 鋰 作 為 催化劑,封端后的產物黏度下降了10%,與本實驗的結果基本一致。

使用丁酮肟作為催化劑,封端后的產物黏度反而上升了29.79%,這主要是因為輕微的交聯反應使聚合物分子質量變大,黏度上升。丁酮肟作為封端催化劑,先與四甲氧基硅烷進行酯交換反應,生成單丁酮肟基三甲氧基硅烷,由于丁酮肟基硅烷具有較高的催化活性,在沒有催化劑存在的情況可與107膠進行縮合反應,生成三甲氧基封端PDMS。由于四甲氧基硅烷大大過量,酯交換反應的主要產物為單丁酮肟基三甲氧基硅烷,但同時也存在極少量的副反應,生成二丁酮肟基或者三丁酮肟基硅烷,從而使107膠出現輕微的交聯,分子質量增加,黏度升高。

2.3 29Si-NMR分析

圖 1為 107膠 的29Si-NMR譜 圖 , 圖 2為VTMO封端PDMS的29Si-NMR譜圖。圖1中化學位移δ為-22.334~-21.587處和圖2中化學位移δ為-21.993~-19.201處的特征峰均為(CH3)2SiO中的硅原子產生。圖1中化學位移δ在-10.483處的特征峰為Si-OH中硅原子產生,而圖2中Si-OH的硅原子特征峰不明顯,表明VTMO封端PDMS中Si-OH基本反應完全。

表3 107膠及各封端聚合物的黏度測試結果Tab.3 Viscosity of 107 silicone rubber and its capped products

2.4 封端聚合物貯存穩定性

封端聚合物中催化劑的殘留會導致封端聚合物在存貯過程中出現聚合或者降解的問題,從而導致聚合物黏度上升或下降,最終導致制備的單組分脫醇型RTV硅橡膠黏度不穩定,影響產品質量。通過100 ℃密閉條件下的加速老化,可以在較短時間內判斷出封端聚合物的長期貯存穩定性。表4列出了107膠和1#、2#、3# 3種封端聚合物老化前后的黏度值及黏度變化率。2#和3#封端聚合物均使用仲胺鹽催化劑,封端后的產物經過100 ℃老化3 d,黏度下降比例低于3%,顯示出較好的貯存穩定性。使用丁酮肟催化劑的1#封端聚合物,黏度較封端后的初始黏度進一步上升了22.5%,表明在高溫下交聯反應還在進一步發生,室溫存放3個月后甚至出現凝膠的現象,不適合長期貯存。

圖1 107膠的29Si-NMR圖Fig.1 29Si-NMR diagram of 107 silicone rubber

圖2 VTMO封端聚合物的Si-NMR圖Fig.2 Si-NMR diagram of capped PDMS with VTMO

2.5 不同基礎聚合物對單組分脫醇型RTV硅橡膠制備工藝及基本性能的影響

表4 107膠及各封端聚合物高溫老化前后黏度變化Tab.4 Viscosity of 107 silicone rubber and its capped products before and after

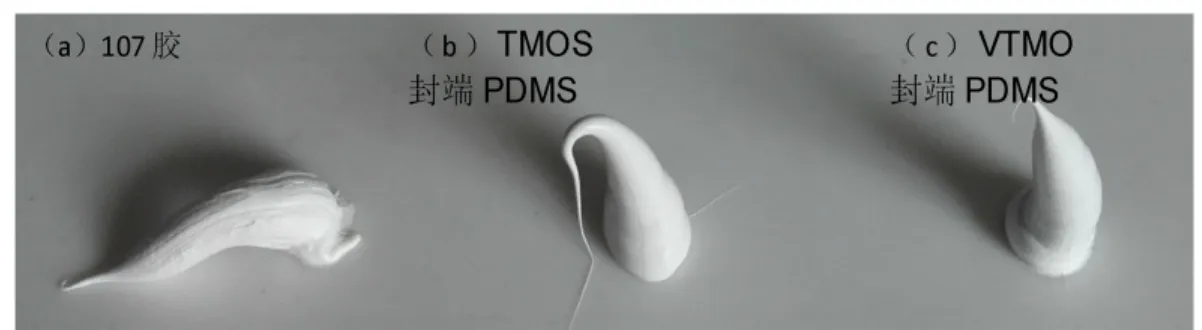

3種基礎聚合物制備的單組分脫醇型RTV硅膠擠出放置5 min后的形態圖如圖3所示,107膠制備的單組分RTV硅橡膠黏度較高,擠出后無法保持直立狀態,TMOS封端PDMS的單組分硅橡膠能保持直立狀態,但上端彎曲并出現輕微的拉絲現象,而VTMO封端PDMS的單組分硅橡膠能保持直立狀態且無拉絲現象。從表5的各項數據來看,107膠制備的單組分脫醇型RTV硅橡膠黏度高,擠出率低,觸變指數低,施工工藝性較差。而以TMOS和VTMO封端PDMS為基礎聚合物的單組分脫醇型硅膠黏度相對較低,擠出率較高,具有非常好的施工工藝性。尤其是VTMO封端PDMS為基礎聚合物的單組分硅橡膠,觸變指數為3.64,在高剪切力下黏度下降較大,靜止狀態保持形狀而不出現塌陷、拉絲或者流動的現象,屬于典型的非牛頓流體,具有高擠出、高觸變的特性,尤其適合機器施膠。

2.6 不同基礎聚合物對單組分脫醇型RTV硅橡膠貯存穩定性的影響

圖3 不同基礎聚合物的脫醇型RTV化硅橡膠的觸變性Fig.3 Thixotropy of dealcohol RTV silicone rubbers preparedwith different base-polymer

表5 不同基礎聚合物的單組分脫醇型RTV化硅橡膠基本性能Tab.5 Basic properties of one-component dealcoholized RTV silicone rubbers prepared with different base-polymer

通過表6的對比實驗結果,可以看出以107膠為基礎聚合物的單組分RTV硅橡膠的貯存穩定性較差,70 ℃老化7 d后變干時間由3.5 min延長到40 min,硬度下降47.4%,而室溫存放12個月后基本不能固化。這主要是因為硅羥基與硅烷發生反應產生微量的甲醇所致。在催化劑的作用下,甲醇會與PDMS發生反應生成反應活性很低的單烷氧基封端聚合物,從而降低硫化彈性體的交聯密度,導致表干時間和硬度在經過70 ℃老化7 d后出現大幅下降。通過添加羥基清除劑,反應掉生成的甲醇,可改善其貯存穩定性,徐珊等[21]采用六甲氧基二硅氮烷作為游離醇的清除劑,顯著提升了單組分脫醇型硅橡膠的貯存穩定性。同時也看到以107膠為基礎聚合物的單組分RTV硅橡膠初始擠出率僅為0.83 g/s,老化后其擠出率有顯著提升,與TMOS和VTMO封端PDMS制備的單組分脫醇型RTV硅橡膠基本一致。

表6 不同基礎聚合物的單組分脫醇型室溫硫化硅橡膠的貯存穩定性Tab.6 Shelf-life of one-component dealcoholized RTV silicone rubbers prepared with different base-polymer

TMOS和VTMO封端PDMS制備的單組分脫醇型RTV硅橡膠70℃老化7 d或室溫存放12個月后,拉伸強度保持率大于90%,硬度保持率大于80%,顯示出較好的貯存穩定性。室溫存放1 d后的表干時間衰減較為嚴重,結合硬度和拉升強度的數據可以看出基礎聚合物分子結構變化較小,可能是催化劑因為包裝管的密封性等因素而部分消耗導致。

貯存穩定性的評估經常采用的方式是70℃或者40 ℃的加速老化,但由于高溫加速老化沒有考慮空氣濕度等因素,往往在評估上存在一定的誤差。從表6可以看出,采用封端PDMS的單組分RTV硅橡膠加速老化和室溫存放的結果基本一致,具有可參照性,但采用107膠的單組分RTV硅橡膠室溫存放的貯存穩定性很差,不具有可參照性。這可能是因為加速老化時間較短,同時甲醇揮發之后有一定的損耗,降低了甲醇對PDMS的影響。

3 結論

(1)仲胺鹽作為封端催化劑的封端聚合物,硅羥基基本反應完畢,鈦酸酯測試無黏度高峰,高溫老化后黏度變化低于3%,貯存穩定性優異,而采用丁酮催化劑的封端聚合物,雖然鈦酸酯測試無黏度高峰,但貯存穩定性差。

(2)封端聚合物制備單組分硅膠不會出現黏度高峰現象,硅膠黏度相對更低,其中VTMO封端聚合物因端基含有乙烯基,具有很好的觸變性,適合用于制備高觸變性產品。

(3)107膠因含有硅羥基,存放過程中有甲醇釋放,導致貯存穩定性下降明顯,室溫存放后實驗數據與加速老化后實驗數據并不一致,加速老化無法準確評判107膠體系的貯存穩定性。封端聚合物的貯存穩定性非常好,存放12個月后仍能正常固化,加速老化和室溫存放后的實驗數據具有對應性,70 ℃下加速老化可作為封端聚合物體系的單組分室溫硫化硅橡膠貯存穩定性的評估方法。

[1]李光亮.有機硅高分子化學[M].科學出版社,1999,123-124.

[2]黃文潤.單組分室溫硫化硅橡膠的配制(七)[J].有機硅材料,2003,17(4):39-44.

[3]胡生祥,桑圣凱,付佃亮.一種烷氧基封端的聚二苯基二甲基硅氧烷及其制備方法[P].CN 102219907,2001-04-22.

[4]T Sakamoto,T Kimura.Room Temperature curable organopolysiloxane compositions[P].US 6784241,2004-08-31.

[5]Chaffee R G,Stebleton L F.Method of adjusting physical properties in silicone elastomeric sealant[P].US 4687829,1987-08-18.

[6]Brown P L,Hyde J F.One-component room temperature curing system employing new silicone intermediates[P].US 3122522,1964-02-25.

[7]Yoshitake M,Okabe K,Harimoto Y.Roomtemperature-curable silicone rubber composition[P].US 20040176528,2004-09-09.

[8]Sakamoto T,Kimura T.Room Temperature curable organopolysiloxane compositions[P].US 6784241,2004-08-31.

[9]Lee C L,Maxson M T.Moisture cured one-part RTV silicone sealant[P].US 4711928,1987-12-08.

[10]張世中,易先春,李軍明,等.由端羥基硅油制備低粘度甲氧基封端硅油的研究[A]//2008年第十四屆中國有機硅學術交流會論文集[C].成都:中國氟硅有機材料工業協會有機硅專業委員會,226-228.

[11]Chu H K,Cross R P,Courtney P J,et al.Organosiloxane fluids prepared using organolithium reagents[P].US 5663269,1997-09-02.

[12]Friebe R,Weber W,Sockel K H.Condensation cross-linking polysiloxane masses,a process for preparing the same and surface-modified fillers[P].US 7049384,2006-05-23.

[13]Finger C,Dorsch N,Hechtl W,et al.Organopolysilozane compositions crosslinkable with elimination of alcohols[P].US 6254811,2001-07-03.

[14]Lien Q S,Nakos S T.Dual curing silicone,method of preparing same and dielectric soft-gel compositions thereof[P].US 4528081,1985-07-09.

[15]Letoffe M,Peccoux P M.Preparation of terminally alkoxylated diorgano-polysiloxanes[P].US 4824924,1989-04-25.

[16]Copper K G.Method for preparing organosiloxane polymers[P].US 3383355,1968-05-14.

[17]GB/T 531.1-2008,硫化橡膠或熱塑性橡膠壓入硬度試驗方法(第1部分):邵氏硬度計法(邵爾硬度)[S].

[18]GB/T 528-2009,硫化橡膠和熱塑性橡膠拉伸性能的測定[S].

[19]GB/T 7123.2-2002,膠粘劑貯存期的測定[S].

[20]何業明,張銀華,趙勇剛,等.烷氧基封端聚硅氧烷及其脫醇型RTV-1硅橡膠的研制[J].有機硅材料,2013,27(3):175-181.

[21]徐珊,樂小飛,趙勇剛.一種羥基清除劑、其制備方法及含有它的硫化硅橡膠[P].CN 102911401B,2014-04-23.