BIM技術在建筑工程施工中的綜合應用研究

劉楠

1 引言

隨著BIM技術的逐步應用,通過計算機信息化技術的輔助,結合更加科學的過程分析和模擬實驗數據,為施工中的技術重難點提供了極為有效的決策依據,并能夠極大地提高工作效率。

某學院圖文信息中心工程,是鋼筋混凝土結構、勁鋼混凝土結構和鋼結構等多種結構形式相結合的大型建筑工程。單體建筑面積64806m2,局部鋼結構連廊屬懸垂鋼結構。結構及節點受力復雜、施工工期緊張、施工場地受限等因素為深化設計、方案選擇、過程管控提出了很高要求。

2 BIM應用方案的選定

2.1 鋼結構深化設計及加工

為縮短技術準備時間和加工周期,在鋼結構工程深化設計及加工制造階段,運用Tekla Structures結構設計軟件進行結構建模,實現矩形管截面桁架、箱型鋼吊柱等構件及相貫節點深化設計及制造工程指導,提高鋼結構深化設計效率和準確性,并引用AutoNEST軟件與Tekla軟件輔助進行構件加工制造。

2.2 施工方案BIM比選優化

運用BIM的計算機輔助計算和可視化的優點,使用BIM結構分析軟件SAP2000,對建筑懸垂鋼結構體系進行模擬分析,參照分析數據進行施工方案的比選和優化。

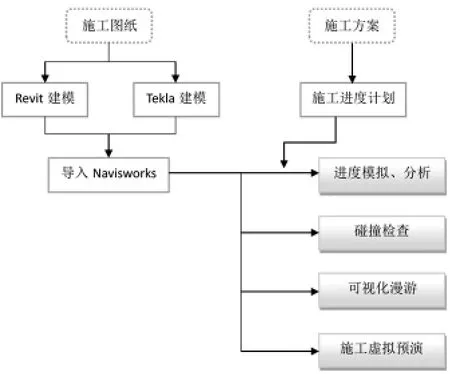

2.3 BIM碰撞檢查及模擬

應用BIM協調管理軟件NavisWorks,對鋼結構深化設計模型進行碰撞檢查,預先發現在深化設計、加工制造和安裝施工階段的碰撞問題,避免返工和浪費;對施工方案擬定的安裝過程在三維空間與時間維度進行整合,進行可視化的施工模擬,實現虛擬預演和進度分析。

3 關鍵環節BIM應用方法

3.1 鋼結構加工制造環節BIM應用

鋼結構的生產制造由三個部分組成,即深化設計、排料優化、加工制造。BIM技術在鋼結構的加工中,主要體現在前期的深化設計、材料的排料優化(套料)及設備切割的程序編程中,鋼結構深化主要由BIM技術鋼結構軟件Tekla Structure(以下簡稱Tekla)來實現,套料及編程由AutoNEST軟件來實現。

3.1.1Tekla深化設計

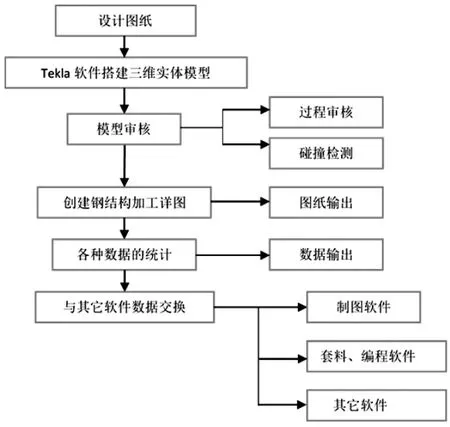

在Tekla軟件中,鋼結構深化設計包含三維實體模型建立、實體模型審核、創建鋼結構加工詳圖、圖紙和數據的輸出、與其他軟件數據交換。深化設計流程如圖1。

根據設計圖紙,通過創建軸線→建立三維實體構件→節點創建→模型審核等步驟,搭建一個完整的BIM模型,并利用軟件自帶的碰撞檢測功能進行檢查,發現各構件之間及連接方式上是否有沖突。

在Tekla中創建三維模型圖、零件圖、構件圖、整體布置圖等各種鋼結構加工詳圖,并且模型與詳圖之間相互關聯,模型變動與圖紙變動同步。創建鋼結構詳圖后,將圖紙及各種報表數據進行輸出,與其他軟件進行數據傳遞、交換。

3.1.2套料、編程

在鋼結構加工前,所有的零件放樣完畢后,為合理布置裁切材料的位置以達到節省材料的目的,需對不同板厚、規格、數量的零件進行套料,使用AutoNEST軟件與Tekla軟件配合,進行材料的套料。

圖1 Tekla軟件環境下鋼結構深化設計流程圖

Tekla軟件通過NC文件將信息輸入AutoNEST軟件,該NC文件(dstv格式)包含了所有關于這個零件的形狀、尺寸以及特性信息,使用AutoNEST軟件自動將零件的這些信息批量轉入,為前期的數據輸入節省大量的時間,并保證所有輸入數據的準確性。

套料完成后,根據套料方案,利用AutoNEST軟件編程功能,自動編制切割程序,使得切割效率顯著提高。

3.2 施工方案BIM比選

無論是鋼筋混凝土結構、勁鋼混凝土結構還是鋼結構,它們都不獨立存在,彼此之間相互依附。因此,在確定鋼結構連廊的安裝方案時,應充分考慮施工方法、施工順序對于各個結構體系的受力影響,避免選擇可能對結構內力產生不良影響的方案。

3.2.1BIM環境下的結構受力分析

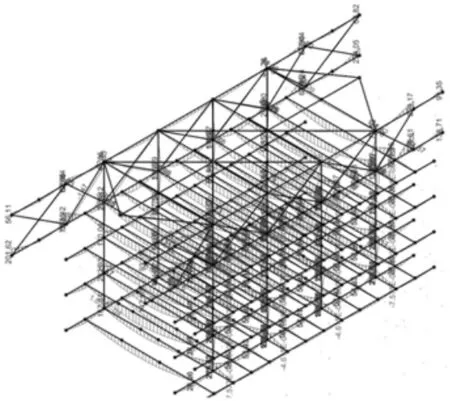

首先,將圖文信息中心工程的地下及地上部分的剪力墻、框架柱、框架梁、樓板、鋼結構連廊等,搭建模型構件,再對連廊每一個桿件和節點進行編號,便于在數據分析時進行比對。

然后,在初步制定幾個施工方案的前提下,在SAP2000軟件中根據不同的擬用方案,輸入不同工況下的施工順序。應用SAP2000有限元程序的線性靜力分析功能,對鋼筋混凝土結構、勁鋼混凝土結構及鋼結構連廊進行模型分析,得出對應的分析結果。

圖2 結構內力分析

鋼桁架主要節點的軸力、剪力、彎矩作用的表現形式是位移情況。通過對不同方案的位移值數據,尤其是主要節點的Z向位移值進行對比和分析,容易比較出不同施工方案對于鋼結構自身、混凝土主體結構的影響特點和規律。最終選擇階段受力性能良好,對結構內力變化影響小、施工便利的施工方案。

3.2.2施工過程監測

在施工過程中,對鋼結構連廊若干個節點進行節點位移觀測,使用全站儀的無棱鏡測距功能,被觀測的節點部位粘貼反光片,對鋼桁架上弦梁、下弦梁節點在每一個施工步驟都進行一次位移監測,得到每個觀測點的累計位移數值,運用折線圖將觀測到的數值進行統計。

3.2.3監測數據分析

將實測位移值與SAP2000軟件分析的位移值進行對比,能夠看出,受到實際施工的環境溫度、材料、焊接質量、觀測條件等方面的綜合影響,實測位移值與理論分析值存在一定的偏差,但其數值整體上在極小的范圍內波動。

選擇的施工方案的實際過程與理論推測相符合,即證明施工方案擬定的安裝順序對結構的影響在預期的可控范圍內。在鋼結構整體施工過程中,每一步驟都對樓體混凝土主體結構進行沉降位移觀測,測量結果滿足規范要求,未發現不均勻沉降的情況。

3.3 施工過程可視化應用

在施工過程中實施BIM技術,主要價值在于:

(1)設計意圖可行性分析;

(2)設計圖紙的復核;

(3)施工現場4D管理;

(4)主要演示手段。

通過對建筑信息模型的可視化漫游、專業間的碰撞檢查、結合Excel或Project進度計劃文件的施工進度管理、施工過程的動畫預演等方式,能夠有效的實現上述目的,并最大限度的節約資源。

圖3 項目BIM協調管理應用流程圖

3.3.1施工圖紙審核

結構復雜、圖紙繁多是現代建筑工程技術管理面臨的現狀,施工圖審核需要比以往投入更多的人力和時間資源,并且對于技術人員具有跨專業的施工經驗和審圖能力要求越來越高。BIM技術在施工圖審核方面為我們提供了全新的信息化手段。

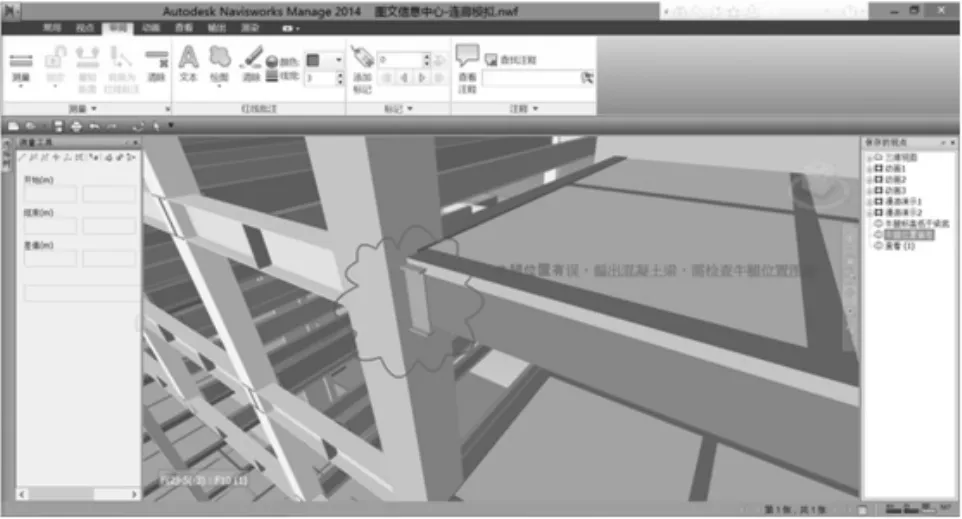

(1)漫游審核

將AutoDeskRevit軟件建立的模型,導入到Navisworks軟件中,通過“漫游”功能,對于一些“空間高度”、“空間寬窄”等特征敏感的區域和部位進行有針對性的模擬分析,特別是對一些構件節點細節、專業內的設計沖突、專業間的設計沖突等問題,通過三維的模型審核實現。

(2)碰撞審核

實時漫游觀察能夠發現圖紙中存在的大多數直觀錯誤,一些難以發現的細微錯誤,可以通過軟件提供的碰撞檢查功能實現圖紙審核。軟件在模型顯示窗口以不同顏色高亮顯示碰撞的構件,為施工技術人員提供直觀的檢查結果顯示。

3.3.2施工虛擬預演

結合預定的施工進度計劃,在Navisworks中進行4D模擬,借此實現施工進度的虛擬預演,并分析預定的施工計劃進度中存在哪些問題和矛盾。

圖4 漫游審核圖紙

將三維的BIM模型與時間屬性相結合,即將進度計劃圖表與三維模型結合,能夠實現施工過程的虛擬預演;此外,對每一道工序的實際開始時間、實際結束時間與計劃開始時間、計劃結束時間進行對比,一目了然地看出每一道工序的進度狀態。在比較復雜的工程中,尤其是涉及專業眾多、工序繁瑣的工程中,相比用圖表分析施工計劃,使用這種4D施工模擬具有巨大的優勢,它可以非常直觀地看到計劃中的施工工序,自然也更容易發現其中的問題。

4 結語

通過對BIM模型的深度應用,對建筑結構深化設計模型進行碰撞檢查,預先發現在深化設計、加工制造和安裝施工階段的碰撞問題,及時發現碰撞并解決,避免了返工和浪費;同時為施工圖審核提供了全新的信息化技術支持,提高了圖紙審核的效率和效果。

對施工方案擬定的安裝過程在三維空間與時間維度進行整合,進行可視化的施工模擬,實現虛擬預演和進度分析,不僅為施工過程展示提供了方便可行、直觀生動的演示方式,也為工程項目施工進度控制提供了形象的、精確的、基于BIM技術的項目管理途徑。

BIM為施工過程帶來的效益是顯而易見的,管理工作的高效性、信息傳遞的準確性、投入資源的節約性、成本的降低、浪費的減少等,都為現代施工技術帶來了革命性的變化。

[1]中國建筑業協會工程建設質量管理分會.施工企業BIM應用研究.中國建筑工業出版社,2013,03.