超凈排脫硫改造風(fēng)機(jī)和煙道振動分析及對策

張永福,許懷鵬

引言

隨著國家對燃煤電廠大氣污染防治力度加大,特別是發(fā)改能源【2014】關(guān)于《煤電節(jié)能減排升級與改造行動計劃 》的實(shí)施,中國的東部和中部地區(qū)電廠的煙氣排放都應(yīng)接近或達(dá)到燃?xì)廨啓C(jī)排放限值(SO2<35 mg/m3、NOx<50 mg/m3、煙塵<5 mg/m3),超凈排已經(jīng)成為一種不可阻擋的綠色發(fā)展時代潮流。馬鋼作為省國有企業(yè)積極響應(yīng)國家號召,建立了以綠色發(fā)展戰(zhàn)略、清潔生產(chǎn)、綠色制造、污染物零排放和廢棄物循環(huán)再利用,持續(xù)削減主要污染物排放總量,減少鋼鐵生產(chǎn)全過程的炭石燃料消耗及溫室氣體排放。

1 項目概述

馬鋼熱電總廠作為鋼鐵行業(yè)自備電廠,南區(qū)三臺煤粉爐脫硫脫硝工程自2015年6月開始動工,到2015年9月投入運(yùn)行,到2017年8月,歷時1年多時間,總體運(yùn)行平穩(wěn),脫硫主要技術(shù)指標(biāo)完全滿足煙氣排放標(biāo)準(zhǔn)。按照《煤電節(jié)能減排升級與改造行動計劃 》要求,2017年8月到10月又進(jìn)行了超凈排改造工程,10月底投入運(yùn)行。超凈排改造后,雖然煙氣排放指標(biāo)達(dá)到超凈排要求,但改造后的三臺爐六臺引風(fēng)機(jī)和公共煙道振動大,已經(jīng)嚴(yán)重影響鍋爐滿負(fù)荷運(yùn)行,問題的解決迫在眉睫。

2 設(shè)備系統(tǒng)概況

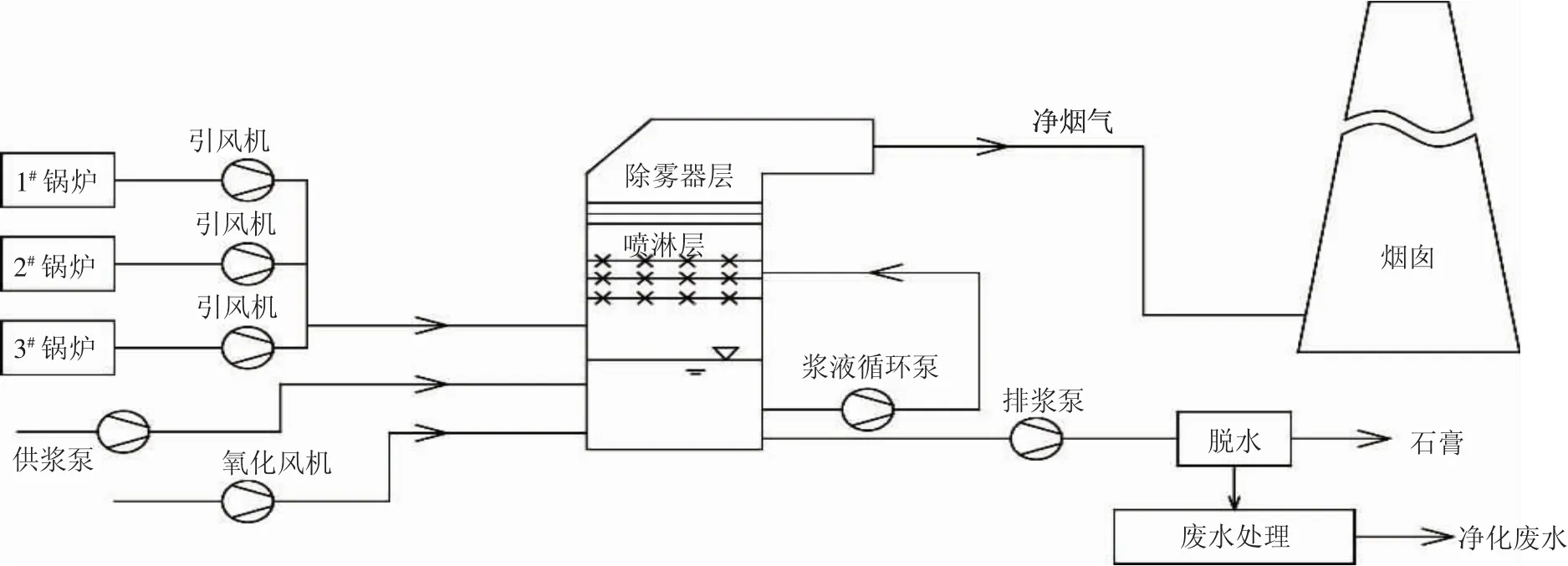

南區(qū)3臺煤粉爐為燃煤鍋爐母管制運(yùn)行、超凈排改造前,3臺爐合用一個150 m煙囪,3臺爐最大煙氣量為(濕熱態(tài))135萬 m3/h。脫硫裝置是布置在引風(fēng)機(jī)房后混凝土煙囪北側(cè),采用石灰石/石膏濕法煙氣脫硫,F(xiàn)GD系統(tǒng)在負(fù)荷40%~100%BMCR之間時脫硫效率達(dá)95%以上。排放指標(biāo):SO2濃度(濕)≤100 mg/m3、NOX濃度(濕)≤200 mg/m3、粉塵濃度(濕)≤30 mg/m3,脫硫工藝流程見圖1。

圖……