宣鋼連鑄機大包回轉臺電氣控制系統(tǒng)的優(yōu)化改造

武 躍

引言

宣鋼第二鋼軋廠連鑄機于2010年11月份投產(chǎn),配有兩臺12機12流小方坯連鑄機,而大包回轉臺作為連鑄機鋼坯鑄造的重要設備,可以實現(xiàn)鋼包的異跨轉換。大包回轉臺一般具有兩個工作臂,即澆鋼位臂和接鋼位臂。操作工將天車吊放好的鋼包轉到澆鋼位進行澆筑動作,而在澆筑位已經(jīng)澆筑完畢的鋼包則轉到接鋼位,通過天車調(diào)走,待精煉冶煉下一包,循環(huán)開展。大包回轉臺正常旋轉對鋼坯澆筑起到絕對性作用,是鋼坯澆筑正常開展的基礎,但是在宣鋼第二鋼軋廠連鑄機澆筑過程中,大包回轉臺偶遇突然轉動的情況,這樣對崗位操作工及設備將會造成嚴重后果,為此對大包回轉臺電氣控制系統(tǒng)進行優(yōu)化改造,以改善此類事件的發(fā)生。

1 改造的必要性

宣鋼第二鋼軋廠150 t爐區(qū)1#連鑄機于2010年11月正式投產(chǎn)使用,其采用AB公司PLC控制系統(tǒng)及變頻調(diào)速驅動與液壓事故驅動控制。在大包回轉臺正式投入使用時,曾突然出現(xiàn)澆筑過程中大包回轉臺轉動情況,這樣正在澆筑的水口無法及時關閉,高溫鋼水必然會灑落在平臺上,從而引起崗位工和設備的重大災難。[1]通過對大包回轉臺非計劃轉動造成的嚴重后果分析,主要是由于大包回轉臺的旋轉操作是通過就地操作箱上的操作按鈕直接操作的,整個操作行為缺少連鎖保護和確認措施,使崗位人員誤操作機旁操作箱成為可能。為此,本文立足于PLC自動控制技術優(yōu)化改造大包回轉臺的電氣控制回路,使其實現(xiàn)設備電氣連鎖控制,提高設備運行的穩(wěn)定性和安全性。

2 改造優(yōu)化的詳細技術分析及方案

2.1 總體思路

針對宣鋼連鑄機大包回轉臺崗位誤操作導致大包回轉臺非計劃轉動,引發(fā)的一系列設備、人員損傷。本項目利用AB-700系列變頻器控制大包旋轉的電氣驅動,將現(xiàn)場操作的旋鈕、按鈕信號傳遞到PLC上,之后PLC再通過Control Net網(wǎng)絡信號驅動大包回轉臺的轉動。由于當前生產(chǎn)要求,大包回轉臺轉動模式有兩種:其一高速轉動模式60 s內(nèi)轉動180°;其二低速轉動模式150 s內(nèi)轉動180°。大包回轉臺在完成一次正常轉動下通常以角度達到180°為一個周期,需要70 s。大包回轉臺現(xiàn)場操作箱上配有自動旋轉旋鈕(順時針/逆時針)和手動旋轉旋鈕(順時針/逆時針),若是以自動旋轉模式轉動大包回轉臺則按照先高速、后低速的模式轉動;若以手動旋鈕模式轉動大包回轉臺,則按照低速模式轉動。在正常生產(chǎn)過程中,大包回轉臺急停按鈕處于開放狀態(tài),這樣崗位人員極易誤操作到手動、自動旋鈕造成大包回轉臺非計劃轉動,現(xiàn)場操作箱缺乏可靠地保護手段。

針對這種情況,本文將在現(xiàn)場操作箱上添加允許轉動旋鈕和指示燈,對已有轉動PLC程序重新修改,添加相應的電氣元件,編制轉動連鎖條件程序。以自動控制手段完善大包回轉臺旋轉確認,保證大包回轉臺在生產(chǎn)過程中不會因為誤操作出現(xiàn)非計劃轉動的情況。[2]

2.2 技術方案

(1)現(xiàn)場操作箱改造

現(xiàn)場操作箱是崗位控制大包回轉臺轉動的直接裝置,為此改善大包回轉臺非計劃轉動的首要環(huán)節(jié)就是改造現(xiàn)場操作箱。通過在現(xiàn)場操作箱上增添自復位旋鈕(回轉允許),這樣每當大包回轉臺轉動時都需要給出“確認”信號,并將信號傳送到PLC中。而當信號到達PLC中時,僅有120 s的時間可以進行操作,一旦程序時間到達120 s,“確認”信號自動消失,需重新轉動回轉允許旋鈕。換言之,在崗位給出“旋轉確認”信號后,崗位操作人員只有120 s時間操作大包回轉臺的轉動,若操作時間120 s結束,“確認”信號消失,崗位需重新旋轉回轉允許旋轉,重新給出“旋轉確認”信號。這樣就能保證現(xiàn)場操作人員即使出現(xiàn)誤操作行為,在澆鋼周期內(nèi)也不會出現(xiàn)轉動的情況。

此外,為了防止操作人員給出“旋轉確認”信號后,忘記旋鈕歸零位,故采用自復位旋鈕,并在操作箱上設置指示燈,用以表示旋鈕操作狀態(tài),當信號燈狀態(tài)亮時,則表明信號是經(jīng)過PLC邏輯判斷后的一個輸出信號,如此便可繼續(xù)回轉臺轉動的后續(xù)操作,反之不可操作。

(2)大包回轉變頻柜改造

大包回轉臺的轉動是通過變頻器控制的,變頻器發(fā)出不同頻率的電壓控制電機旋轉,電機旋轉則表現(xiàn)出不同的轉速,從而實現(xiàn)電機的高速、低速轉動。所以在主回路的變頻器輸出端增加主回路接觸器(KM),這樣就能利用接觸器的吸合與斷開實現(xiàn)大包回轉臺的轉動。將接觸器置于控制柜后背板上,上下端子分別接于電抗器和現(xiàn)場電機,并且在控制柜內(nèi)增添控制接觸器的中間繼電器(KA)和相應的接線端子,見圖1。

圖1 新增主回路接觸器實體圖

接觸器采用Schneider LC1D205型號,具有一對輔助觸點(開點),將其開點動作信號輸入到PLC中,與大包回轉臺轉動控制進行連鎖。這是由于當斷開主回路接觸器時,現(xiàn)場電機失電,變頻器便會空載動作,這樣將會對變頻器造成巨大損害。所以,通過將輔助觸點的信號傳輸?shù)絇LC中,即使主回路接觸器斷開時,變頻器將會停止輸出。如此,不單單為防止大包回轉臺誤操作非計劃轉動增加一道保險,還能提高變頻器的使用壽命。

(3)PLC柜內(nèi)改造

為了保證大包回轉臺現(xiàn)場操作箱旋鈕和指示燈的正常工作,從PLC的PC0柜引出一根控制電纜(7*1.5,用4芯,備3芯)到現(xiàn)場操作箱。同時再從PC0柜中引出一根控制電纜,聯(lián)接大包回轉變頻控制柜,從而實現(xiàn)中繼的控制及接觸器輔助點的信號傳輸。

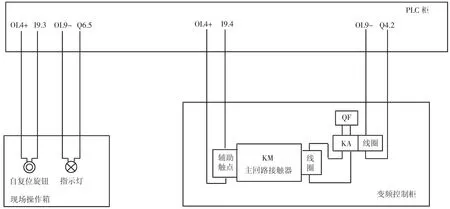

完成PLC柜內(nèi)線纜鋪設工作后,在PLC系統(tǒng)上增加2個數(shù)字量輸入點I9.3、I9.4和2個數(shù)字量輸出點Q4.2、Q6.5。其作用分別是現(xiàn)場回轉允許旋鈕、接觸器輔助觸點和中間繼電器線圈控制、現(xiàn)場回轉允許指示燈。

(4)程序編制

利用AB公司的Logix5000軟件編寫程序,對已有大包回轉臺程序(LadleTurrent_control進行相應連鎖程序的編制。如下所示:

通知現(xiàn)場崗位人員將控制旋鈕旋轉到“允許”工作位上,旋鈕實現(xiàn)自復位功能;

旋鈕自動開點接觸后,PLC輸入模塊的接收到輸入信號,I9.3處于位置1;

PLC系統(tǒng)開始程序邏輯判斷,給出大包回轉臺“允許”轉動信號Q4.2;

“允許”信號Q4.2作用到中間繼電器,中繼吸合,主回路接觸器線圈得電;

主回路接觸器線圈得電,輔助觸點開點閉合,輔助點閉合信號傳輸?shù)絇LC輸入模塊相應通道I9.4;

PLC對輸入通道I9.4信息分析后,輸出“允許”信號,到達現(xiàn)場操作箱指示燈Q6.5,指示燈狀態(tài)亮。

PLC系統(tǒng)接收到主回路輔助觸點信號后,大包回轉臺轉動連鎖系統(tǒng)開啟,這樣能夠確保接觸器不吸合狀態(tài)下,大包回轉變頻器無輸出,避免了變頻器空載運行損害變頻器。

在旋轉信號給入的120 s內(nèi),信號持續(xù)有效。120 s后,大包回轉“允許”信號Q4.2消失,繼而中繼線圈、接觸器線圈相繼斷開,現(xiàn)場操作箱指示燈由亮變滅。此時,崗位操作人員的任何操作都無法轉動大包回轉臺,大包回轉臺處于“停止”狀態(tài)。

由于本次程序編制上,新加入2個數(shù)字量輸入點I9.3、I9.4和2個數(shù)字量輸出點Q4.2、Q6.5,而且在程序上添加120 s的延時控制程序,崗位操作人員只能在該120 s允許操作時間內(nèi)操作大包回轉臺,120 s過后無法控制大包回轉臺,若需轉動需再重復以上操作。[3]這樣就確保了大包回轉臺在澆鋼的40 min內(nèi)不會因為崗位的誤操作導致大包回轉臺非計劃轉動情況的發(fā)生。

整個回轉臺改造的控制系統(tǒng)如圖2所示。

圖2 控制系統(tǒng)結構圖

3 實施效果

本次對宣鋼第二鋼軋廠大包回轉臺電氣控制系統(tǒng)的優(yōu)化改造,從現(xiàn)場操作箱、變頻柜、PLC柜、運行程序四方面開展,完善了崗位操作流程,極大的保證了設備的安全運行,實現(xiàn)了大包回轉臺防止誤操作的自動化控制,消除了設備存在的重大事故隱患。

[參 考 文 獻]

[1]黃爭艷.連鑄機大包回轉臺在線監(jiān)測與故障智能診斷方法研究[D].武漢科技大學,2015.

[2]劉瑞邦.板坯連鑄機自動控制系統(tǒng)設計[D].大連理工大學,2015.