萊鋼新區除鹽水系統升級改造

趙晨光,楊 州

1 問題概述

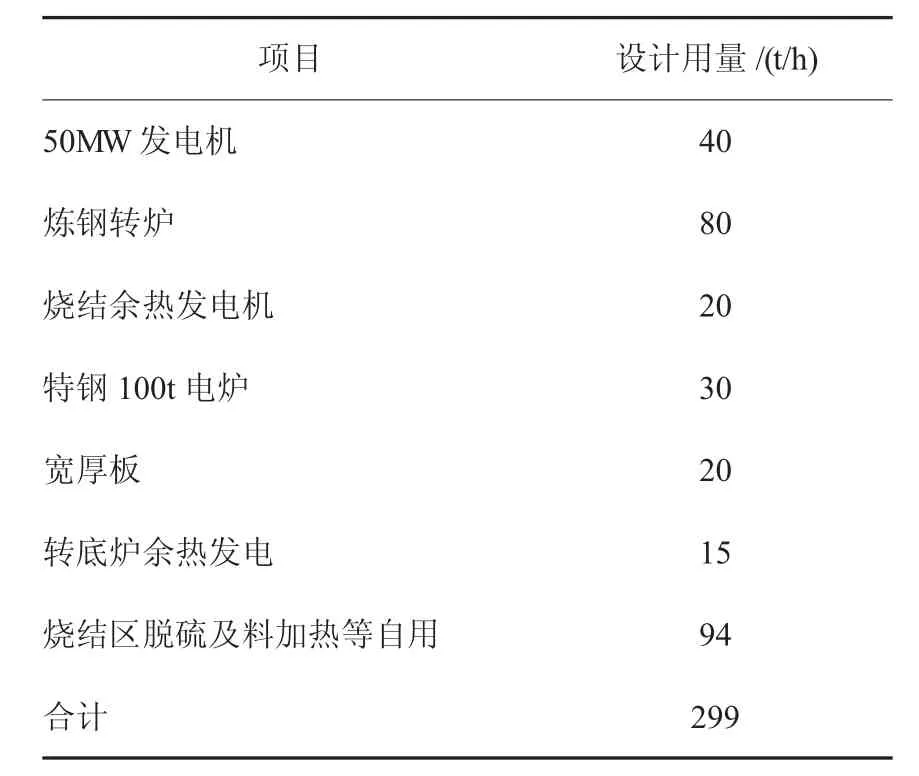

萊鋼新區50 MW發電機系統(1臺220 t/h高溫高壓鍋爐的補給水)、燒結機、煉鋼轉爐等余熱鍋爐發電系統、特鋼電爐改造工程將要陸續投建設。型鋼化水車間原有的除鹽水系統產量存在明顯的供應不足的現象,相關單位除鹽水用量見表1。

表1 相關單位除鹽水用量一覽表

原有除鹽水系統總產量設計為360 t/h,隨著設備運行時間增加實際產量在300 t/h,老系統3臺130 t/h中溫中壓鍋爐全年平均用量在120 t/h,采暖季節在200 t/h左右,老系統除鹽水系統不能滿足新增發電和軋鋼等設備的除鹽水供應需求。

2 方案設計

為保證相關用戶除鹽水的供應需求和公司下一步的發展要求,50 MW除鹽水系統采用國內比較先進的處理技術,在控制程序方面采用比較先進的全自動控制模式,這樣及能滿足生產需求又能滿足人員比較緊張的現實情況。

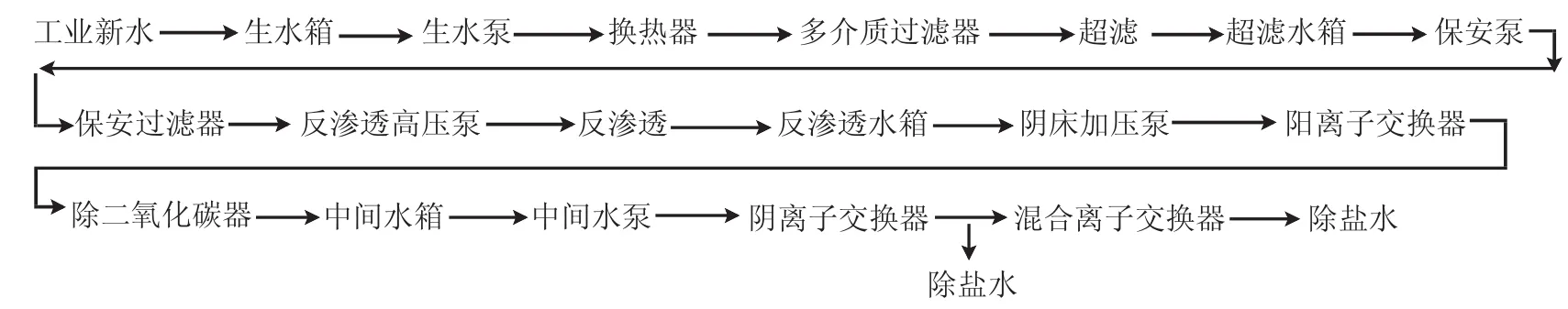

從圖1可以看出新工藝減少了過濾器的類型,該工程主要技術優化改進點為:改繁瑣的手動溶酸堿再生為一鍵式自動再生;交換器失效、切換、反洗、再生操作基本實現全自動控制;增加先進的在線監測儀表,實時監測水質變化。預處理工藝由原來的多介質和活性炭兩極過濾改為多介質過濾器一級過濾工藝。該項目采用現在的一級過濾加自清洗過濾模式可以節約生水的用量,超濾采用目前國內比較先進的外壓式超濾膜,這樣運行過程可以避免出現大面積斷絲現象,可以節約運行成本。為保證除鹽水水質,最后增加了混合離子交換器,保證了用戶對水質的控制要求。

圖1 方案設計除鹽水工藝流程示意圖

3 方案確定

3.1生產能力的論證

根據新增用戶的設計用量情況和下一步再增用戶需求能力的征集和區域工程擴張計劃,論證擴容能力為300 t/h,二期工程預留產能150 t/h。

3.2自動酸堿再生改造

老系統酸堿再生由人工手動操作,酸堿濃度控制不合理,再生時間比較長,效果也不理想。改造項目酸堿再生實現全自動程序管理,提高再生效率,降低職工勞動強度。

3.3在線監測升級

老系統除鹽設備水質監測采用人工監測,分析時間長效率差,改造項目采用在線監測,同時將數據接入電腦,便于職工實時監控,同時為保證生產穩定,采用人工監測為輔助。實現自動和人工監測同時控制,保證了生產的安全穩定運行。

3.4變頻控制

老系統除鹽水泵采用工頻模式運行,不能根據用戶的需求及時調整用量。特別是在用戶用量較小的情況下,造成電量消耗大,無法更好的節約成本,新項目采用變頻和工頻共用模式,在用量較大時采用工頻運行,在用量較小時采用變頻模式運行,可以根據外供用量及時調整用電頻率,節約了生產成本。

3.5運行自動化

老系統通過改造后,離子交換器和過濾器系統需要人工進行再生、反洗等操作,特別是過濾的氮氣反洗操作,用氣量控制不穩定,反洗效果不理想,對后續的膜設備影響較大,再生過程操作復雜,出現再生效果較差的現象。改造項目采用交換器、過濾器、失效、切換、再生實現全自動控制。實現過濾器、交換器運行及再生實現全自動控制,系統主要完成數據采集、數據處理、超限報警、實時趨勢、歷時趨勢、生產過程的邏輯順序控制等功能。

3.6外壓式超濾膜

根據老系統超濾運行過程經常出現超濾污堵現象的情況,采用外壓式超濾膜,保證運行過程中超濾不出現大面積斷絲現象,同時減少了膜污堵現象。減少了化學清洗的頻率,對膜也起到了相應的保護作用。

4 實施效果

4.1過濾器自動反洗、交換器失效切換及再生、重要水質參數在線監控、酸堿再生等操作基本實現了全自動操作。勞動強度大幅下降,操作人員由原來的12人減少至8人。

4.2新工藝由于新式超濾的投運和酸堿再生液配制過程的改進,離子交換器的周期出水量增大,交換器內部的中排裝置由原來的一年一次更換提高到運行2年多來尚未進行更換,運行狀態良好。

4.3由于變頻器的投運,除鹽水供應一直比較穩定,可以根據生產需求及時調整除鹽水水泵的運行頻率,節約電量,電耗一直維持在2.0 kWh/t,比計劃單耗降低0.4 kWh/t。

4.4由于采用一級除鹽加混合離子交換器除鹽,保證了水質的安全穩定,同時為各用戶的安全穩定運行提供了可靠的保證,自運行以來沒有出現過失效水現象。

4.5由于采用全自動再生技術,再生酸堿耗和老系統相比有所減低,單臺離子交換器再生可以節約酸堿0.2 t。

5 結語

經過投入運行以來一年多時間的試運及系統消缺,系統運行穩定。實現了除鹽水全自動生產,大大地減輕了操作人員的勞動強度,達到了預期目的。

[參 考 文 獻]

[1]喬力,馬明武,劉世雄.反滲透技術在鍋爐除鹽水制備中的應用研究[J].化工管理,2016(20).

[2]趙曉雷,彭建軍.除鹽水作為低壓省煤器介質在高爐煤氣鍋爐上的應用[J].冶金動力,2016(3).