軌道車輛不銹鋼車體焊點強度評估方法研究

程亞軍 , 張春玉,謝素明

(1. 中車長春軌道客車股份有限公司 國家軌道客車工程研發中心,吉林 長春130062;2. 大連交通大學 交通運輸學院,遼寧 大連 116028)

0 引言

軌道車輛不銹鋼車體主要薄板部件之間通過點焊連接,少的有2~3層,多的甚至達到5層;外載荷是通過焊點傳遞到車體各部件的,所以,軌道車輛不銹鋼車體是典型的薄壁筒型整體承載的"點"傳力結構,其焊點強度直接決定著車體強度.面對當前需求多樣的、競爭日趨白熱化的國際市場,如何設計出高強度的不銹鋼車體已成為軌道車輛主機廠重點關注的問題之一.不銹鋼點焊車體性能方面的研究主要有:基于有限元數值模擬技術,姚亞濤等從結構特點和力流傳遞的角度,對200 km/h客車不銹鋼車體失穩部位進行了局部結構優化改進[1];在車鉤縱向壓縮作用下,劉婷婷等對點焊車車體進行線性穩定分析,結果表明加密焊點可以增強側墻的穩定性[2].謝素明等研究某不銹鋼點焊車體的車頂焊點數量對車頂縱向剛度的影響以及車頂各區域發生屈曲的順序,確定弧頂區域可減少3000多焊點的布置方案[3];在EN12663-1∶2010標準提供的車體載荷譜作用下,謝素明等應用等效結構應力法[4-6],分析了某不銹鋼車體主橫梁與底架邊梁區域的點焊接頭結構應力分布規律,并對這些焊點進行了壽命預測[7].

等效結構應力法評估焊點結構疲勞壽命時,焊點區域需采用至少8個三角形殼單元,焊核周圍與板材過渡區域須由至少8個四邊形殼單元組成.數以萬計的車體焊點如果這樣建模,整車有限元模型規模會非常龐大、計算將極為耗時,最終會導致在車體設計階段無法開展焊點疲勞評估工作.因此,本文重點關注如何在不銹鋼車體的設計階段快速開展焊點強度的評估.為此,歸納總結了英國EN 15085-3∶2007標準[8]和美國AWS C1.1M/ C1.1-2000標準[9]中焊點最小剪力與基本金屬的強度、板厚及焊核直徑的關系,以及焊點的各類疲勞評估方法的特點,并基于國際標準和接頭疲勞試驗及有限元模型對某出口不銹鋼車體的焊點強度進行了評估.

1 點焊靜強度評估方法及應用

焊點接頭的數值模擬方法主要有:梁單元或剛性單元及三維實體單元,后者能夠較好地計算局部焊點應力.對于復雜不銹鋼點焊整車車體結構有限元分析,直接計算局部焊點應力是不實際的,因此,通常采用梁單元模擬焊點,被連接薄板采用薄殼單元模擬.

1.1 點焊靜強度評估標準

英國標準EN 15085-3:2007和美國標準AWS C1.1M/C1.1-2012推薦使用焊點的最小剪切力來評價焊點強度,前者基本金屬的抗拉強度范圍為360~620 MPa、板厚范圍為0.8~3.0mm、焊核直徑范圍為4.5~8.5 mm;后者基本金屬的抗拉強度范圍為大于480 MPa、板厚范圍為0.15~3.18 mm、焊核直徑范圍為1.14 ~ 7.62mm.AWS C1.1M/C1.1-2012標準的板厚范圍更廣一些.由幾種不同抗拉強度的基本材料組成的組合,應當選用抗拉強度值較小的材料,焊點剪切力取決于焊核直徑和層板的最小厚度.

由這兩個標準可以看出:基本金屬的抗拉強度范圍和板厚基本相同時,焊核直徑較大的最低剪切力較大,例如①:抗拉強度范圍為480~620MPa時,EN 15085的板厚為1.0 mm,焊核直徑為5.0 mm,最低剪切力是6.0~8.0 kN;AWS C1.1M/C1.1的板厚為1.02 mm;焊核直徑為4.06 mm,最低剪切力是4.45 kN;例如②:抗拉強度范圍為480~620 MPa時,EN 15085的板厚為0.8 mm,焊核直徑為4.5 mm,最低剪切力是4.5~6.0 kN;AWS C1.1M/C1.1的板厚為0.78 mm,焊核直徑為3.30 mm,最低剪切力是3.02 kN.

基本金屬的抗拉強度范圍和焊核直徑基本相同時,板厚較大的最低剪切力較大,例如①:抗拉強度范圍為480~620 MPa時,EN 15085的板厚為0.8 mm,焊核直徑為4.5 mm,最低剪切力是4.5~6.0 kN;標準AWS C1.1M/C1.1的板厚為1.14 mm;焊核直徑為4.57 mm,最低剪切力是5.34 kN;例如②:抗拉強度范圍是480~620 MPa時,EN 15085的板厚為1.25 mm,焊核直徑為5.5mm,最低剪切力是7.5~10.0 kN;AWS C1.1M/C1.1的板厚為1.57 mm;焊核直徑為5.59mm,最低剪切力是8.67 kN.

利用上述兩個標準提供的鋼材的電接觸點焊的最低許用剪切力可以對不銹鋼點焊靜強度進行評估,對于使用Beam188單元來模擬點焊接頭的有限元模型,在有限元輸出結果中,可以提取出梁單元在X軸和Y軸兩個方向的剪切力,利用它們的合力來評價點焊的強度.如果產品技術要求中對焊點軸向力有要求時,可以依照澳洲不銹鋼點焊標準《AS-NZS-4673-2001》,取剪切強度的0.25倍作為焊點的許用拉伸強度,這時在有限元輸出結果中,還要提取出梁單元的軸向力.

1.2 車體點焊靜強度評估

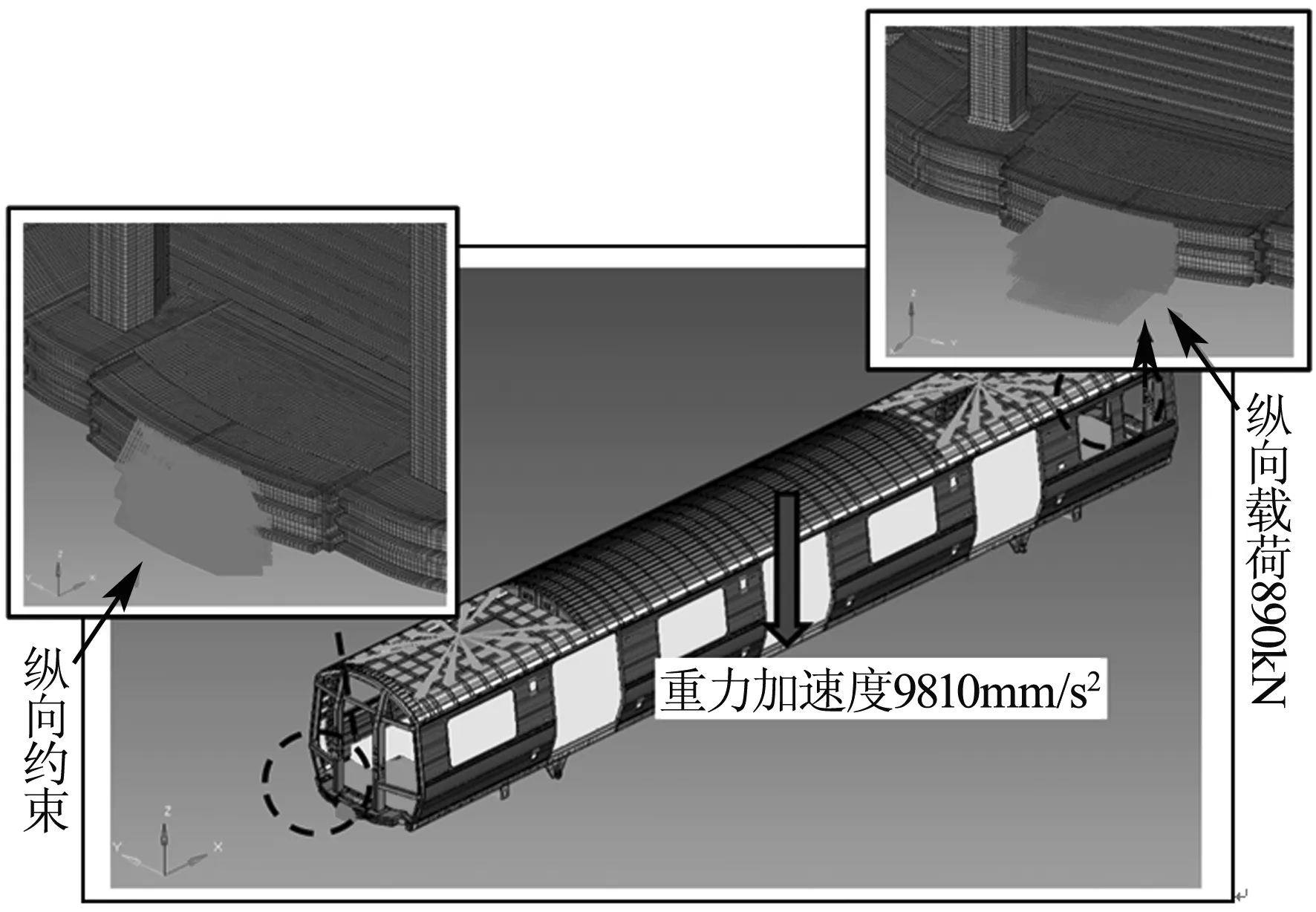

某出口不銹鋼車體大量使用點焊,底架波紋地板與底架橫梁依靠點焊連接,側墻和車頂的薄板之間也依靠點焊連接,車體有限元模型及超載狀態的縱向壓縮工況的邊界條件如圖1所示,兩端防爬器施加縱向載荷890 kN和縱向位移約束;車體自重以重力加速度(9 810 mm/s2)的形式施加;乘客重量163.43 kN以均布載荷形式施加在底架乘客區域;其它重量以質量單元形式施加在地板上.依據AWS C1.1M/C1.1-2012,表1列出了該車體壓縮工況下點焊評估時的許用最小剪切力.

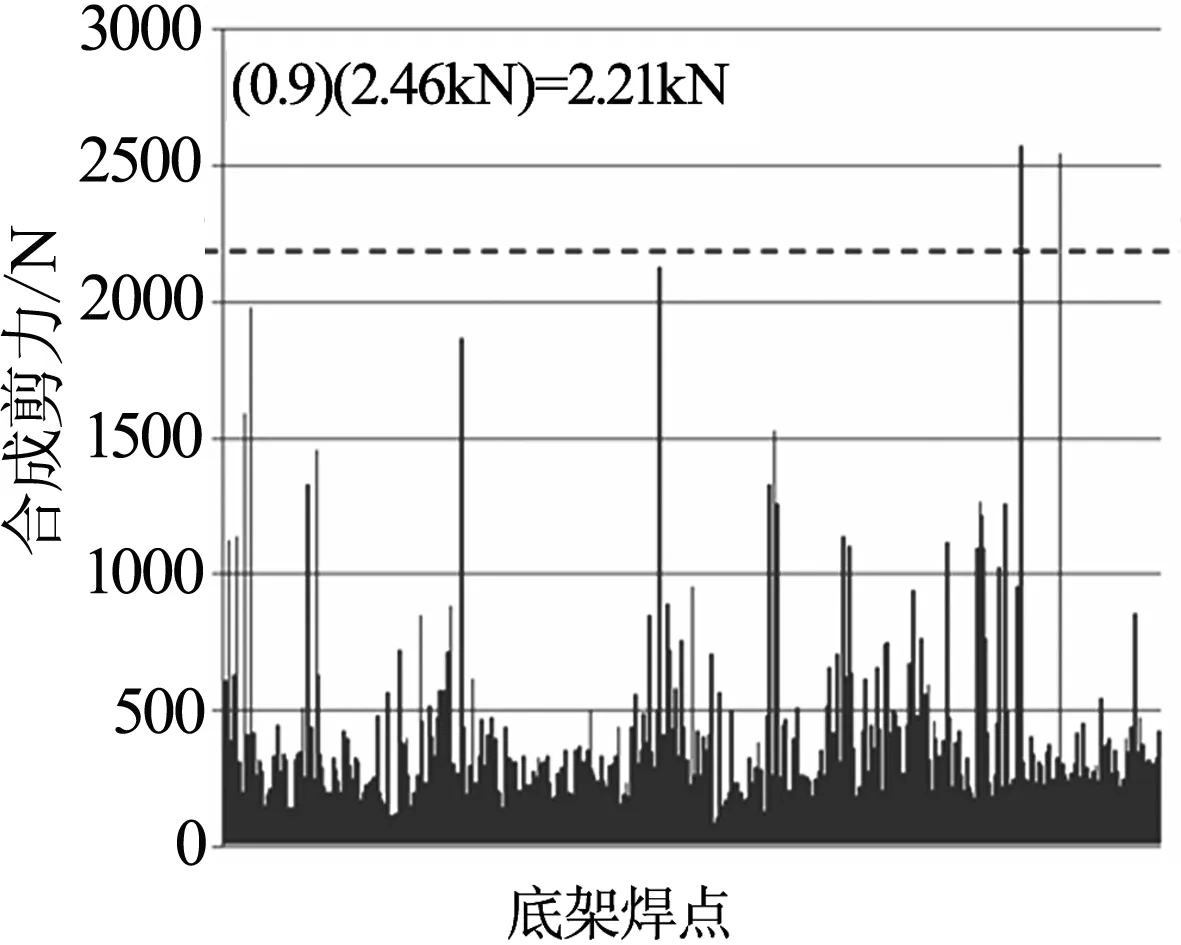

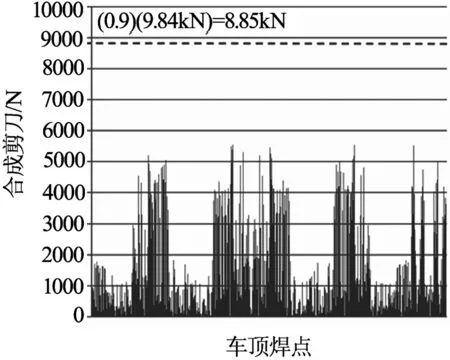

車體FEM模型中采用Beam188單元模擬點焊連接.先從有限元分析結果中提取梁單元的軸向力和剪切力;然后,合成兩個方向剪力;最后,使用合成剪力評估點焊強度.車體底架和側墻和車頂焊點的合成剪力見圖2,圖中水平點劃線為安全系數為0.9時的許用剪力.由圖2可以看出:車頂和側墻的焊點強度基本滿足設計要求,僅有幾個大于其許用值;底架焊點設計存在問題,需要進一步進行改進焊點設計.

圖1 出口不銹鋼車體的有限元模型及計算邊界條件

有限元模型中焊點AWSC1.1M/C1.1-2012推薦數值位置焊核直徑/mm最小板厚板厚/mm焊核直徑mm基本金屬抗拉強度/MPa最小剪力/kN插值得到剪力kN底架4.00.6mm301LN-1/4H0.532.548252.090.643.058252.671.986.9882516.122.46車頂6.01.5mm301LN-1/16H1.425.336908.901.575.5969010.679.84側墻7.02.0mm301LN-1/8H3.187.6276026.691.575.5976010.671.786.3576012.4616.24

圖2 超載狀態的縱向壓縮工況下車體部件焊點的合成剪力

2 點焊疲勞壽命評估方法及應用

點焊疲勞失效通常考慮兩個方面:失效驅動力和失效抗力,前者是由計算得到的載荷,后者是由試驗確定的材料性能.驅動力主要決定于外載荷和結構幾何;失效抗力主要決定于材料的微觀組織和內部組成.通過比較這兩個方面,建立安全評估或失效準則.點焊疲勞壽命預測方法可統稱為疲勞失效參數(結構應力、缺口應力、應力強度因子及其它斷裂力學參數)方法.即,利用焊點接頭分析模型確定外載荷作用下的應力、變形,或者應力強度,再將這些變量與失效參數相關聯,并由試樣試驗進行校正.

2.1 點焊疲勞評估方法

分析焊點疲勞壽命最直接和易于理解的一種方法是載荷-壽命方法,該方法的失效參數為焊核面內剪力.焊點剪力歷程經過雨流計數,對每一載荷級的疲勞損傷累積.該方法要求點焊結構參數的基本試驗數據要存在,包括板厚和焊核的直徑、材料參數不僅要包括母材的而且要包括依賴焊接過程的焊縫熱影響區域的材料性能.如果有充分的試驗數據,該方法不需要進行詳細的應力分析就可得到可靠的結果.

結構應力分析方法的目的是對點焊接頭裂紋初始位置的應力臨界狀態特征化,將其歸結為與焊核力、力矩、連接幾何(焊核直徑和板厚)相關的失效參數.這些參數通常借助與焊核承載線性相關的結構應力或名義應力表示.這類方法也引入因子以考慮載荷模式及幾何的影響.這類方法彼此之間的區別在于如何由接頭的幾何和承載確定應力的具體方式(區別在于確定應力的方法不同).考慮到通過有限元分析獲得復雜結構點焊詳細應力分析成本高,并缺乏合適的塑性變形模型,對于工程中的結構設計,承載的點焊接頭局部名義結構應力與其疲勞壽命才是實用的.基于梁、薄板、板理論,采用梁單元模擬焊點的結構有限元模型分析焊核截面的力和力矩,計算這些局部結構應力.

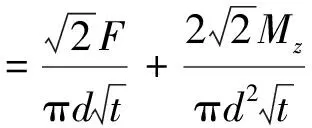

公稱應力Maddox公式法評估點焊板材疲勞時,公稱應力的計算公式為

(1)

其中,當焊點聯接兩個不同厚度的薄板時,t取較小板厚;D為焊核直徑;b為焊點間距.焊點疲勞評估時,利用式(1)計算焊點的公稱應力;然后,采用IIW2008標準中FAT等級125,或BS7608中C級或日本鋼結構協會(JSSC)的C級的S-N曲線得到壽命次數.

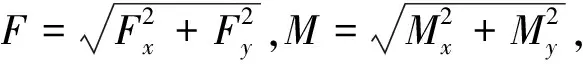

剪切應力法評估點焊疲勞時,剪切應力的計算公式為

(2)

焊點疲勞評估時,利用式(2)計算焊點的剪切應力;然后,利用Δτ-N關系曲線得到壽命次數.多疲勞載荷工況作用下的焊點疲勞評估時,首先需要計算各工況的焊點的壽命次數及損傷比;然后,根據Palmgren-Miner法則,將各工況的損傷比求和,獲得焊點的累積損傷.

應力強度因子法的實質是確定焊點處應力強度因子.理論上講,承載點焊接頭的應力強度因子可借助焊點附近網格細化的三維實體單元,通過有限元方法直接計算得到.但是對于軌道車輛點焊車體來說,不可能細化單個焊點,實際的建模方法是用殼單元模擬連接板,用梁單元模擬連接板的焊點,并不細化焊點周圍的單元,顯然這樣獲得的結構應力精度很低.這種情況下,可以利用模擬焊點傳遞力和力矩的梁單元的內力(Fx,Fy,Fz)和力矩(Mx,My,Mz),計算點焊接頭的應力強度因子[10].基于焊點內力的兩相同材料、相同厚度(或者不同厚度)板的應力強度因子計算公式為

(3)

基于這些失效參數分析軌道車輛點焊結構時,點焊結構進行單位載荷作用下的彈性有限元分析,然后,由結構承載歷程線性推出失效參數的時間歷程.對于大規模結構有限元分析,直接計算局部焊點應力是不實際的,所以,通常點焊失效參數時間歷程,如等效力、結構應力或應力強度由局部力的分量確定.變幅載荷下的疲勞累積損傷則由失效參數歷程的雨流計數、失效參數-壽命曲線、以及每一指定循環次數的損傷決定.

2.2 車體點焊疲勞評估

出口不銹鋼車體疲勞設計要求:在AW3(超載狀態車體的重量)載荷條件下,車輛焊點能夠承受107次垂向振動加速度為±0.3 g的循環載荷.焊點疲勞分析時,車體模型的邊界條件為四個空簧均施加垂向位移約束,然后一側的兩個空簧再施加橫向位移約束,一端的兩個空簧再施加縱向位移約束.焊點評估是基于焊點內力的變化范圍.焊點的梁單元內力應從工況+0.3 g AW3和工況-0.3 g AW3提取,然后通過兩者的矢量相減獲得梁單元力的變化范圍.

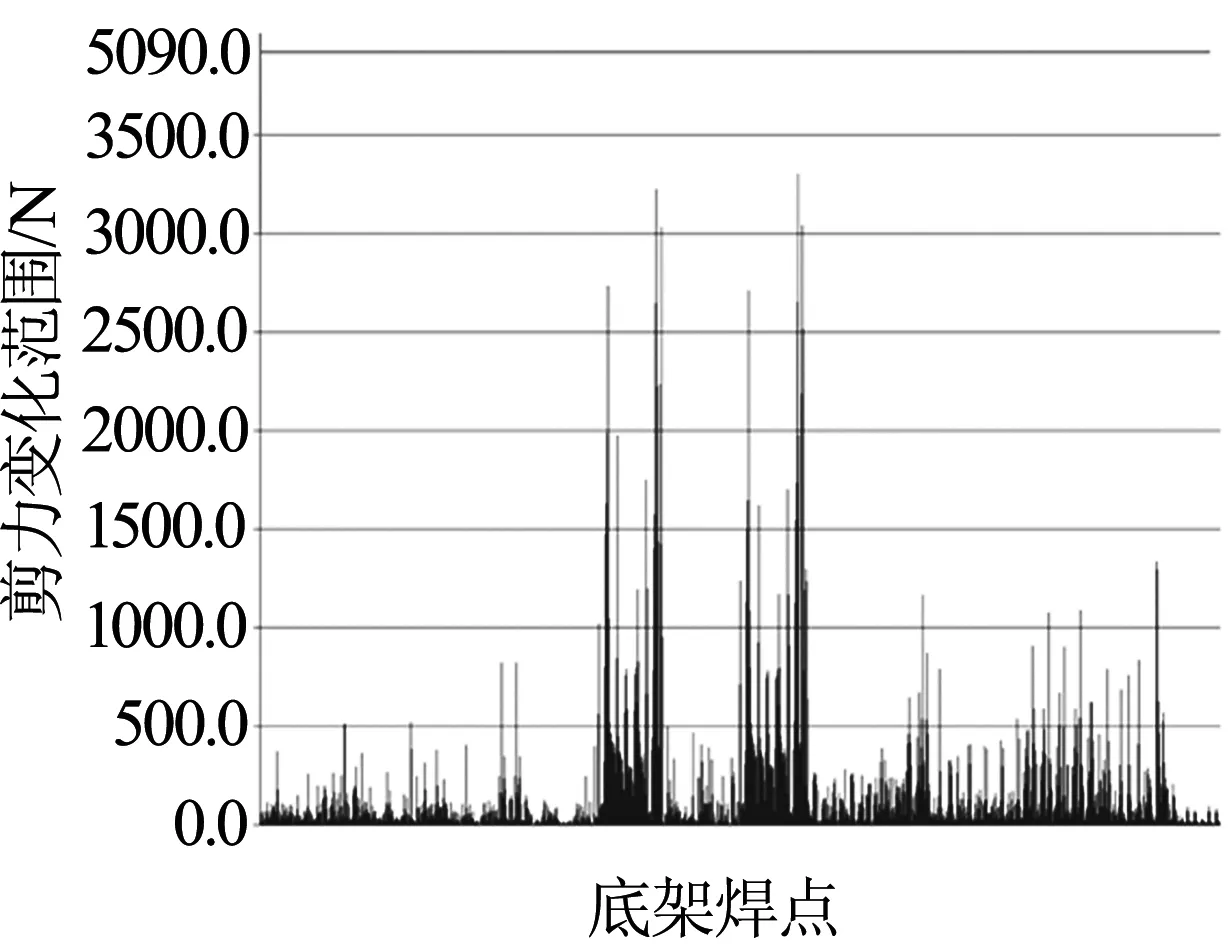

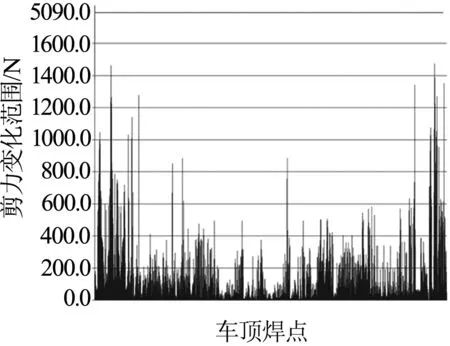

疲勞載荷工況作用下,車體底架、側墻及車頂焊點的剪力變化范圍如圖3所示,其中底架有三個焊點的梁單元內力較大,參見表2(表中Fa為梁單元軸向力;Fy和Fz分別為梁單元的剪切力;Far為梁單元軸向力變化范圍;Fyr和Fzr分別為梁單元的剪切力變化范圍).由表2可以看出,編號為7 755 626的梁單元的合成剪力變化范圍最大,值為3 304.4 N,小于疲勞許用門檻值5 090 N(焊點疲勞參數來自文獻[11]).

圖3 疲勞載荷工況下車體焊點剪力變化范圍

單元數梁單元節點力/N+0.3g×AW3-0.3g×AW3FaFyFzFaFyFz工況+0.3gAW3和工況-0.3gAW3矢量相減(范圍)FarFyrFzr合成剪力77556261278.7-3760-6092.7688.55-2024.6-3280.7590.21735.42812.03304.421910421370.34158.6-422.35737.842239.2-227.42632.51919.4194.91929.37779819-45.66356.6573197.5-24.58830.5081721.821.126.11475.71475.9

3 結論

(1)焊點剪切力取決于焊核直徑和板厚.基本金屬的抗拉強度范圍和板厚基本相同時,焊核直徑較大的最低剪切力較大;基本金屬的抗拉強度范圍和焊核直徑基本相同時,板厚較大的最低剪拉力較大;

(2)某出口不銹鋼車體FEM中用梁單元模擬點焊接頭被連接薄板采用薄殼單元模擬,并提取出有限元輸出結果梁單元的兩方向的剪切力,利用它們的合力,并結合相關標準來評價車體焊點靜強度,該車體底架焊點設計存在問題,需要進一步進行改進焊點設計;利用梁單元的合成剪力變化范圍,并結合點焊接頭試驗數據,對不銹鋼車體焊點進行疲勞評估.結果表明,該車體焊點疲勞強度滿足設計要求;這種快速有效焊點強度評估方法尤其適用于不銹鋼點焊車體的設計階段.

參考文獻:

[1]姚亞濤,肖守訥,朱濤. 速度200km/h客車不銹鋼車體結構穩定性分析[J].鐵道機車車輛,2016,36(6):5-8.

[2]劉婷婷,劉海濤,陳秉智. 不銹鋼點焊車車體結構穩定性分析[J].大連交通大學學報,2013,34(1):6-9.

[3]謝素明,袁璐,馬紀軍,等. 基于結構穩定性的不銹鋼點焊車體車頂焊點布置優化[J].大連交通大學學報,2017,38(4):64- 68.

[4]HONG TAE KANG,PINGSHA DONG,HONG J K.Fatigue analysis of spot welds using a mesh insensitive structural stress approach[J].International Journal of Fatigue,2007(29):1546-1553.

[5]謝素明,周曉坤,李向偉,等. 基于美國ASME標準的重載貨車車體焊縫疲勞壽命預測[J].計算力學學報,2012,29(1):129-134.

[6]謝素明,袁博,李向偉,等. 基于主S-N曲線法的焊接結構疲勞壽命預測系統研究[J].計算力學學報,2014,31:174-178.

[7]謝素明,韓濤,王悅東. 基于等效結構應力的不銹鋼車體點焊接頭疲勞壽命預測 [J].大連交通大學學報,2017,38(3):12-16.

[8]BS EN 15085-3:2007 鐵路上的應用-鐵路車輛及其部件的焊接-第三部分:設計要求[S].UK:BSI,2007.

[9]AWS C1.1M/C1.1:2012 Recommended Practices for Resistance Welding[S].America:AWS,2012.

[10]YUNG-LI LEE,JWO PAN RICHARD HATHAWAY. Fatigue Test and Analysis(Theory and practice)[M]. Burlington: Elsevier Butterworth-Heinemann,2005.

[11]中車長春軌道客車股份有限公司. 不銹鋼點焊接頭疲勞試驗報告[R].吉林:長春軌道客車股份有限公司,2016.