轉向架安全吊裝結構的斷裂原因及改進對策

張相寧,李建鋒,劉東亮,賈尚帥,李明高,孫暉東,郭 濤,高 峰

(中車唐山機車車輛有限公司,河北 唐山 063035)

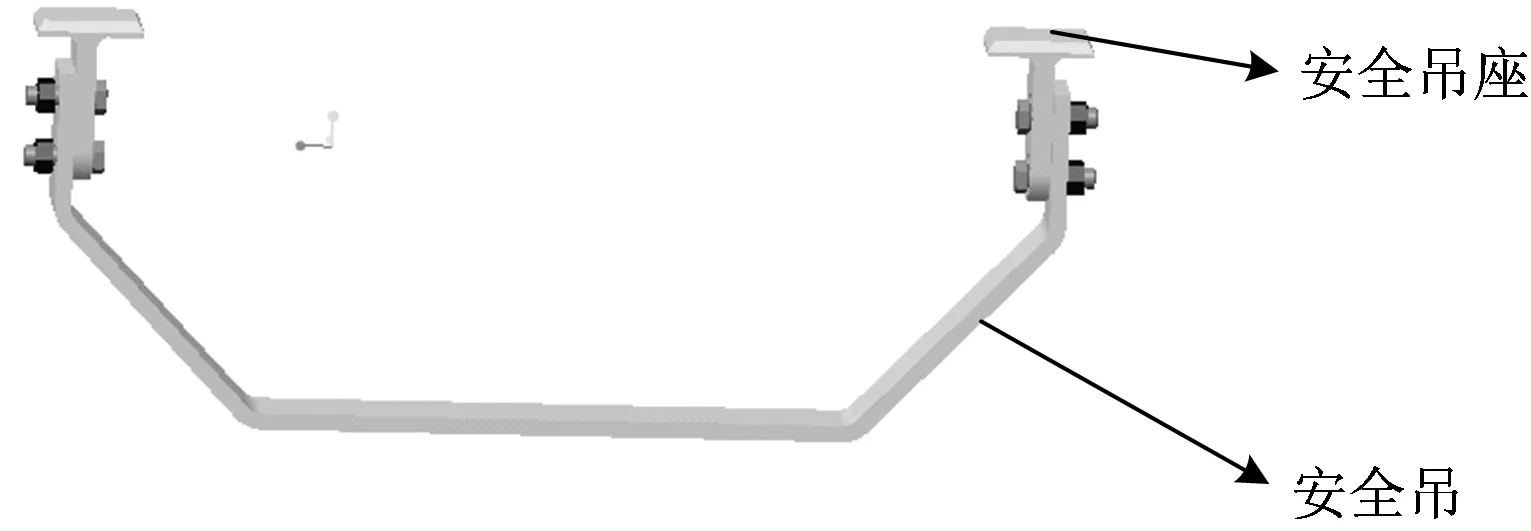

搖枕安全吊裝結構是客車運行過程中防止搖枕托梁、搖枕脫落的重要部件[1],主要由安全吊座和安全吊組成。在2015年10月—2016年4月期間,青島開往銀川的25G型客車發生多次209P型轉向架搖枕安全吊裝結構斷裂,其斷裂具體位置為安全吊座螺栓孔處(見圖1),且該安全吊裝結構僅投入使用1 a,不足其理論壽命的1/10。在列車運行途中,安全吊座斷裂后若脫落在鋼軌上或道岔上,可能會造成列車脫軌甚至顛覆事故[2]。

本文從斷裂失效基本理論出發,對安全吊座斷裂區域進行了理化檢驗,仿真分析和試驗分析,找出安全吊座斷裂的原因,提出解決該問題的方法;利用分析結果,對安全吊裝結構進行改進;提出該分析試驗方法應用于同類結構的可能性。

1 安全吊裝結構及受力分析

安全吊座與轉向架通過焊接固定成一剛體,安全吊通過螺栓固定在吊座上,安全吊與安全吊座之間為剛性約束,通過螺栓限制安全吊與安全吊座之間的運動[2],安全吊與安全吊座具體結構如圖2所示,其材質及力學性能見表1。

在安裝安全吊裝結構時,需對連接螺栓施加310 N·m的扭矩,且要求定位準確,否則安裝吊將別勁,會對安全吊產生附加應力。在列車運行過程中,由于輪軌相互作用,使車輛系統內的零部件產生振動,尤其在線路狀況較差的情況下安全吊會產生較大的縱向振動,將使安全吊座承受較大的縱向交變動應力。

圖2 安全吊裝結構

部件材質熱處理狀態屈服強度/MPa抗拉強度/MPa疲勞許用應力/MPa安全吊座Q235C正火235375~50059(螺栓孔邊:33)安全吊 Q235A235375~50059

注:按BS EN 1993-1-9—2005《鋼結構設計》[3]疲勞許用應力的相關規定,可得螺栓孔邊的疲勞許用應力為33 MPa、安全吊座及安全吊其他部位的為59 MPa。

2 理化檢驗

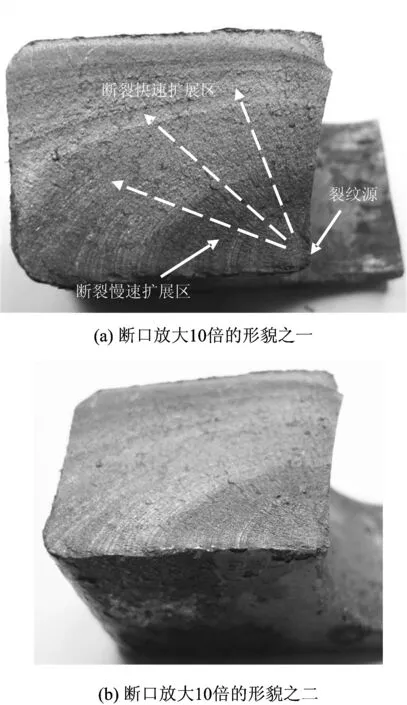

2.1 宏觀觀察

取某一斷裂安全吊座的斷口進行觀察,其宏觀形貌如圖3所示。由圖3可以看出:斷口可分3個部分,分別為裂紋源、裂紋慢速擴展區(暗黑色銹蝕區域)、裂紋快速擴展區(淺灰色區域);裂紋源起始于螺栓孔邊棱角處,自孔邊緣呈放射狀向安全吊座內部擴展;裂紋慢速擴展區斷口呈暗黑色,為半徑長約13 mm的扇形,斷口相互碾壓,斷口表面可看到較明顯的疲勞弧線;裂紋快速擴展區沿著裂紋源區邊緣繼續向內部擴展直至斷裂;從斷口上的放射棱線和疲勞弧線,可追溯到裂紋源所在的位置及裂紋擴展的方向,裂紋擴展紋路較清晰,在斷口表面沒有觀察到肉眼可見的冶金缺陷(非金屬夾雜物、金屬異物等)。

檢驗結果表明:裂紋源位于安全吊座表面、螺栓孔邊緣處;裂紋源區表面呈暗黑色,且斷口存在明顯的疲勞特征,因此該失效件屬于疲勞斷裂性質,且在安全吊座的斷口中疲勞斷口的占比很高,瞬斷區斷口很小,表明其斷開時所受的外力不大;安全吊座在短時間內萌生疲勞裂紋,表明在裂紋萌生初期的應力較大,由此推測安全吊座裂紋的產生可能與應力集中有關。

由于裂紋斷口記錄了從裂紋萌生、擴展直到斷裂的全過程,具有全信息性[4],為了進一步分析裂紋產生原因,對安全吊座取樣進行斷口表面掃描電鏡觀察、金相檢驗和化學成分分析。

圖3 斷裂安全吊座的宏觀形貌

2.2 掃描電鏡觀察

在安全吊座斷口的裂紋源處取掃描分析樣,掃描分析結果如圖4所示。由圖4可以看出:裂紋起源于安全吊座表面、螺栓孔邊緣處,且沿著此處還有向安全吊座內部發散的擴展紋及疲勞條帶;斷口表面存在氧化銹蝕及碾壓痕跡,且存在疲勞條紋及疲勞弧線特征,為典型的疲勞斷口形貌[5];在裂紋源處未發現夾雜物及其他異常形貌。

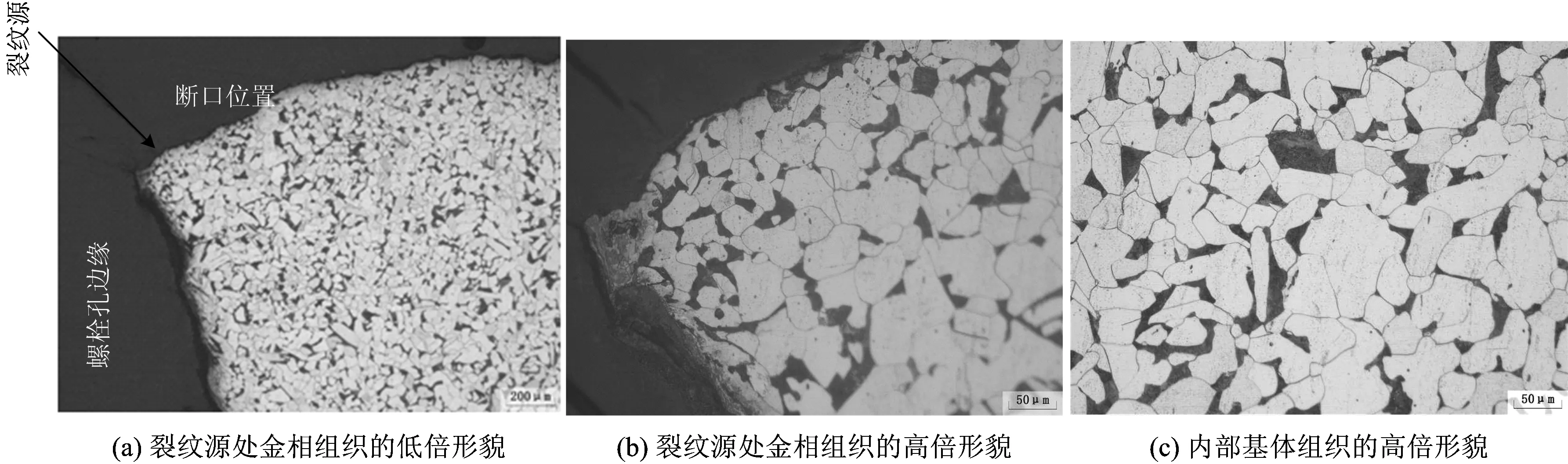

2.3 金相檢驗

為檢驗分析裂紋源位置的金相組織情況,分別在安全吊座上截取垂直于斷口裂紋源的金相試樣,磨制后用4%的硝酸酒精侵蝕并觀察,金相檢驗結果如圖5所示。由圖5可以看出:裂紋源處的斷口表面未見脫碳組織及其他粗大的夾雜物,組織為珠光體及網狀鐵素體,組織正常[6];表明安全吊座是在外力作用下,在應力集中的突起位置萌生裂紋并發生疲勞擴展的。

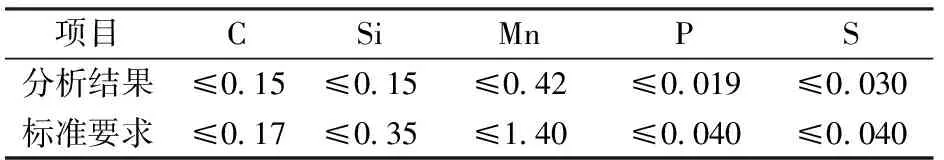

2.4 安全吊座母材的化學成分

為檢驗安全吊座的化學成分,取其化學試樣進行分析,在斷裂位置取兩點進行平均,采用直讀法測試安全吊座的化學成分,檢驗分析結果見表2。

圖4 安全吊座斷口裂紋源處及疲勞擴展區的微觀形貌

圖5 斷裂安全吊座的金相組織形貌

從表2可以看出:安全吊座的化學成分滿足GB/T 700—2006《碳素結構鋼》[7]的有關技術要求。

表2 安全吊座的化學成分(質量分數) %

3 強度仿真分析

3.1 靜態載荷作用下

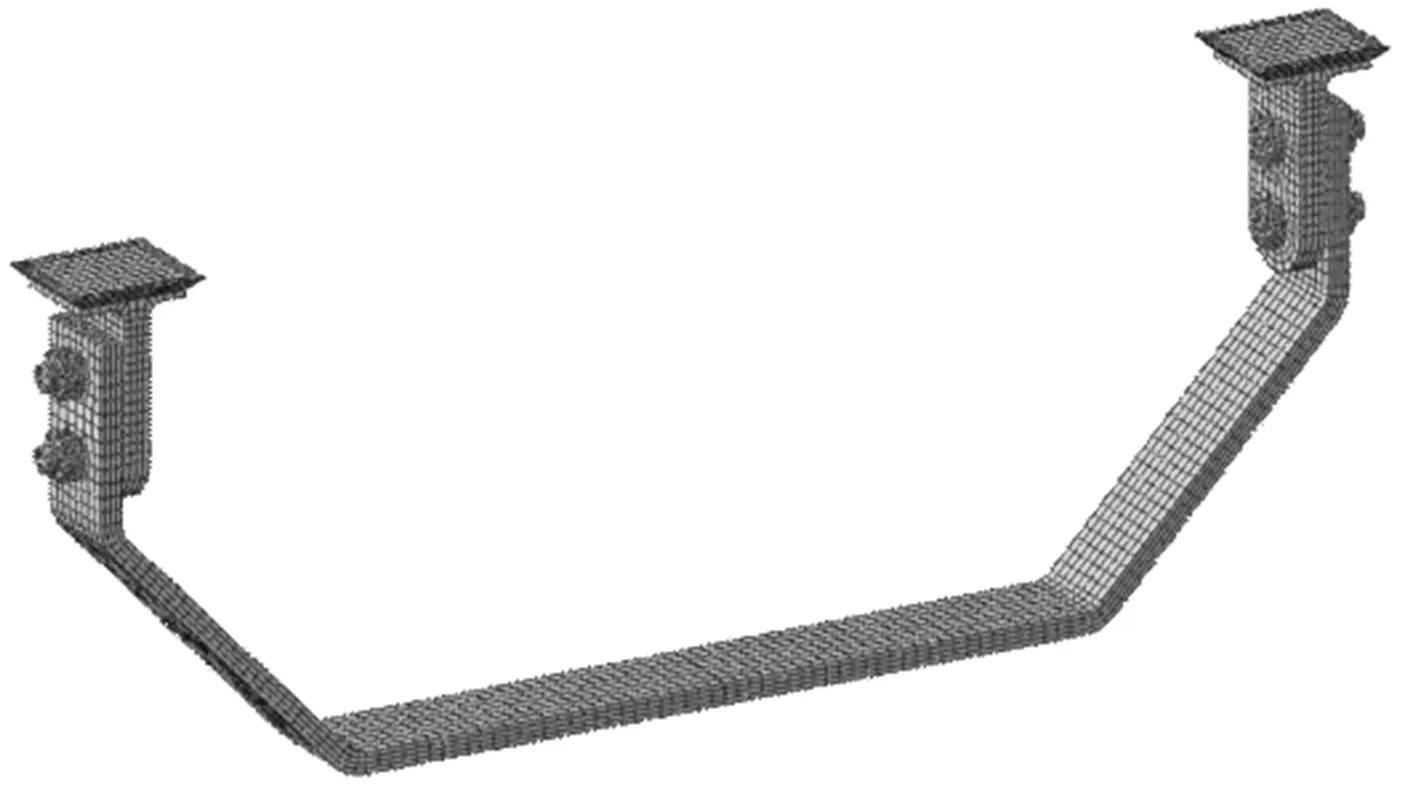

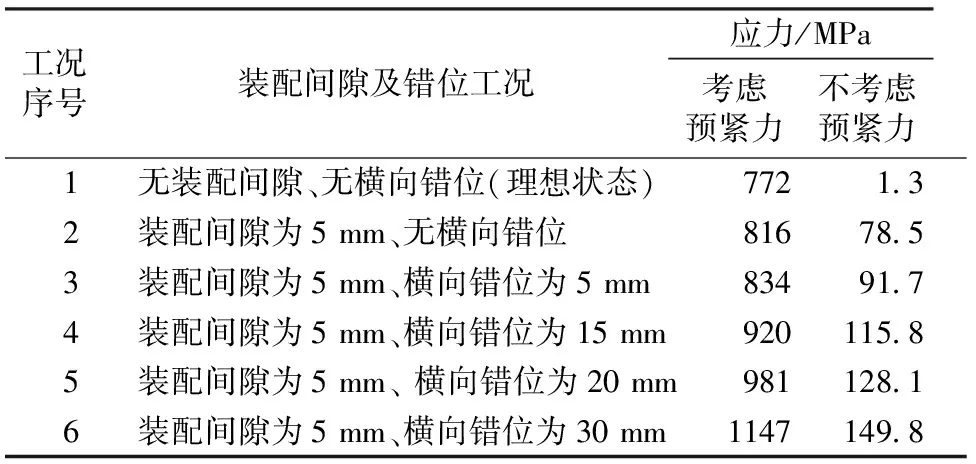

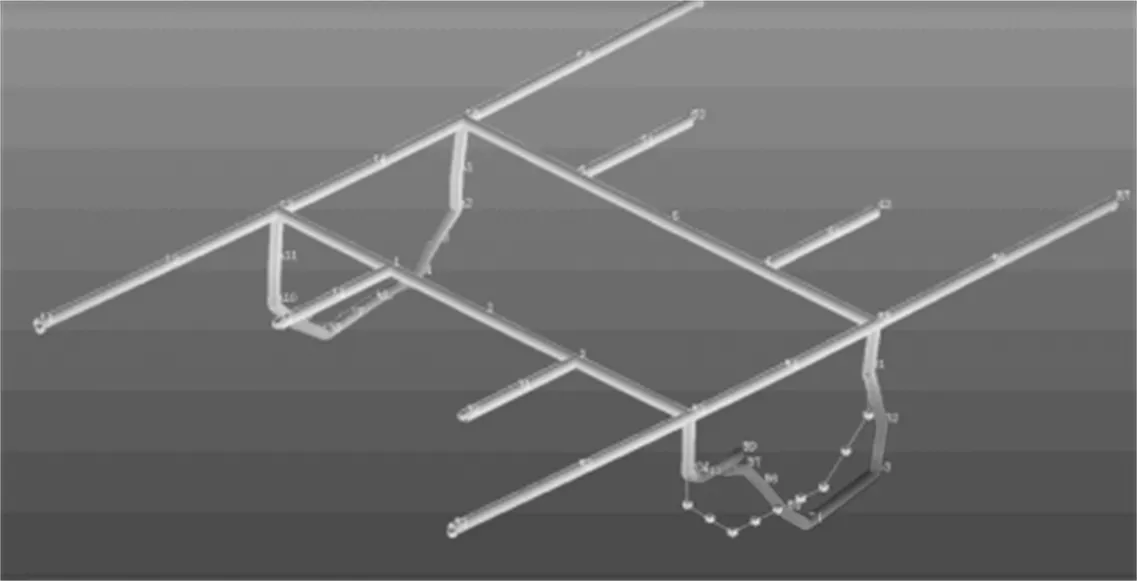

根據理化檢驗結果,可確定安全吊座在裂紋萌生初期表面受到較大的應力作用產生的原因,再結合文獻[1]中提到的安全吊裝結構安裝錯位存在的別勁等因素,運用Ansys仿真軟件建立安全吊裝結構仿真模型(見圖6),對吊座螺栓孔區域的靜態載荷工況進行了靜強度仿真分析,具體計算結果見表3。

圖6 安全吊裝結構仿真模型

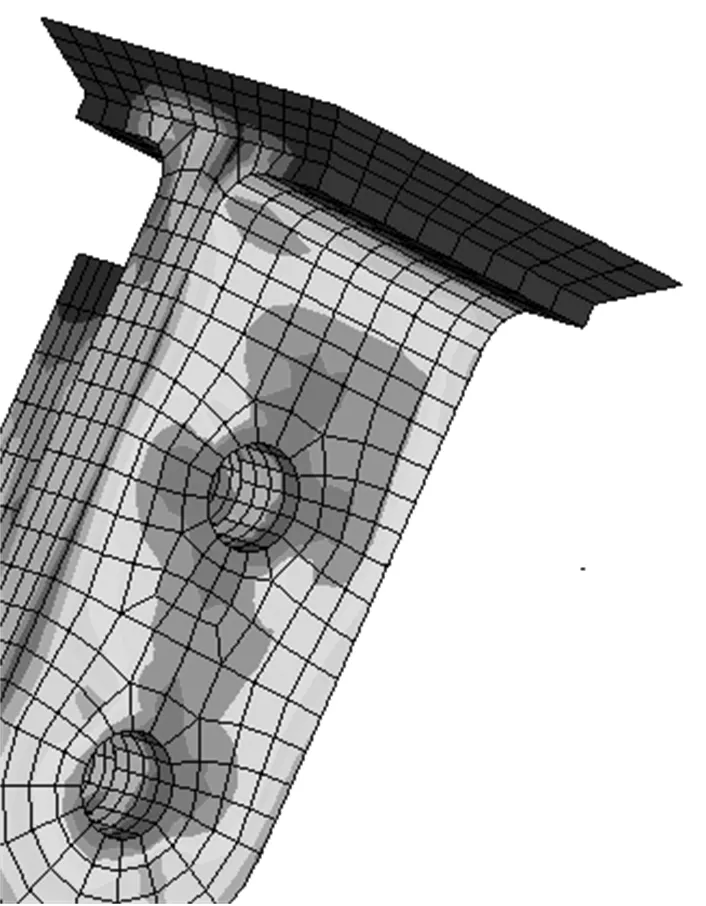

根據相關文獻及表3計算結果表明:由于螺栓扭矩產生的螺栓預緊力僅對螺栓孔周圍的局部應力分布有影響, 并引起該區域的塑性變形(見圖7)[9], 對結構其他部位的影響極小,且螺栓孔在螺栓預緊力作用下所受的為壓應力,不會對疲勞產生不利影響,說明安全吊座在裂紋萌生初期表面受到較大的應力作用并非由螺栓預緊力引起;安全吊裝結構安裝錯位對其應力雖然會產生一定的影響,尤其對螺栓孔區域產生拉應力時,會加速裂紋的擴展,但由于其值遠小于材料的屈服極限,且橫向錯位5 mm以下的安全吊裝結構也發生過斷裂,說明文獻[1]中提到的安全吊裝結構安裝錯位存在的別勁也非螺栓孔裂紋萌生的主要因素。

表3 安全吊座螺栓孔區域的靜態受力工況及應力

注:1.各工況下按照對安全吊裝結構螺栓施加310 N·m扭矩的實際情況,每個螺栓施加77.5 kN的預緊力[8]。2.考慮預緊力時的應力是在線性假設條件下計算出來的,非真實值。

圖7 安全吊座應力云圖(考慮預緊力)

3.2 工況載荷作用下

根據標準BS EN 13749—2011[10]對安裝于構架的部件承受疲勞載荷的相關要求,取垂向加速度為6g(g為重力加速度)、橫向加速度為5g、縱向加速度為2.5g,作為安全吊裝結構的工況載荷,計算結果表明:6種裝配間隙及錯位工況下,加速度載荷引起的應力變化基本相同,影響最大的位置均位于安全吊座根部圓弧處,引起的應力變化均在25 MPa左右(見圖8)。因此,安全吊座在正常工況下所受靜態拉應力較小,因而安全吊座螺栓孔裂紋的萌生和擴展可能與動態應力(包括共振)有關。

圖8 工況載荷下安全吊裝結構應力變化云圖

4 動態試驗

4.1 模態試驗

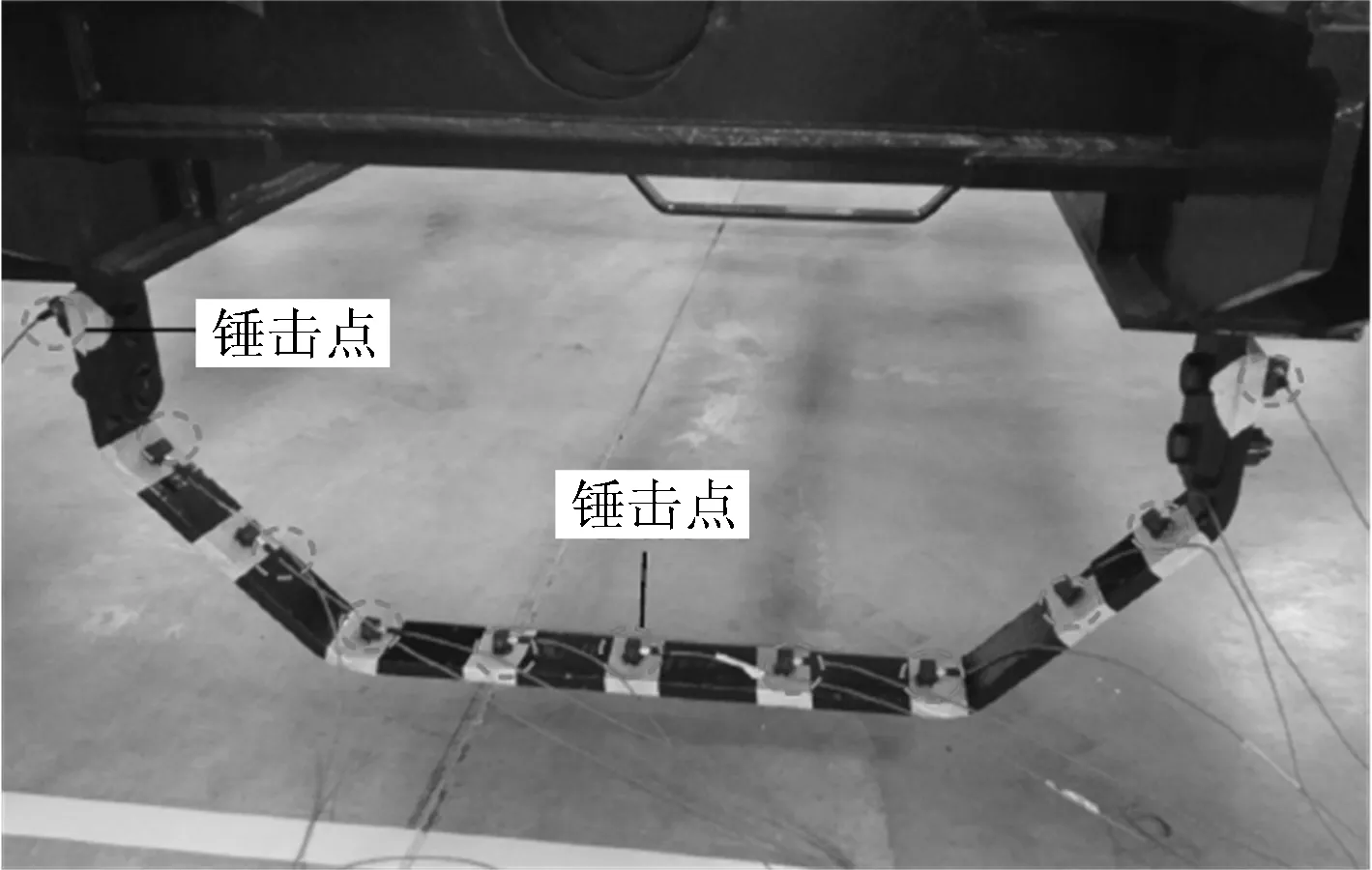

針對安全吊裝結構特點,沿著安全吊的中心線均勻布置11個三向加速度傳感器。加速度傳感器采用ICP式加速度傳感器[11],錘擊點為安裝吊的中心點及端點,模態測點位置如圖9所示。

圖9 模態測點位置

測試結果表明:安全吊的1階模態為92 Hz,振型為縱向擾動(見圖10);2階模態為119 Hz,為繞縱軸的擾動;3階模態為131 Hz,為安全吊底梁的垂彎振動。

圖10 1階模態振型

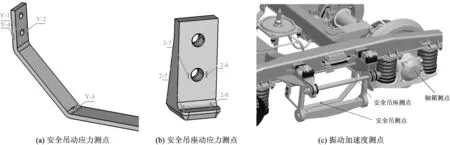

4.2 線路測試

為了獲取安全吊裝結構在列車運行過程中真實的受力和振動情況,在安全吊座及安全吊螺栓孔區域布置應變片,并在轉向架軸箱、安全吊座及安全吊處安裝振動加速度傳感器,在K1285/6次列車上(青島—銀川區間)進行了動應力和振動加速度測試。線路測試時測點位置如圖11所示。圖中:Y-1—Y-4為安全吊動應力測點;2-5—2-8為安全吊座動應力測點。

圖11 線路測試時測點位置

采用國際上通用的雨流計數法[12]進行實測應力譜的整理,并采用Miner線性疲勞累計損傷理論[13]和NASA[14]針對變幅加載條件所推薦的S—N曲線計算安全吊裝結構的等效應力σaeq[15]為

(1)

式中:L為轉向架在規定使用年限內的總運用公里數,定為1 200萬km;L1為實測動應力時轉向架的運行公里數,試驗實測公里數分別為1 640 km(單程)和3 280 km(往返);σai為各級應力水平的幅值,其中i為應力譜的級數,取為8[15];ni為與各級應力水平對應的應力循環次數,即各測點應力譜中各級應力的出現次數;m為各個應力測點所在部位S—N曲線方程的指數,對于普通鋼焊接結構,一般取3.5,對于普通母材,一般取5.0~7.0;N為與結構或材料的疲勞極限所對應的循環次數,對于母材一般取1 000萬次。

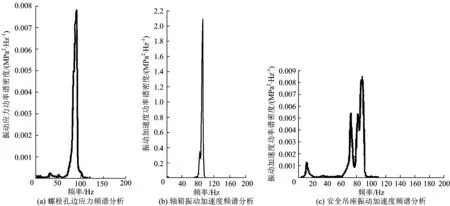

統計結果表明,安全吊座2個螺栓孔邊緣的等效應力均達到了50 MPa以上,超過了螺栓孔邊緣的疲勞許用應力,因此螺栓孔邊緣的疲勞壽命不能滿足使用要求。并且通過頻譜分析發現,安全吊座螺栓孔邊緣處應力的主頻為90 Hz,且能量較高,該主頻與安全吊座垂向加速度以及軸箱三向振動加速度主頻均一致(如圖12所示),且安全吊及安全吊座的橫向、垂向和縱向的振動加速度均比構架(安裝安全吊座處)的三向振動加速度都大(見表4),尤其是安全吊的最大縱向加速度達到了90g以上,說明在列車運行過程中安全吊及安全吊座確實出現了振動放大現象。

圖12 安全吊裝結構動應力及振動加速度頻譜

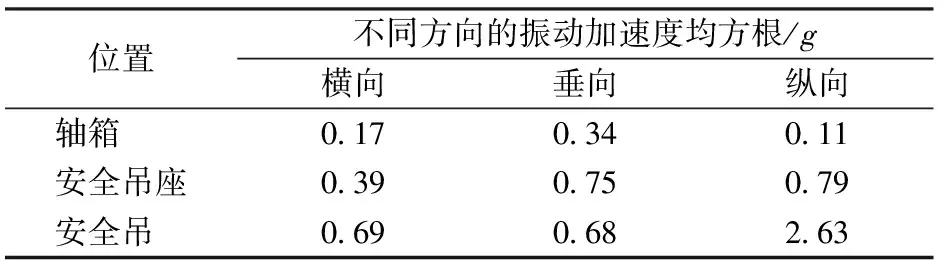

表4 振動加速度均方根的測試結果

5 改進對策

根據線路測試結果可知,軸箱的振動頻率為90 Hz,即線路主頻為90 Hz,該振動頻率與安全吊裝結構的1階固有頻率92 Hz相近,引起安全吊及安全吊座振動放大,造成在列車運行過程中安全吊產生的較大縱向振動,使安全吊座螺栓孔處承受較大的縱向交變動應力,這是導致螺栓孔薄弱處裂紋萌生并不斷擴展的主要因素。

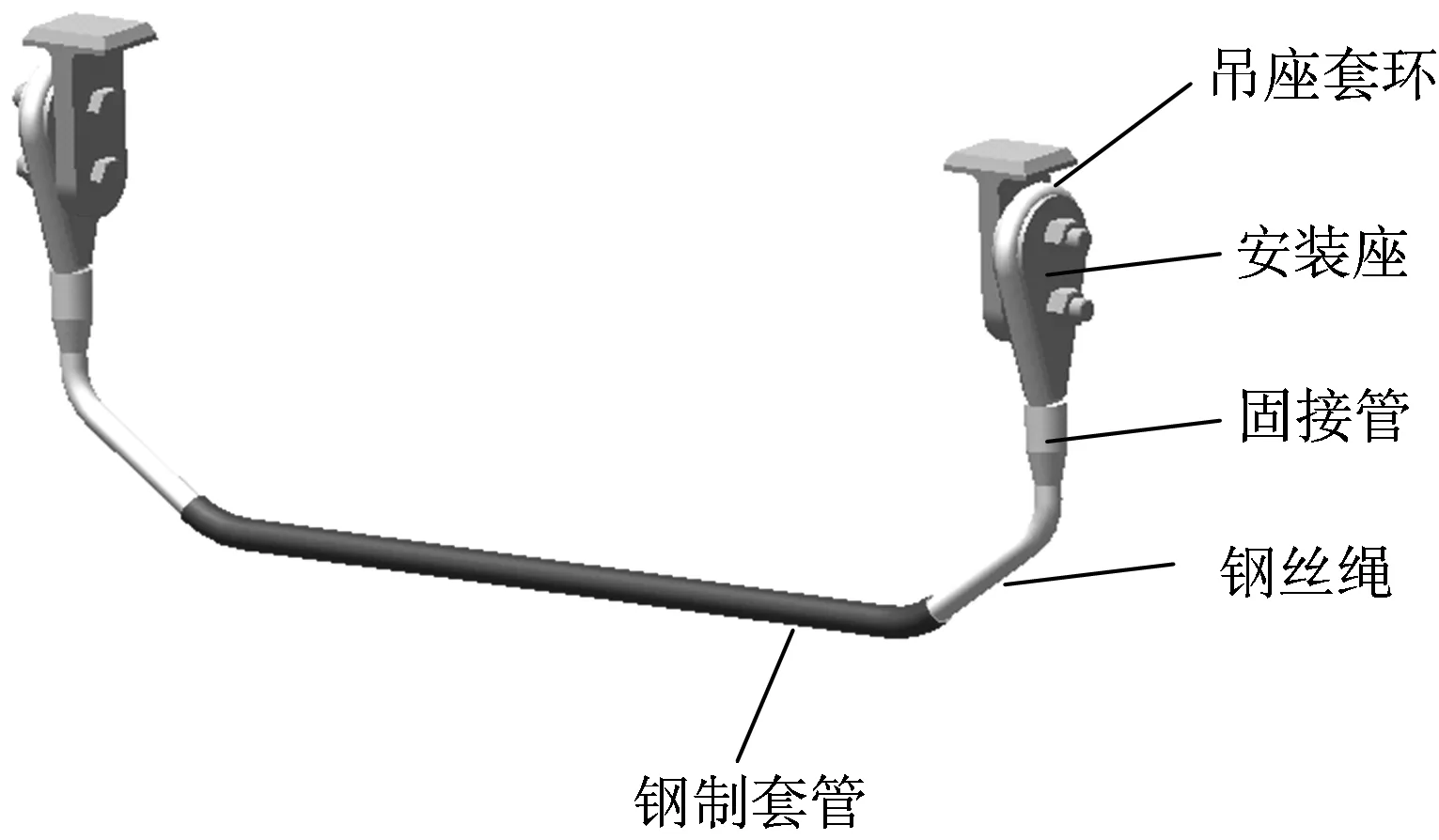

針對青島—銀川區間的線路上有多輛25G型列車在運行且安全吊座難以拆卸的情況,提出了以下改進對策:在保持現有安全吊座結構及材質不變的前提下,改變安全吊鋼帶結構的模態,即將現用鋼帶結構的安全吊更改為鋼絲繩結構的安全吊,改進后的安全吊裝結構如圖13所示,其中吊座套環的材質為ZG310-570。

后續在K1285/6次列車上(青島—銀川區間)對此方案進行了動應力測試,螺栓孔處的等效應力為3 MPa左右,比原方案降低了90%以上,并經過1 a以上的運用考核,安全吊裝結構再未出現斷裂情況,表明安全吊裝結構優化方案切實有效可行。

圖13 鋼絲繩安全吊示意圖

6 結 論

(1)安全吊裝結構的1階模態92 Hz與線路主頻90 Hz相近,造成列車運行過程中安全吊產生了較大的縱向振動,使安全吊座螺栓孔處承受較大的縱向交變動應力,導致螺栓孔薄弱處裂紋萌生并不斷擴展最終斷裂。

(2)在保證安全吊裝結構承載能力的前提下,通過將鋼帶結構的安全吊更改為鋼絲繩結構的安全吊,通過改變安全吊裝結構的模態,大幅降低了其螺栓孔處的動態應力,且運用考核結果表明對安全吊裝結構的優化方案是可行的。

(3)鐵路車輛存在大量的吊裝結構,因此該分析和試驗方法對改進鐵路車輛其他吊裝結構具有參考價值。

[1]馮一鵬.209P型客車轉向架搖枕安全吊座斷裂現象的研究[D].蘭州:蘭州交通大學,2015.

(FENG Yipeng.Research Suggestion on the Fracture Phenomenon of 209P Train Passenger Bogie[D].Lanzhou: Lanzhou Jiaotong University,2015. in Chinese)

[2]曹文曄.209P型客車轉向架搖枕安全吊座斷裂原因及改進建議[J].鐵道車輛,2007,45(12) :35-36.

(CAO Wenye.Causes to Breaking of Bolster Safety Hangers on 209P Passenger Car Bogies and Suggestions for Improvement[J]. Rolling Stock,2007,45(12) :35-36.in Chinese)

[3]British Standards Institution.BS EN 1993-1-9—2005 Eurocode 3:Design of Steel Structures Part 1.9:Fatigue[S].London:British Standards Institution,2006.

[4]HULL Derek. Fractography: Observing,Measuring and Interpreting Fracture Surface Topography[M]. Cambridge:Cambridge University Press, 1999.

[5]鄒定強, 田常海, 邢麗賢, 等. 全長淬火鋼軌踏面傷損及橫向疲勞斷裂分析[J]. 中國鐵道科學, 2004, 25(2): 88-91.

(ZOU Dingqiang,TIAN Changhai,XING Lixian,et al. Analysis of Tread Failure and Transverse Fatigue Fracture of Full-Length Quenched Rail[J]. China Railway Science, 2004,25(2): 88-91. in Chinese)

[6]潘濤, 朱靜, 劉淑華, 等. 高速列車車軸綜合性能試驗分析[J]. 中國鐵道科學, 2014, 35(1): 72-77.

(PAN Tao, ZHU Jing, LIU Shuhua, et al. Experimental Analysis on Comprehensive Properties of Axles for High Speed Trains [J].China Railway Science,2014,35(1): 72-77.in Chinese)

[7]全國鋼標準化技術委員會. GB/T 700—2006碳素結構鋼[S].北京:中國標準出版社,2014.

(National Steel Standardization Technical Committee.GB/T 700—2006 Carbon Structural Steel[S].Beijing:China Standard Press, 2014.in Chinese)

[8]聞邦椿.機械設計手冊[M].5版.北京:機械工業出版社,2012.

[9]閆勝昝,童水光,張響,等. 汽車車輪彎曲疲勞試驗分析研究[J].機械強度, 2008, 30(4): 687-691.

(YAN Shengzan,TONG Shuiguang,ZHANG Xiang,et al. Analysis Study on Bending Fatigue Test of Automobile Wheels [J]. Journal of Mechanical Strength,2008, 30(4): 687-691. in Chinese)

[10]British Standard Institute. BS EN 13749—2011 Railway Applications Methods of Specifying Structural Requirements of Bogie Frames[S].London:British Standard Institute, 2011.

[11]ISMAIL A R, NUAWI M Z, HOW C W, et al. Whole Body Vibration Exposure to Train Passenger[J]. American Journal of Applied Sciences, 2010, 7(3): 352-359.

[12]KHOSROVANCH A K,DOWNING N E. Fatigue Loading History Reconstruction Based on the Rain-Flow Technique [J]. International Journal of Fatigue, 1990, 12 (2): 99-106.

[13]FATEMI A,YANG L. Cumulative Fatigue Damage and Life Prediction Theories: a Survey of the State of the Art for Homogeneous Materials[J].International Journal of Fatigue,1998,20(1):9-34.

[14]NEJAD R M, SHARIATI M, FARHANGDOOST K. Effect of Wear on Rolling Contact Fatigue Crack Growth in Rails[J]. Tribology International, 2016, 94: 118-125.

[15]張麗,任尊松,孫守光,等.構架彈性振動對疲勞壽命影響研究[J].鐵道機車車輛,2015,35(2) :115-119.

(ZHANG Li, REN Zunsong, SUN Shouguang, et al. Research on Influence of Railway Bogie Elastic Vibration to Fatigue Life [J]. Railway Locomotive & Car, 2015,35 (2): 115-119.in Chinese)