印刷機結構分析與研究

2018-04-19 09:09:01張武學嚴雪冬

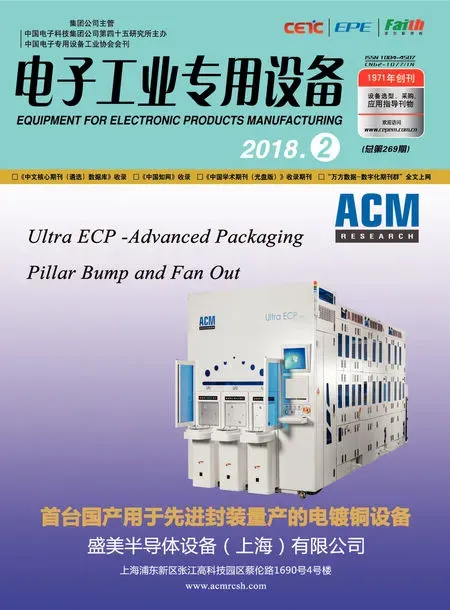

電子工業專用設備

2018年2期

關鍵詞:設計

張武學,嚴雪冬

(中國電子科技集團公司第四十五研究所,北京 101601)

印刷機構是印刷機的核心部件,主要通過印刷刮條和涂墨刮板的上下運動,實現印刷動作,印刷機構的壓力調節控制,印刷刮條與工作臺平行度,是印刷設備印刷圖形質量的關鍵所在,故對其技術要求較高。

在印刷機基片印刷過程中,只有網框底面與工作臺上面平行,且印刷刮條與工作臺面平行,涂墨刮板涂墨均勻,印刷壓力合適、均勻,才能保證印刷質量,印刷的圖形清晰,印刷層厚度均勻。

1 印刷機構結構分析

印刷機構主要包括印刷和涂墨兩個環節,采用雙作用氣缸驅動,通過精密減壓閥控制輸出壓力大小,實現印刷壓力和涂墨壓力的調節,同時利用直線軸承導向,實現印刷刮條和涂墨刮板的平穩上下運動。圖1為印刷機構主體。

圖1 主體結構圖

印刷機工作臺進入印刷位置后,印刷氣缸下降,帶動印刷刮條向下運動,印刷機構整體向前運動,實現基片圖形印刷;印刷完成后,工作臺離開印刷位置,返回上料位置。印刷氣缸上升,帶動印刷刮條向上運動,同時涂墨氣缸下降,帶動涂墨刮板向下運動,印刷機構向后運動,涂墨刮板均勻涂墨;為下一次印刷做準備,圖2為印刷機印刷工作過程示意圖。

圖2 印刷工作過程示意圖

2 印刷機構設計

印刷機構的設計,主要包括氣缸選型、直線軸承選型,印刷刮條選擇,印刷刮條夾持結構設計和涂墨刮板設計。

2.1 氣缸組

印刷及涂墨均選用雙作用氣缸,壓力更加穩定,壓力線性度更好。……

登錄APP查看全文

猜你喜歡

河北畫報(2020年8期)2020-10-27 02:54:06

現代裝飾(2020年7期)2020-07-27 01:27:42

流行色(2020年1期)2020-04-28 11:16:38

電子制作(2019年19期)2019-11-23 08:41:36

電子制作(2019年15期)2019-08-27 01:11:50

電子制作(2019年7期)2019-04-25 13:18:16

藝術啟蒙(2018年7期)2018-08-23 09:14:18

海峽姐妹(2017年7期)2017-07-31 19:08:17

Coco薇(2017年5期)2017-06-05 08:53:16

商周刊(2017年26期)2017-04-25 08:13:04