燃煤電站脫硫廢水零排放煙道噴霧蒸發特性的試驗研究

王祖林, 張 翼, 蘇國萍, 魏書洲

(1.三河發電有限責任公司,河北三河 065201;2.神華國華(北京)電力研究院有限公司,北京 100025)

燃煤電廠脫硫廢水因含有大量的懸浮物、過飽和的亞硫酸鹽、硫酸鹽、氯離子以及重金屬等物質,對環境污染極強,這些物質是脫硫廢水近零排放的最大難點[1]。目前,燃煤電廠脫硫廢水零排放主要采用的技術有立管降膜機械蒸汽壓縮蒸發技術和臥式噴淋機械蒸汽壓縮蒸發技術,其中蒸發濃縮和結晶干燥過程的能耗較高,而且得到的結晶鹽品質不高,常作為危險固體廢棄物送至專業固廢處理中心處置[2],不能達到零排放。利用煙氣余熱將噴入煙道內的脫硫廢水蒸發的處理技術可以大大降低能耗,降低生產運行成本,實現真正意義的高鹽廢水零排放,具有廣闊的應用前景。

脫硫廢水在煙道噴霧蒸發技術是將脫硫廢水噴入空氣預熱器與電除塵器之間的煙道,在大容量雙流體霧化噴嘴的作用下被霧化成微小的水滴,利用高溫煙氣余熱將水滴完全蒸發,其中含有污染物的鹽分結晶成微小顆粒,液固分離后實現脫硫廢水零排放[3]。該技術充分利用煙氣余熱,符合燃煤電廠的節能環保要求,具有設備簡單、運行操作簡單、廢水中的污染物以灰分形式排出且無污泥處置問題的優點,受到了學者們的廣泛關注。

國內外研究者對廢水液滴在低溫煙氣中的蒸發特性和霧化噴嘴的流場特性進行了大量的模擬研究[4-8]。張子敬等[9]利用數值模擬方法對氣液兩相流動過程中涉及影響液滴蒸發特性的噴霧液滴平均粒徑(分布特征)和傳熱傳質等因素進行分析,獲得了噴霧液滴群的蒸發規律及運動特征。馬雙忱等[10]以某燃煤電廠300 MW機組配套的煙氣脫硫系統為研究對象,對脫硫廢水的噴霧蒸發進行了數值研究,模擬結果證明濕法煙氣脫硫廢水在煙道噴霧蒸發技術是可行的。吳帥帥等[11]對某330 MW機組鍋爐空氣預熱器后接煙道內霧化液滴的蒸發過程進行模擬研究,在液滴完全蒸發過程中,煙氣溫度最佳值為134 ℃及以上,霧化液滴初始直徑最佳值為10~60 μm。對脫硫廢水在煙道噴霧蒸發的試驗研究較少,馬雙忱等[12]采用超純水模擬脫硫廢水進行霧化蒸發,分析了煙氣溫度、煙氣流速、廢水流量與廢水初始溫度以及雙流體噴嘴中壓縮空氣與廢水混合的氣液比等因素對脫硫廢水蒸發性能的影響,研究了脫硫廢水在模擬煙氣中的蒸發產物特性[13]。目前,常熟發電有限公司4號機組[14]和內蒙古華能上都發電有限責任公司均設置有脫硫廢水在煙道噴霧蒸干裝置,試驗結果表明在煙道噴霧可實現對脫硫廢水的零排放。之前的研究大多基于數值模擬或實驗室小型試驗,而且大多選擇空氣預熱器與電除塵器之間的煙道作為脫硫廢水噴射點,其優點是對鍋爐熱力系統的影響最小、便于收塵,但由于空氣預熱器后的煙氣溫度低,脫硫廢水蒸發速度慢,會導致液滴蒸發不完全、灰塵易凝并,影響靜電除塵器的正常運行,甚至危害機組的正常運行,亟需改進現有的脫硫廢水在煙道噴霧蒸發技術。

筆者首次選擇省煤器與選擇性催化還原(SCR)脫硝系統之間的煙道作為噴入點,對經過減量化處理的脫硫廢水母液進行噴霧蒸發試驗,研究脫硫廢水母液噴入煙道后的蒸發特性,分析了不同體積流量脫硫廢水母液噴入煙道后對SCR入口和出口煙氣煙塵質量濃度、煙道內飛灰粒徑、煙氣成分變化、飛灰比電阻及煙塵化學成分的影響,并研究了脫硫廢水和NaOH溶液同時噴入煙道后對SCR入口和出口煙氣煙塵質量濃度、SO3質量濃度、煙氣成分、飛灰粒徑、飛灰比電阻及煙塵化學成分的影響。

1 噴霧蒸發試驗系統及脫硫廢水母液成分

1.1 脫硫廢水母液在煙道噴霧蒸發的試驗系統

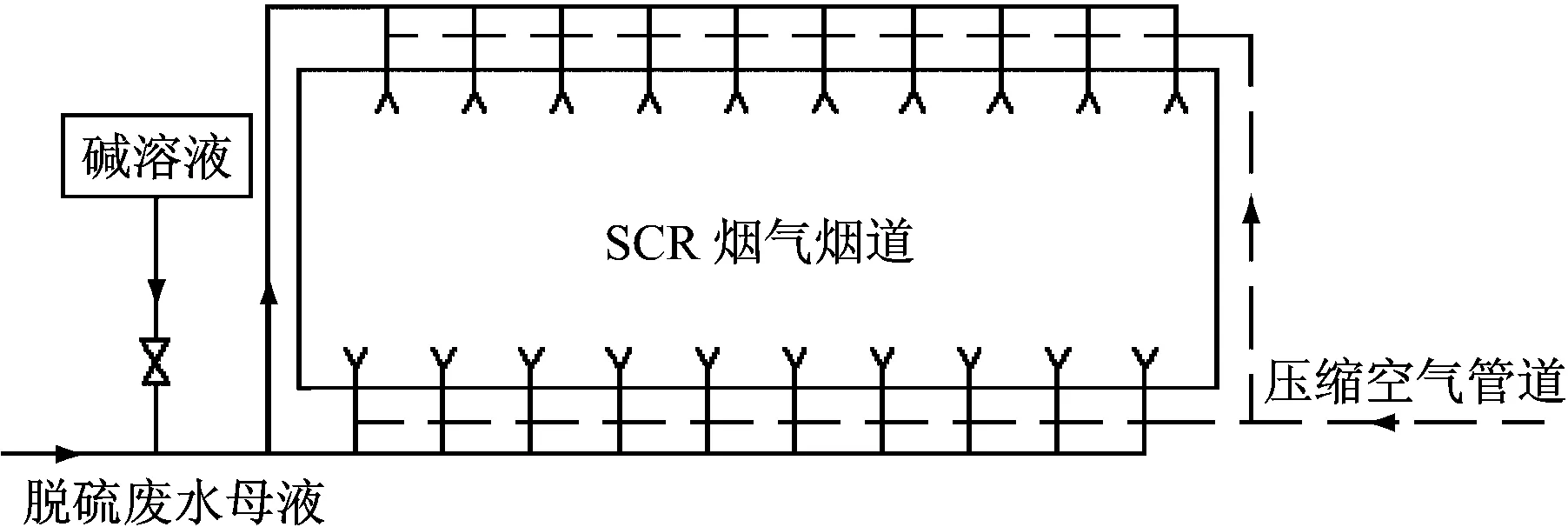

脫硫廢水母液在煙道噴霧蒸發試驗系統(見圖1)主要由以下部分組成:脫硫廢水母液系統、噴霧蒸發系統、壓縮空氣系統、堿溶液系統、儀器儀表測量及控制系統。由機械蒸汽壓縮蒸發技術(MVR)蒸發濃縮后的脫硫廢水母液經高壓輸送泵,再經管路與加壓空氣混合后進入噴嘴,霧化后噴入SCR前的煙道。脫硫廢水母液霧化成小液滴與高溫煙氣充分接觸,氣液兩相發生強烈熱交換,脫硫廢水母液利用鍋爐煙氣余熱進行蒸發。煙氣溫度降至酸露點以上,脫硫廢水中鹽類物質經煙氣干燥后成細小粉塵,隨煙氣中的粉塵一起進入除塵系統,由電除塵器捕獲后從煙氣中分離出來。在單個SCR煙道單側安裝10個噴嘴,整個煙道共安裝20個噴嘴(兩側)。噴嘴材質為1.4529不銹鋼,型號為SU42,脫硫廢水母液運行壓力為0.07 MPa,運行水量為44 L。壓縮空氣運行壓力為0.07 MPa,運行氣量為68 L。整體管道采用黑色橡膠軟管,其自身耐溫300 ℃、耐壓2 MPa。

圖1 脫硫廢水母液在煙道噴霧蒸發的試驗系統

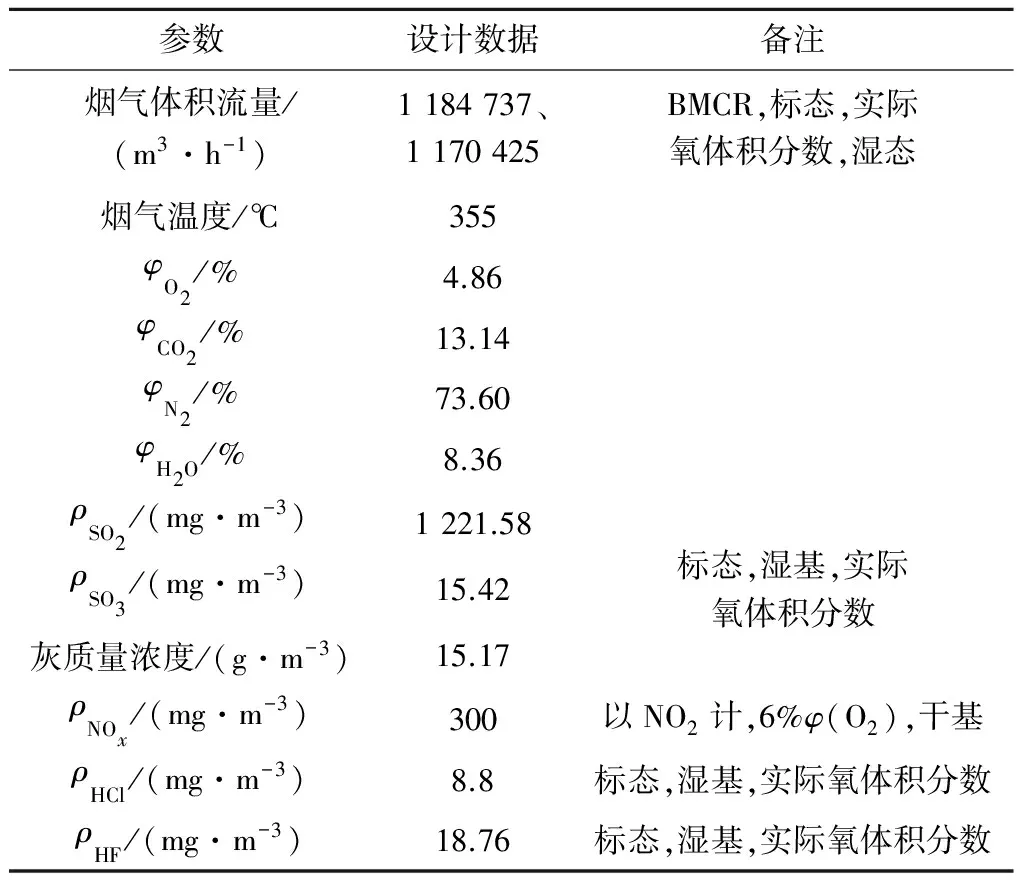

與選用空氣預熱器至電除塵器間煙道作為噴入點不同,本試驗脫硫廢水母液在SCR之前煙道噴入,此處煙氣溫度大約為400 ℃,高于電除塵器前的煙氣溫度,脫硫廢水小液滴與煙氣充分換熱,并快速完全蒸發,可有效降低未完全蒸發的液滴對電除塵器的影響,減輕煙道腐蝕。脫硝系統入口原始煙氣參數見表1,其中BMCR為鍋爐最大連續蒸發量工況。

表1 脫硝系統入口原始煙氣參數

1.2 脫硫廢水母液成分

脫硫廢水首先經過加藥、絮凝沉淀和超濾處理,去除脫硫廢水中的懸浮物和部分結垢離子,再通過納濾膜分鹽,一價鹽產水經反滲透膜濃縮減量后,進入MVR系統蒸發結晶,得到符合工業標準的氯化鈉,未完全蒸干的脫硫廢水濃縮母液進入煙道噴霧蒸發,實現真正的脫硫廢水零排放。經MVR系統蒸發結晶后的脫硫廢水母液成分見表2。

1.3 試驗和分析方法

1.3.1 煙氣煙塵濃度

在煙道斷面處采用嶗應3012H煙氣自動取樣儀進行網格法等速取樣。使用烘干濾膜取樣器取樣,濾膜取樣器測量前后均在105 ℃烘干一個小時以上。

表2 在SCR前噴入的脫硫廢水母液水質成分

注:1)TDS表示總溶解固體

1.3.2 煙氣中SO3質量濃度

按照美國環境保護署(EPA)的標準方法Method8對煙氣中SO3質量濃度進行測量:利用氣體采樣系統對煙氣進行等速采樣,通過石英過濾器過濾煙氣中的顆粒物,用帶水浴的蛇形玻璃管對SO3進行控制冷凝。取樣后,用裝有異丙醇吸收液的吸收瓶對SO3進行吸收,沖洗石英過濾器和蛇形玻璃管得到含有SO42-的溶液,分析此溶液中SO42-的含量并換算得到煙氣中SO3的質量濃度。

1.3.3 煙氣中F-和Cl-質量濃度

采用化學吸收法吸收煙氣中的F-和Cl-,然后通過化學滴定法確定其中F-和Cl-的質量濃度,最后計算出煙氣中F-和Cl-的質量濃度。

2 試驗結果及分析

2.1 脫硫廢水母液在煙道噴霧蒸發對煙氣煙塵質量濃度的影響

2.1.1 不同體積流量脫硫廢水母液噴入煙道后對煙氣煙塵質量濃度的影響

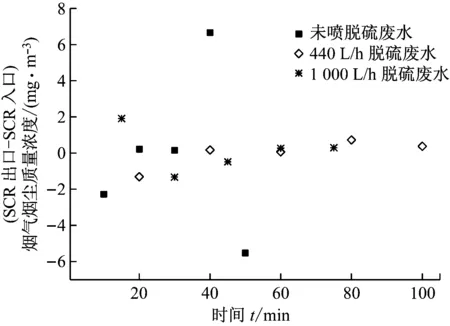

未向煙道內噴入脫硫廢水(以下文中脫硫廢水均指脫硫廢水母液)時,SCR入口煙氣煙塵質量濃度均值為15.1 g/m3(標態,干基,6%φO2)。圖2給出了煙道內噴入不同體積流量脫硫廢水蒸發后的煙氣中煙塵質量濃度。由圖2可以看出,未噴脫硫廢水時,SCR出口煙氣煙塵質量濃度與入口煙氣煙塵質量濃度相比相對分散。煙道中噴入440 L/h脫硫廢水時,煙氣煙塵質量濃度相對值減少,SCR出口煙氣煙塵質量濃度與入口煙氣煙塵質量濃度接近。煙道中噴入1 000 L/h脫硫廢水時,與SCR入口煙氣煙塵質量濃度相比,出口煙氣煙塵質量濃度相對分散,但波動幅度不大,這是因為脫硫廢水蒸發時形成的水蒸氣對煙塵有凝聚作用。

圖2 煙道內噴入不同體積流量脫硫廢水蒸發后的煙氣煙塵質量濃度

2.1.2 加堿的脫硫廢水噴入煙道后對煙氣煙塵質量濃度的影響

在脫硫廢水中加入質量分數為31%的NaOH溶液,一起噴入煙道蒸發后得到的煙氣煙塵質量濃度見圖3。由圖3可以看出,與脫硫廢水相比,加堿的脫硫廢水在煙道內蒸發后,其煙氣煙塵質量濃度相對值波動較大,但波動幅度仍小于煙道內未噴脫硫廢水的情況。噴入440 L/h脫硫廢水與1 000 L/h脫硫廢水時的煙氣煙塵質量濃度變化規律相似。

2.2 脫硫廢水在煙道噴霧蒸發對煙氣中SO3質量濃度的影響

圖4給出了不同體積流量的脫硫廢水噴入煙道,被蒸干后煙氣中SO3的質量濃度。由圖4可知,未噴脫硫廢水時,SCR入口煙氣中SO3質量濃度為11.06 mg/ m3,SCR出口煙氣中的SO3質量濃度要高于入口煙氣中的SO3質量濃度,并且隨著時間的增加,SCR出口煙氣中的SO3質量濃度不斷增加,這是因為在SCR催化劑的作用下,部分SO2被氧化成SO3,造成SO3的質量濃度增加。煙道內噴入脫硫廢水后,SCR出口煙氣中的SO3質量濃度隨著時間的增加而減少,這是因為脫硫廢水進入煙道后,被余熱加熱蒸發生成水蒸氣,SO3溶于水蒸氣形成硫酸。與脫硫廢水體積流量為1 000 L/h相比,脫硫廢水體積流量為440 L/h時SCR出口煙氣中的SO3質量濃度隨時間的增加減少得更快,這是因為脫硫廢水體積流量較小,在煙道內蒸發所需時間較短,可形成均勻的水蒸氣,與煙氣中SO3反應。脫硫廢水體積流量較大時,在煙道內蒸發所需時間較長,甚至不能完全蒸發。脫硫廢水體積流量不斷增大,其蒸發效率逐漸降低。

(a)

(b)

圖4 煙道內噴入不同體積流量脫硫廢水蒸發后煙氣中SO3的質量濃度

2.3 脫硫廢水在煙道噴霧蒸發對煙氣成分的影響

2.3.1 脫硫廢水在煙道蒸發對煙氣中HCl質量濃度的影響

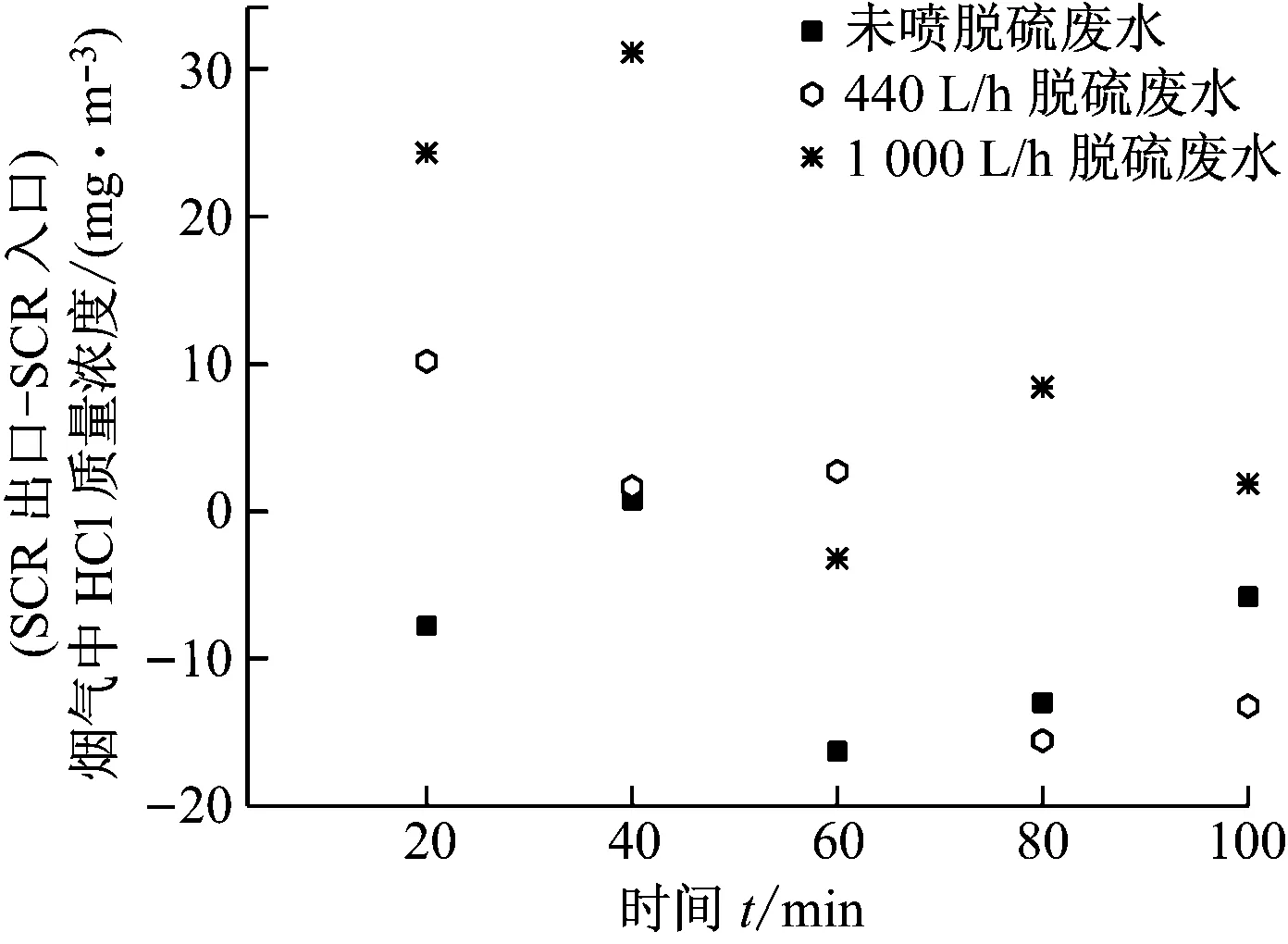

不同體積流量的脫硫廢水噴入煙道蒸干后煙氣中HCl的質量濃度見圖5。由圖5可知,未噴脫硫廢水時,SCR入口煙氣中HCl質量濃度為43.73 mg/m3,煙氣流經SCR煙道后,出口煙氣中的HCl質量濃度變小。煙道中噴入脫硫廢水時,SCR出口煙氣中HCl質量濃度與未噴脫硫廢水的情況相比有所增加,并且脫硫廢水體積流量為1 000 L/h時,SCR出口煙氣中HCl質量濃度的增加幅度要大于脫硫廢水體積流量為440 L/h的情況。這說明脫硫廢水在煙道蒸發過程中會釋放大量氣態HCl。隨著時間的增加,SCR出口煙氣中HCl質量濃度的總趨勢是減少的。脫硫廢水在煙道蒸發會增加煙氣中的Cl元素,這可能會加劇電除塵器和煙道的腐蝕。

圖5 煙道內噴入不同體積流量脫硫廢水蒸發后煙氣中HCl的質量濃度

脫硫廢水加堿之后發生以下反應:

HCl+NaOH=NaCl+H2O

(1)

加堿的脫硫廢水噴入煙道蒸干后煙氣中HCl的質量濃度見圖6。由圖6可知,體積流量為440 L/h的加堿脫硫廢水噴入煙道蒸干后,SCR出口煙氣中HCl質量濃度小于SCR入口煙氣中HCl質量濃度;體積流量為1 000 L/h的加堿脫硫廢水噴入煙道后呈現出相同的變化規律。脫硫廢水加堿后,SCR出口煙氣中HCl質量濃度變小,這是因為部分HCl與NaOH發生反應,減少了煙氣中HCl的質量濃度。

(a)

(b)

2.3.2 脫硫廢水在煙道噴霧蒸發對煙氣中HF質量濃度的影響

不同體積流量脫硫廢水噴入煙道蒸干后煙氣中HF的質量濃度見圖7。由圖7可知,未噴脫硫廢水時,煙氣經SCR煙道后,煙氣中HF質量濃度變小。脫硫廢水體積流量為440 L/h時,SCR出口煙氣中HF的質量濃度要大于入口煙氣中HF的質量濃度,隨著時間的增加,SCR出口煙氣中HF的質量濃度不斷減少。脫硫廢水體積流量為1 000 L/h時,SCR出口煙氣中HF的質量濃度大于入口煙氣中HF的質量濃度,這表明脫硫廢水在煙道蒸發過程中生成了部分HF。

圖7 煙道內噴入不同體積流量脫硫廢水蒸發后煙氣中HF的質量濃度

2.4 脫硫廢水在煙道噴霧蒸發對煙道內飛灰粒徑的影響

使用LS230激光粒度測定儀對飛灰粒徑進行分析。結果表明,未噴脫硫廢水前飛灰的平均粒徑為47.69 μm,中位徑為30.94 μm;而在脫硫廢水體積流量為440 L/h時飛灰的平均粒徑為26.48 μm和24.30 μm(加堿),中位徑為20.86 μm和14.99 μm(加堿);在脫硫廢水體積流量為1 000 L/h時飛灰的平均粒徑為17.80 μm(加堿),中位徑為11.05 μm(加堿)。SCR出口飛灰的粒徑有所減小,可能與煤質、煤粉粒度變化及燃燒過程有關,后續需進一步研究其機理。

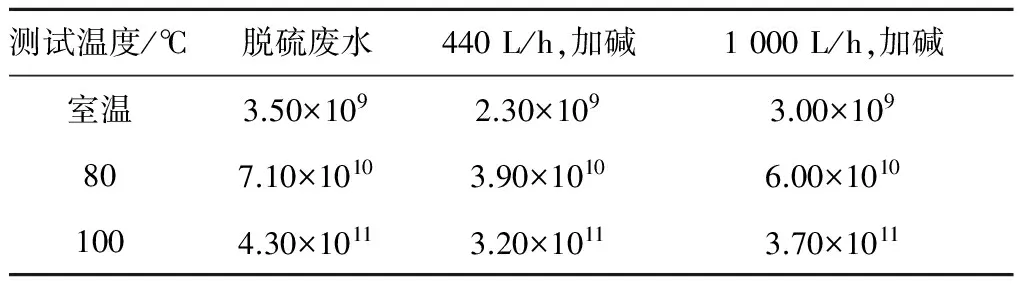

2.5 脫硫廢水在煙道噴霧蒸發對飛灰比電阻的影響

使用粉塵比電阻測定儀對電除塵器一電場飛灰進行分析。測試結果見表3。由表3可以看出,與脫硫廢水相比,脫硫廢水加堿后噴入SCR前的煙道,相同溫度下的飛灰比電阻降低,有利于提高除塵效率。加堿的脫硫廢水體積流量從440 L/h增大到1 000 L/h后,飛灰的常溫比電阻、80 ℃的比電阻和100 ℃的比電阻均升高,但均低于相同溫度下脫硫廢水的飛灰比電阻。由于脫硫廢水噴入煙道蒸發后生成水蒸氣,提高了煙氣的濕度,從而降低了煙氣中飛灰顆粒的比電阻,有利于提高除塵效率。

表3 脫硫廢水噴入煙道蒸干后的飛灰比電阻

2.6 脫硫廢水在煙道噴霧蒸發對煙塵化學成分的影響

脫硫廢水在煙道噴霧蒸發對煙塵化學成分的影響見表4。由表4可知,不管脫硫廢水是否加堿,當噴入煙道的脫硫廢水越多時,Cl-越多。說明煙塵中的Cl-增加主要是由脫硫廢水噴入引起的。煙道中噴入的脫硫廢水蒸發,會使煙塵中NaO、MgO和SO3的質量分數增加,CaO和Fe2O3的質量分數減少。脫硫廢水蒸干后,煙塵中Al2O3的質量分數增加;煙道中噴入加堿的脫硫廢水時,煙塵中Al2O3的質量分數減少。

表4 煙塵各成分的質量分數

2.7 脫硫廢水在SCR前煙道噴霧蒸發對脫硝及其運行特性的影響

目前,大部分電廠的運行負荷偏低且年運行小時數低于設計值,有利于延長催化劑的運行壽命。

脫硝效率為脫硝系統投運后脫除的NOx質量濃度(ρ1-ρ2)與未經脫硝前煙氣中NOx質量濃度(ρ1)的百分比:

η=(ρ1-ρ2)×100%/ρ1

(2)

式中:ρ2為SCR后煙氣中NOx質量濃度,mg/m3;

該機組裝機容量為350 MW,模擬計算后運行負荷與脫硝效率的關系如圖8所示,其中K為催化劑活性,THA為熱耗率驗收工況。

圖8 運行負荷與脫硝效率的關系

測試工況的負荷約為280 MW,略高于75%THA負荷,由圖8可以看出,在75%THA負荷下,即使K值等于41 m/h,脫硝效率仍為81.2%,滿足脫硝設計指標。中毒元素對催化劑的影響為緩慢過程,向煙道中噴入的脫硫廢水體積流量較小,而且試驗時間不長,加上鍋爐運行中的煤質和工況的波動,很難在試驗中得出明顯的結論。

3 結 論

(1)在SCR前煙道中噴入脫硫廢水時對煙氣煙塵質量濃度的影響不大,SCR出口煙氣煙塵質量濃度與入口煙氣煙塵質量濃度接近。

(2)未噴脫硫廢水時,SCR出口煙氣中的SO3質量濃度要大于入口煙氣中的SO3質量濃度。噴入脫硫廢水后,SCR出口煙氣中的SO3質量濃度隨著時間的增加而減少。但是與脫硫廢水體積流量為1 000 L/h的情況相比,脫硫廢水體積流量為440 L/h時 SCR出口煙氣中的SO3質量濃度隨時間增加減少得更快。

(3)脫硫廢水在煙道蒸發過程中釋放大量氣態HCl,會加劇電除塵器和煙道的腐蝕。脫硫廢水加堿后在煙道噴霧蒸發,減少了煙氣中HCl的質量濃度。

(4)脫硫廢水在煙道蒸發過程中生成了一部分HF,使SCR出口煙氣中HF的質量濃度增加,對煙道和電除塵器的腐蝕有一定影響。

(5)與脫硫廢水相比,加堿的脫硫廢水噴入SCR前煙道后,相同溫度下的飛灰比電阻降低,有利于提高除塵效率。

(6)脫硫廢水在SCR前煙道噴霧蒸發后,脫硝效率滿足脫硝設計指標。

參考文獻:

[1] 張志榮. 火電廠濕法煙氣脫硫廢水噴霧蒸發處理方法關鍵問題研究[D]. 重慶: 重慶大學, 2011.

[2] 李柄緣, 劉光全, 王瑩, 等. 高鹽廢水的形成及其處理技術進展[J].化工進展, 2014, 33(2): 493-497.

LI Bingyuan, LIU Guangquan, WANG Ying, et al. Formation and treatment of high-salt wastewater[J].ChemicalIndustryandEngineeringProgress, 2014, 33(2): 493-497.

[3] MA Shuangchen, CHAI Jin, CHEN Gongda, et al. Research on desulfurization wastewater evaporation: present and future perspectives[J].RenewableandSustainableEnergyReviews, 2016, 58: 1143-1151.

[4] ABRAMZON B, SAZHIN S. Convective vaporization of a fuel droplet with thermal radiation absorption[J].Fuel, 2006, 85(1): 32-46.

[5] 張志榮, 冉景煜. 廢水液滴在低溫煙氣中的蒸發特性數值研究[J].環境工程學報, 2011, 5(9): 2048-2053.

ZHANG Zhirong, RAN Jingyu. Numerical study on evaporation characteristics of waste water droplet in low temperature flue gas[J].ChineseJournalofEnvironmentalEngineering, 2011, 5(9): 2048-2053.

[6] 冉景煜, 張志榮. 不同物性液滴在低溫煙氣中的蒸發特性數值研究[J].中國電機工程學報, 2010, 30(26): 62-68.

RAN Jingyu, ZHANG Zhirong. Numerical study on evaporation characteristics of different substance droplet in low temperature flue gas[J].ProceedingsoftheCSEE, 2010, 30(26): 62-68.

[7] 李達然, 高永峰, 徐秀萍. 新型脫硫廢水霧化噴嘴流場特性的數值研究[J].環境工程, 2015, 33(增刊1): 443-447.

LI Daran, GAO Yongfeng, XU Xiuping. Numerical study of flow field characteristics about a novel nozzle used in desulfurization wastewater[J].EnvironmentalEngineering, 2015, 33(S1): 443-447.

[8] 康梅強, 鄧佳佳, 陳德奇, 等. 脫硫廢水煙道蒸發零排放處理的可行性分析[J].土木建筑與環境工程, 2013, 35(增刊1): 238-240.

KANG Meiqiang, DENG Jiajia, CHEN Deqi, et al. Analysis on the feasibility of desulfurization wastewater evaporation treatment in flue gas duct without pollution discharge[J].JournalofCivil,Architectural&EnvironmentalEngineering, 2013, 35(S1): 238-240.

[9] 張子敬, 汪建文, 高藝, 等. 燃煤電廠脫硫廢水煙氣蒸發特性流場模擬[J].煤炭學報, 2015, 40(3): 678-683.

ZHANG Zijing, WANG Jianwen, GAO Yi, et al. Flow field simulation of smoke and gas evaporation characteristics of desulfurization wastewater in coal-fired power plant[J].JournalofChinaCoalSociety, 2015, 40(3): 678-683.

[10] 馬雙忱, 柴峰, 吳文龍, 等. 脫硫廢水煙道噴霧蒸發的數值模擬[J].計算機與應用化學, 2016, 33(1): 47-53.

MA Shuangchen, CHAI Feng, WU Wenlong, et al. The numerical simulation of flue gas desulphurization wastewater spray evaporation[J].ComputersandAppliedChemistry, 2016, 33(1): 47-53.

[11] 吳帥帥, 李紅智, 陳鴻偉, 等. 脫硫廢水煙道噴霧蒸發過程的數值模擬[J].熱力發電, 2015, 44(12): 31-36.

WU Shuaishuai, LI Hongzhi, CHEN Hongwei, et al. Numerical study on spray evaporation process of desulfurization wastewater in flue duct[J].ThermalPowerGeneration, 2015, 44(12): 31-36.

[12] 馬雙忱, 柴峰, 吳文龍, 等. 脫硫廢水煙道蒸發工藝影響因素實驗研究[J].環境科學與技術, 2015, 38(增刊2): 297-301.

MA Shuangchen, CHAI Feng, WU Wenlong, et al. Experimental research on influencing factors of flue evaporation treatment for desulfurization wastewater[J].EnvironmentalScience&Technology, 2015, 38(S2): 297-301.

[13] 馬雙忱, 于偉靜, 賈紹廣, 等. 燃煤電廠脫硫廢水煙道蒸發產物特性[J].動力工程學報, 2016, 36(11): 894-900.

MA Shuangchen, YU Weijing, JIA Shaoguang, et al. Properties of flue duct evaporation products by desulfurization waste water in coal-fired power plants[J].JournalofChineseSocietyofPowerEngineering, 2016, 36(11): 894-900.

[14] 游曉宏, 吳怡衛, 韓倩倩, 等. 脫硫廢水煙道氣蒸發技術電廠應用示范工程[C]//2013北京國際環境技術研討會論文集. 北京: 中國環境科學學會, 北京科技大學, 2013: 237-243.