論提高綜合廢鋼比的研究技術

朱惠華

摘要:針對2016年以來,國家嚴格執行淘汰落后產能、打擊“地條鋼”的產業政策,國內鋼材價格利潤空間較大,通過在高爐中添加廢鋼來增加鐵水的產量,并提供公司的綜合效益。

關鍵詞:轉爐;廢鋼比;鐵水

一、目前現狀

永鋼煉鐵廠目前有10座高爐,2018年1-7月煉鐵廠先后有7座高爐(2#、3#、4#、5#、7#、8#、9#)出現爐況不穩現象,導致煉鐵鐵水供應不足,不能滿足煉鋼廠正常生產需求,而市場上鋼材利潤空間較大,因此迫切需要通過增加廢鋼比來提高生產產量。

二、存在的問題

目前公司在生產實踐過程中雖然通過改造廢鋼斗增加斗容、新增優質廢鋼資源品種、鐵包內加輕薄廢鋼,制定煉鋼造渣制度和入爐廢鋼比例結構等方法來提高廢鋼的使用比例,但由于受到廢鋼斗容積的限制,若滿斗裝爐時容易發生爐口卡料事件,影響轉爐生產節奏,從而導致公司目前的廢鋼比一直處于18%左右。公司以往在提高廢鋼比后為防止溫降過快,在冶煉過程中加入大量增溫劑,但效果不明顯。

三、采取措施

針對2018年1-7月份多個高爐出現爐況失常現象,導致鐵水出現供應不足現象,提出在煉鋼提高廢鋼比的同時,通過高爐使用廢鋼來增加鐵水產量。

1、鐵包內廢鋼加入。在煉鋼三廠聯達路二鋼風機房側空地區域設置鋼筋打包塊堆場,面積約150m2。由廢鋼車間定期配送鋼筋打包塊至堆場,場地常設一臺履帶式抓鋼機,負責堆場廢鋼來料整理和鐵包鋼筋打包塊的裝入,廢鋼裝入點上方設置高清攝像頭,抓鋼機駕駛室設置顯示終端,數據互聯便于操作人員監控鐵包內情況,便于控制廢鋼裝入量。由于堆場是室外堆場,為防止淋雨帶來影響,將鋼筋打包塊堆點設置防雨棚。

鐵包目前正在使用的有120t和55t兩種規格,120t鐵包打包塊裝填規格為0.7*0.7*1.5m,55t鐵包打包塊裝填規格為0.6*0.6*0.8m

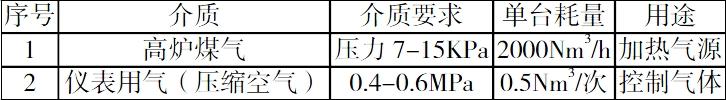

2、鐵包廢鋼烘烤預熱。在煉鐵二廠的8#高爐東西出鐵場設置鐵包烘烤器,鐵包加入鋼筋打包塊后,由鐵水車將鐵包運到鐵包烘烤器位置進行烘烤。烘烤時間約30分鐘,廢鋼烘烤溫度600-800℃,烘烤介質首選高爐煤氣。烘烤裝置的包蓋采用升降式,以便鐵水車能夠順利從包蓋下方通過。烘烤器主要技術參數如下:

3、鐵溝內廢鋼加入。在煉鐵出鐵場平臺增設廢鋼料倉,料倉下方設置振動給料器,振動給料器下方設置輸送皮帶,輸送皮帶頭部給料端設置溜管布置與出鐵溝槽正上方,廢鋼緩存于料倉,通過振動給料器下料至輸送皮帶,輸送皮帶將廢鋼輸送至頭部給料端,通過溜管均勻的加入到鐵水溝中。加入的廢鋼類型為:輕薄的散裝廢鋼料,外形尺寸30-100mm,厚度<3mm。

4、高位料倉廢鋼加入。在煉鋼三廠轉爐地下料倉區域設置單獨的廢鋼倉用于儲存少量廢鋼,汽車運輸廢鋼至地下料倉,然后通過皮帶輸送機將物料送到轉爐高架料倉,并使用高跨投料技術將廢鋼直接加入煉鋼轉爐內,該區域的廢鋼加入量約為2T。加入的廢鋼類型為:尺寸30-50mm,厚度10-20mm,或棒狀碎鋼,長度30-60mm,直徑15-30mm,嚴禁有尖銳的棱角,以避免劃傷皮帶。

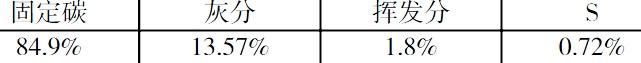

5、轉爐熱補償材料選用。在提高廢鋼使用比例后勢必會增加煉鋼轉爐內廢鋼使用量,從而造成鐵水物理熱和化學熱的減少,對鋼水升溫熱量造成較大影響。為彌補熱量損失,需向煉鋼轉爐內提供載熱材料。作為煉鋼轉爐載熱的理想材料,一是要具有較高的熱利用系數,二是要確保煉鋼轉爐的生產效率。根據現有的研究結果表明,按照1KG塊煤能夠熔化3.1KG廢鋼計算,雖然焦炭價格比較昂貴,但能比塊煤多熔化0.4KG廢鋼,同時考慮到價格和來源的優越性,因此決定選用永鋼原料場篩分的焦丁做為熱補償材料,焦丁的成分見下表:

5.1焦丁粒度及加入方式:焦丁粒度選擇5-25mm,堆密度400-500Kg/m3,含水量小于5%,現煉鋼三廠單個高位料倉可儲存焦丁9噸。

5.2焦丁入爐操作

5.2.1焦丁入爐工藝:轉爐氧槍點著火后,0-2.5min采用低槍位、大流量供氧,以迅速升溫;提高搶位化渣時間控制在2.5-5min,渣化好后按照多批少量的方法加焦丁,并在冶煉7min內加完。

5.2.2焦丁入爐補熱效率:按實際加入焦丁的重量計算增加鐵水中的碳含量,根據碳升溫效率計算補熱效率,按每增加0.01%碳使鋼液升溫1.3℃估算。

5.2.3在鐵水供應緊張且成分波動較大的情況下,另外,受到鐵水成分化驗時間的影響。在正式冶煉前,質檢部門可能還未完成鐵水成分的化驗工作,因此,崗位員工在不清楚鐵水成分的情況下,也就不能確定焦丁的使用范圍。針對該異常現象,公司工藝標準室根據煉鐵廠提供的原始Si、Mn含量制定焦丁的參考用量,后期在根據質檢部門提供的檢測結果確定實際使用量,并規定在吹煉過程中,必須由爐長負責操作。

6.增加激勵機制。為提高相關事業部及部門干部員工的工作積極性,由公司生產管理室牽頭,一是制定《廢鋼比專項考核》,明確廢鋼比攻關標準、計算方式等直接對個人實施獎勵,二是由事業部負責,根據公司頒發的專項考核方案制定適合各單位實際的廢鋼比考核方案,層層分解到條線負責人和崗位員工,從而打破以往吃“大鍋飯”現象,增加了崗位員工的工作積極性。

四、效益評價

1、增加鐵水產量

2018年10月煉鋼產量達692717.576t,廢鋼比已提高至21.4%,按冶煉1噸鋼坯需1.086噸鐵水(鐵水+廢鋼)計算:

增加鐵水產量=692717.576×1.086×(21.4%-18%)=25577.90t

2、增加鋼材產量

(1)增加煉鋼產量=25577.90÷1.086=23552.39t

(2)增加鋼坯按軋制棒材HRB400,成材率和負公差按1.015系數計算,則增加鋼材產量=23552.39×1.015=23905.67t

3、增加效益

按目前市場HRB400噸材利潤1100元(不含三項費用),每月可實現公司增產效益=23905.67×1100=2629.6萬元。

五、總結

通過采用多元化廢鋼加入,利用先進的廢鋼烘烤設備及廢鋼裝入裝備,根據廢鋼類型選擇在鐵水包、高爐鐵水溝、高位料倉等地方加入相應類型廢鋼,截止2018年10月底,公司綜合廢鋼比從原有的18%逐步提高至21.4%,并采用合理的熱補償工藝,減少提高廢鋼比對入爐物料結構及溫度、成分變化的影響,保證轉爐順利冶煉高廢鋼比鐵水。

參考文獻

[1]王書智;降低轉爐煉鋼的鐵水消耗和提高廢鋼比[J];鞍鋼技術;1988(9):5.

[2]鄭楠;提高轉爐廢鋼比的試驗研究[J];天津冶金;2013(1):10-12.

[3]蔡廷書;國內外提高廢鋼比的措施[J];重鋼技術;1994年37卷第1期:12-23.

[4]戴云閣譯;烏克蘭轉爐車間提高廢鋼比的實踐[J];煉鋼;1994(6):12-17.

[5]李承祚;210t轉爐加焦補熱煉鋼工藝及節能研究[J];冶金能源;1990年第9卷第6期:19-20.

(作者單位:江蘇永鋼集團有限公司)