基于逆向思維的衛星熱真空試驗熱電偶實施工藝方法

郭濤,賈瑞金,王冬梅,肖正懿,方志開,蔡瑋

(北京衛星環境工程研究所,北京 100094)

衛星熱試驗過程中,為全面地分析和評估衛星艙板、設備等部件的溫度狀態,需要在衛星特征部位布置一定數量的測溫傳感器,從而比較全面地獲取試驗的溫度數據。熱電偶是一種簡單、經濟、熱慣性小、動態響應速度快、應用最為廣泛的溫度傳感器[1-2],在衛星熱試驗中被廣泛應用。影響熱電偶測溫精度的因素主要包括:分度誤差、不均勻性和不穩定性引起的誤差、補償導線誤差、參考端溫度變化、熱交換引起的溫差、測量回路引入新的熱電勢等[3-4]。目前,在熱電偶的制造封裝工藝方面的研究很多[5-6],但是熱電偶實施方面的工藝研究鮮有報道。航天器熱試驗一般采用熱電偶進行測溫[7]。目前熱電偶實施的工藝方法需要占用較長的型號主線研制時間,實施現場環境相對雜亂,容易造成熱電偶引線損傷。針對上述問題,文中提出了基于逆向思維的熱電偶實施工藝方法,該工藝方法不會引入新的溫度測量誤差,且可大幅提高熱電偶現場實施的效率。

1 熱電偶測溫原理

當兩種不同的導體A和B組成一個回路,且兩端相互連接時,只要接點位置存在溫度梯度,回路中就會產生電動勢,該現場被稱為“熱電效應”,又稱“塞貝克效應”,產生的電動勢稱為“熱電勢”,如圖 1所示[8-10]。

圖1 熱電效應

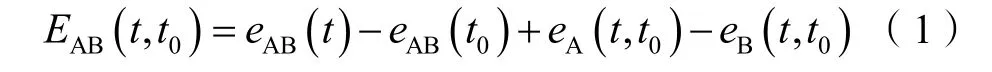

熱電動勢兩種導體的接觸電動勢和的溫差電動勢兩部分組成。熱電偶回路的總電動勢可寫成:

式中:EAB(t, t0)為總電動勢;eAB(t)為導體A、B在接點溫度t時形成的接觸電動勢;eAB(t0)為導體A、B在接點溫度t0時形成的接觸電動勢;eA(t, t0)為導體A在兩端溫度分別為t和t0時形成的溫差電動勢;eB(t,t0)為導體B在兩端溫度分別為t和t0時形成的溫差電動勢。

實踐證明,總電動勢中占主要部分的是接觸電動勢,溫差電動勢只占極小部分,可忽略。故式(1)可簡化為如下:

熱電勢大小只與導體的材料及接點的溫度有關,當熱電偶兩電極材料固定后,熱電勢只與接點溫度有關,即兩節點溫度t和t0的函數為:

式(3)在實際測量中得到了廣泛的應用。因為冷端t0恒定后,熱電偶產生的熱電勢只隨熱端(測量端)溫度的變化而變化,即一定的熱電勢對應著一定的溫度。

2 熱試驗中熱電偶應用

衛星真空熱試驗中使用最多的是T型熱電偶,由銅絲和康銅絲通過激光點焊而成。測量線路一般采用雙線冗余公用負極的接線方式,數采儀器位于真空罐外部,并通過Y2-50密封插頭的方式引出罐外。每個密封插頭的前48針分別與對應熱電偶的銅線焊接,第49、50針各連接2根長銅線延長線,且第49、50針用短銅絲搭接。將測溫熱電偶的48根康銅線端頭扭焊在一起,并連接出2根5 m長同牌號的康銅絲。單獨引出的2根銅絲和康銅絲分別與2個參考熱電偶的銅絲端和康銅絲端進行扭焊,參考點溫度(一般為0 ℃)由鉑電阻測量,最后通過電連接器與數采儀器連接,實現溫度的測量,具體原理如圖2所示。

圖2 熱電偶在熱真空試驗中應用

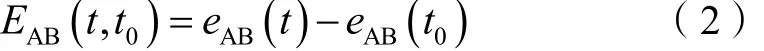

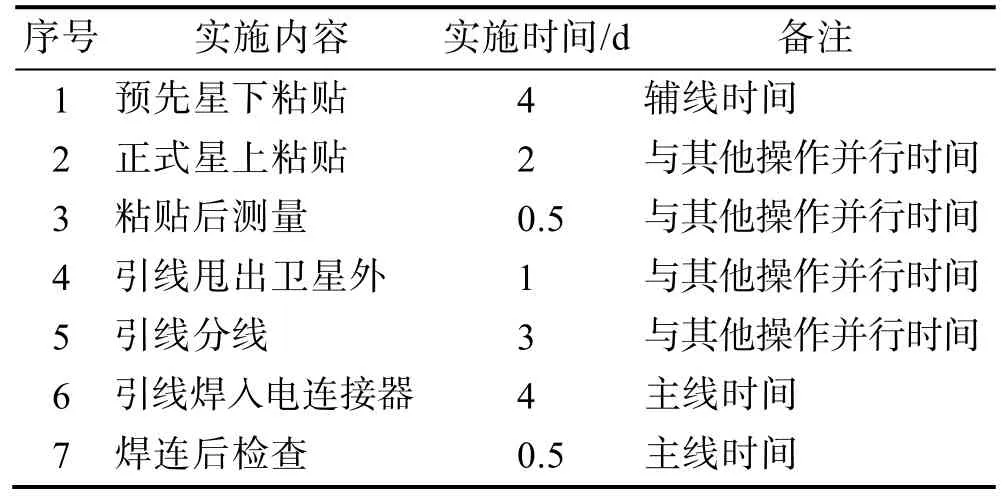

目前熱電偶實施的工藝流程如圖3所示。該工藝流程主要存在如下問題:熱電偶引線統一甩出衛星外后,幾百根引線匯在一起,且長度不一,分線工作難度大,占用時間長;甩線的路徑未進行合理設計,而是現場自由發揮,容易影響其他部件的裝配,且實施一致性差;焊連插頭前,由于引線長度不一,引線剪齊工作前需要進行標簽轉移工作,工作效率低下;在衛星周邊操作,工作現場較為雜亂,熱電偶的引線細且長,實施過程中容易造成引線的打結,進而損傷引線,如圖4所示。以某型號240個熱電偶實施過程為例,若以4個熟練電裝人員和2個檢驗人員同時進行工作,熱電偶實施預估時間見表1。

圖3 當前工藝流程

圖4 焊入電連接器現場

表1 當前方法占用時間

3 基于逆向思維的實施工藝方法

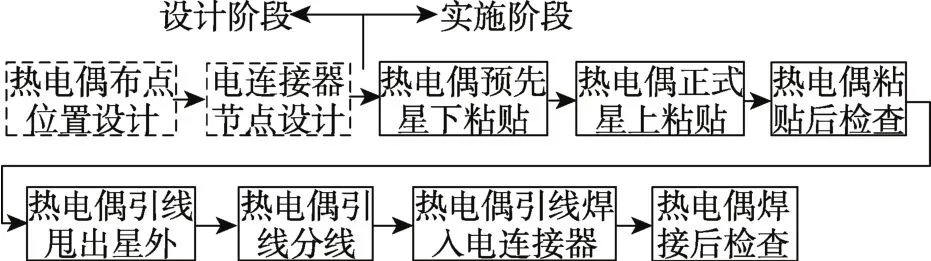

針對熱電偶實施過程中的主要問題,秉承主輔線分離、提高效率、提升產品質量的原則,提出基于逆向思維的熱電偶實施工藝方法,即將熱電偶引線甩出衛星外、引線分線、引線焊入電連接器、焊連后檢查等最后實施的問題集中的工作內容,提前至工作的前期,并轉化為輔線,增加設計階段的工作內容,變被動為主動,提高生產效率,具體工作流程如圖5所示。該工藝方法只是將原實施流程的前后順序進行優化,未增加新的現場實施內容,不會引入新的測量誤差。

3.1 分區設計

分區設計就是將所有的熱電偶進行區域劃分,以降低不同區域之間熱電偶引線間的關聯性,提高實施效率。

熱電偶實施過程中,因存在裝配關系的遮擋,部分位置的熱電偶需要提前粘貼。所屬不同艙段的熱電偶,艙段對接前,無法同時、同地點實施。因此,熱電偶分區設計時,以實施時間前后、衛星艙段、同一艙段距離遠近分開為原則,將熱電偶分成若干個區域。由于數據采集設備資源和真空罐上密封電連接器數量的限制,需將相鄰區域內的熱電偶合并焊接在同一個電連接器上。多個區域合并時,熱電偶數不能超過48個。

以某型號240個熱電偶為例,240個熱電偶劃分成了21個區域,21個區域最后合并為8個電連接器,見表2。

圖5 基于逆向思維的工藝流程

表2 分區設計

3.2 路徑設計

通過現場實驗,若每個熱電偶的引線長度均不一致,將大大增加模板引線的制作效率,且所需時間與熱電偶的數量近似成指數關系。為達到模板引線制作耗費時間與最終實施效果之間的平衡,需采用如下方法:各個區域之間的路徑必須明確走向,而單個區域內每個熱電偶引線的走向無需明確,只需設計出集束點;集束點到每個熱電偶粘貼點之間的引線長度用集束點到該區域最遠點之間的距離替代,確保每個熱電偶都可粘貼在指定位置。

以某型號的第一個電連接器為例,路徑設計如圖6所示。

3.3 釘板圖設計

依據分區設計和路徑設計,進行釘板圖的設計。釘板圖應包含插頭起點、分支點、集束點、熱電偶測溫點、每個分支的熱電偶數量、長度信息等。以某型號的第一個電連接器為例,釘板圖設計如圖7所示。

圖6 路徑設計

圖7 釘板圖設計

3.4 電連接器節點設計

確定同一電連接器上具體焊連的熱電偶后,將同一區域按照熱電偶編號的大小順序從小到大排列,不同區域按照區域的編號進行排列,并賦予電連接器號以及對應的節點號。考慮到熱電偶反甩和粘貼的過程發生損壞的可能性,需要在每個艙段或者區域對應熱電偶數量較少的電連接器上增加若干個備份(一般為3~8個,依據熱電偶的總數確定)。

3.5 實施階段

按照逆向思維的實施工藝方法,熱電偶的實施過程如圖8所示。

圖8 實施過程

4 優勢分析和試驗驗證

基于逆向思維的實施工藝方法,基本實現了星上工作星下化,星下工作輔線化,輔線工作單元化。相比常規的方法,主要有如下優勢:

1) 熱電偶引線甩出星外、引線分線等最占用主線時間的工作成功轉移至星下輔線工作,節省主線時間。

2) 模板引線主束走向完全確定,提高了熱電偶實施過程的一致性。

3) 焊連電連接器前,因引線長度不齊產生的標簽轉移工作完全取消,規避了標簽轉移錯誤帶來的風險。

4) 現場整潔有序,降低了熱電偶引線損傷的可能性。

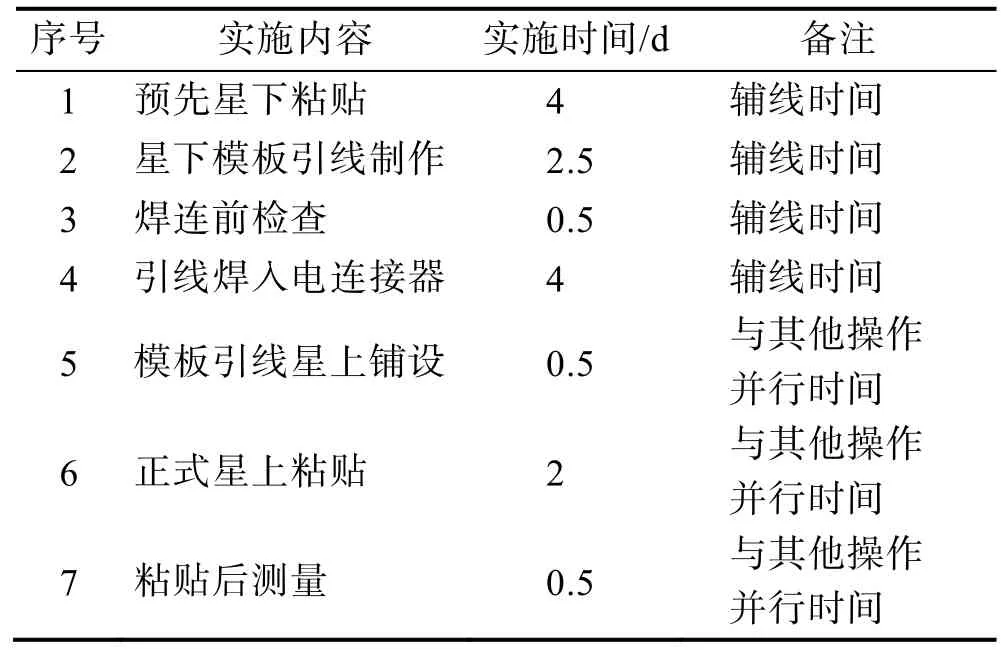

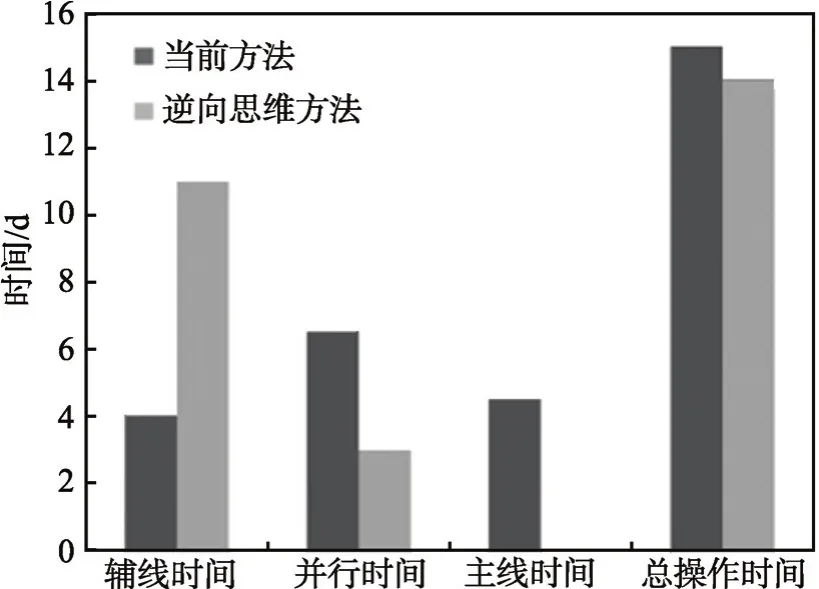

基于逆向思維的實施工藝方法已經在某型號上成功應用,縮短并行操作時間 3.5 d,縮短主線操作時間4.5 d,縮短總操作時間1 d,具體見表3、圖9。考慮到人力資源安排,并行操作時間可能轉化為主線時間,即當前方法占用主線時間為11 d,逆向思維方法占用主線時間為3 d,按此計算,主線工作效率可提升267%。

表3 逆向思維方法占用時間

圖9 時間對比

5 結論

1)該工藝方法與傳統方法相比,不會引入新的測量誤差。

2)合理可行,操作方便,主線工作效率提升267%。

3)可提高現場實施的一致性,降低熱電偶引線損傷的可能性。

4)可為其他行業的測溫試驗工作提供參考。

參考文獻:

[1] 陳寅之. 在鎳基高溫合金上制備薄膜熱電偶及其相關技術研究[D]. 成都∶ 電子科技大學, 2014.

[2] 鄭曉文. 關于熱電偶冷端補償問題的探討[J]. 宇航計測技術, 2002, 22(6)∶ 53-59.

[3] 倪建豐. 熱電偶的測量誤差及克服方法[J]. 化工裝備技術, 2008, 29(2)∶ 59-61.

[4] 王彥明, 郝彥軍. 熱電偶測量誤差分析[J]. 中國儀器儀表, 2013, 8∶ 56-59.

[5] 戴磊, 吳云峰, 胡波洋, 等. 熱電偶灌膠工藝中的圖像輪廓檢測和判定[J]. 機電信息, 2016, (15)∶ 86-89.

[6] 戴磊. 熱電偶自動裝配工藝中的機器視覺測量技術研究[D]. 成都∶ 電子科技大學, 2016.

[7] 郭贛. 真空熱試驗的溫度測量系統[J]. 航天器環境工程, 2006, 26(1)∶ 33-36.

[8] 安萬慶, 柳曉寧, 趙翔宇, 等. 鎢錸熱電偶在航天器真空熱試驗中的應用[J]. 航天器環境工程, 2016, 33(2)∶189-193.

[9] 尹代冬, 謝鍇. 熱電偶測溫過程中溫度跳躍問題的分析及處理[J]. 、計量 測試與校準, 2011, 31(6)∶ 31-32.

[10] 蔣亞州. 電磁渦流剎車綜合性能試驗臺[D]. 西安∶ 西安石油大學, 2013.