某鋼鐵廠高爐爐渣INBA排渣系統改造研究

鄭 俊

(瑞和安惠項目管理集團有限公司,湖北武漢430000)

0 引言

鋼鐵綠色生產是目前世界鋼鐵工業追求的主要目標和研究課題,主要是對廢渣、廢氣的處理和再利用。其中,高爐爐渣是高爐煉鐵產生的主要廢物,對它的處理和再利用是實現鋼鐵生產循環經濟的重要途徑之一。高爐爐渣處理后主要用途是作為生產水泥的原料,處理后的粒化渣質量越好,其被再利用的經濟價值就越高。

20世紀50年代,我國大部分高爐爐渣處理方式是露天堆放任其自然冷卻。這種方法占用了大量的土地,浪費了能源,污染了水源,同時造成了爐渣的巨大浪費,因此早已被棄用。之后,我國鋼鐵廠先后從國外引進了沉淀池法、底濾法(OCP法)、因巴法(INBA法)、拉薩法(RASA法)、圖拉法(TYNA法)等。它們各有優勢,其中因巴法因其設備簡單、占地面積小、能耗較低、便于自動化控制等優點得到了廣泛應用。

因巴法的主要工藝流程是:高爐熔渣由熔渣溝流入粒化塔,由粒化塔內噴出的高速水流將熔渣水淬、粒化、冷卻,形成玻璃體顆粒;之后將渣水混和物輸送進脫水轉鼓中進行渣水分離。隨著脫水轉鼓的旋轉,固體被帶到轉鼓上部,脫水后的水渣落到轉鼓內皮帶機上,運送到成品水渣倉內,在進一步脫水后,固形物被運到水泥廠生產水泥。濾出的流水經可循環使用,該爐渣處理工藝基本能解決煙塵、蒸汽霧霾對環境的污染,理論上能達到系統零排放的目的。

1 問題的提出

20世紀90年代,我國某大型鋼廠某3200m3高爐采用INBA爐渣處理方案,取得了良好的經濟、環境效益。但是由于INBA法本身固有原因,在多年的使用當中,水渣沖制率始終維持在70%~85%,每年均有若干次因爐渣處理設備故障而造成高爐減產,水渣設備檢修工作量巨大,備件更換費用每年均在300萬元以上,維護工人勞動強度巨大。故障具體表現如下:

(1)原輸水管道由襯塑低碳鋼材料制造,由于爐渣沖蝕,塑料內襯很快脫落,造成管道、閥門堵塞;

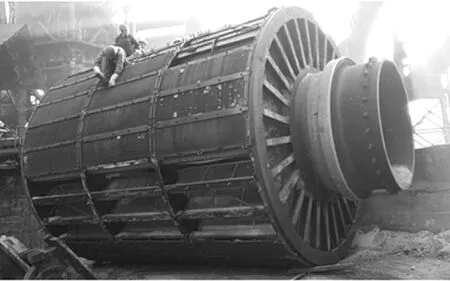

(2)廢水呈酸性,轉鼓及濾網在使用一定時間后需要更換(圖1),增加了維護成本;

(3)脫水轉鼓表面網格較小,而爐渣生成的玻璃體顆粒較大,因此濾網易堵塞,減弱了過濾效果;

(4)在輸送皮帶輸送爐渣過程中,爐渣易堆積(圖2);

(5)爐渣容易外溢,堵塞廢水收集系統濾網,易造成廢水外溢至路面,影響了人員通行,同時嚴重污染了廠區環境,并且除渣成本高。

圖1 轉鼓維護作業

圖2 傳送帶爐渣外溢

2 問題分析與改進

針對以上問題,我們進行了分析和論證,發現爐渣顆粒的尺寸是轉鼓、排水系統堵塞的關鍵因素。顆粒過大,渣水混合物中含水量高,產生了超出實際的出渣量,皮帶無法及時運走,導致轉鼓被埋;若顆粒過小,轉鼓過濾出的水會變得渾濁,水中有大量細渣泡狀物,并在冷卻塔、集水槽、熱水池沉淀淤積,導致泵體和管道磨損加劇,負荷增大,嚴重時甚至會卡住水泵葉輪,損壞濾網。因此我們主要從改進造渣工藝,適度減小爐渣顆粒尺寸以及更換管道材料等兩方面著手解決這一系列問題。

我們進行了相關實驗,經過對比分析,發現爐渣顆粒大小與造渣工藝之間有以下規律:

(1)爐渣化學成分對成渣顆粒大小無直接影響關系。

(2)成渣水溫有一定影響,水溫高則渣水比高,40℃以下為3~7,40 ℃以上為5~10。

(3)沖渣水壓對爐渣顆粒尺寸起決定性作用。

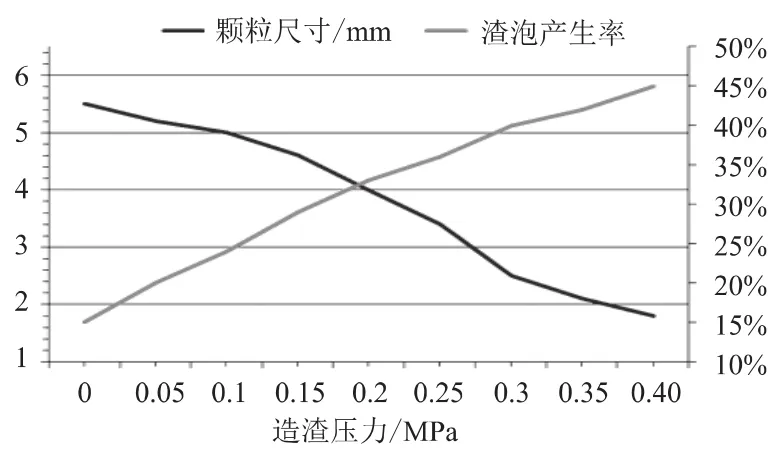

通過多次實驗,我們繪制出了圖3。

圖3 造渣水壓與顆粒直徑及渣泡產生率的關系

從圖中可以看出,當沖渣水壓從0.05MPa升至0.20MPa時,水渣顆粒度下降較快,同時渣泡產生率上升也較快;當沖渣水壓繼續增加至0.35MPa時,水渣二維顆粒度下降速度減緩,同時渣泡產生率上升幅度也逐漸減小。

3 優化改造方案

基于以上分析,我們對造渣工藝及生產設備進行了以下優化與改造:

(1)將沖渣水壓控制在0.24MPa左右,在此水壓下爐渣顆粒尺寸較小,基本穩定在1.5~4mm左右,同時渣泡產生率也較低,兩者相對均衡;

(2)造渣水溫控制在60~90℃,減少爐渣的含水量;

(3)將原有沖渣小泵換為大泵,提升原有轉鼓沖渣水壓至0.3MPa,減少轉鼓濾網堵塞情況;

(4)輸水、送渣管道更換為耐酸、耐磨合金,并在關鍵部位采用噴涂耐磨陶瓷、鑲套等工藝進一步提升耐磨性。

4 結語

經過以上各方面的優化升級,INBA爐渣處理設備運行穩定,水渣沖渣率穩定在97%以上,達到國內領先水平,較好地解決了原INBA系統的缺陷,最大程度上減少了渣泡的產生,進而減少了轉鼓濾網的堵塞,單臺設備使用周期由原來的半個月延長至近一個月,大大延長了維護周期;同時在保證沖渣效率的基礎上,爐渣處理系統減少了1座冷卻塔、3臺冷卻泵、3臺冷卻風機、2臺循環泵等裝備,相關管線減少了五成,最終設備硬件減少了近三成,這也大大降低了運行成本。

優化升級半年以來,廠區基本沒出現過明顯的路面積水情況,說明改造的思路和措施是有明顯成效的,達到了預期目標。

[參考文獻]

[1]孫華,熊光華,習明安,等.一種控制高爐INBA循環系統水體含砂量的方法及其限流裝置:201110156948.2[P].2011-06-13.

[2]申金濤.1260m3高爐轉鼓過濾法渣處理工藝改進措施[J].冶金動力,2014(9):53-55,58.

[3]劉森,趙忠東,陳健,等.高爐沖渣水及沖渣乏汽余熱回收系統的綜合研究應用[C]//2015鋼鐵企業中低溫余熱回收與高效利用新設備、新技術交流會論文集,2015:23-30.

[4]顏斌.高爐沖渣水處理工藝技術的研究[D].武漢:武漢科技大學,2013.