高導熱陶瓷材料的研究現狀與前景分析*

江期鳴 黃惠寧 孟慶娟 張王林 黃辛辰 張國濤

(廣東金意陶陶瓷集團有限公司 廣東 佛山 528000)

前言

隨著社會的進步,科技的發展,熱學材料的開發、研究、應用在材料科學和能源開發領域占有極為重要的地位。材料的性能決定其用途,不同材料因其性能的差異,用途也各不相同。大部分陶瓷材料的熱傳遞性能與金屬材料的性能相比要差,但陶瓷材料的高熔點、高硬度、高耐磨性、耐氧化、耐腐蝕、材料來源廣泛以及在聲、光、電、熱、磁等方面的優異特性和生物、化學等的獨特性質,使其應用范圍十分廣泛。在一些特定領域,如導熱、散熱領域,陶瓷材料具有的高導熱、低導電性能使它能夠取代金屬而發揮作用。

材料的傳熱性能對其本身的應用價值具有極其重要的影響[1]。在滿足基本的應用條件要求,且保證成本低廉的前提下,希望制備的陶瓷材料具有對熱能強吸收、高存儲、強散熱的能力,并且具有較高的導熱系數。在一定范圍內,通過特定方法增加陶瓷材料的導熱系數,將會提高其熱傳導、熱對流、熱輻射的能力[2]。因此,在實際應用中,導熱系數作為一個重要的物理參量對陶瓷材料的研究有著重要意義。

1 高導熱陶瓷材料概述

1.1 導熱系數的概念

熱導率又稱導熱系數,是指材料直接將熱能由高溫區域傳遞到低溫區域的能力[3]。導熱系數是表征物質導熱能力的宏觀物理量,它指的是單位溫度降低下,單位時間內通過單位面積所傳導的熱量。根據傅里葉定律,熱導率的定義式為:

(1)

式中:Κ——導熱系數;

X——熱流方向;

qX——該方向上熱流密度,W/m2;

導熱系數K只表征材料的導熱能力,而熱擴散系數綜合考慮了材料的導熱能力和蓄熱能力,因而能準確反映物體中溫度變化的快慢[4]。熱擴散系數表征物體熱導過程中的熱量擴散能力,因而熱擴散系數決定了物體內的溫度分布,熱擴散的大小直接影響材料的熱抗震性能,同時也是使用有限單元法進行熱分析模擬時的必要數據。根據傅里葉定律,熱擴散定義式為:

(2)

式中:α——熱擴散系數;

Κ——導熱系數;

ρ——密度;

cp——比熱容。

公式(1)為宏觀熱傳導理論的基礎,實際上熱量在物質中的傳輸是由微觀機制決定的。熱傳導實質是物質中具有較大動能的高溫區域內分子與具有較低動能的低溫區域內分子發生相互撞擊,使能量從其高溫部分向低溫部分傳遞,從而實現能量交換的過程[5]。

1.2 無機非金屬材料高導熱率的規律

金屬材料家族中的銀、銅、金、鋁等金屬一直因其較好的熱導能力而被廣泛認可,因此,人們普遍認為作為傳熱載流子,電子具有最有效的傳遞功能。然而近年來石墨烯、金剛石等材料展現出的高導熱率,使越來越多的研究人員意識到高導熱能力并非金屬材料獨有的特性,非金屬材料也具有優異的導熱能力,并吸引了大量的研究者對高熱導率的非金屬材料進行研究。

具有較高熱導率的無機非金屬材料主要有石墨烯、金剛石、立方氮化硼(C-BN)、氧化鈹(BeO)、磷化硼(BP)、氮化鋁(AlN)、硫化鈹(BeS)、砷化硼(BAs)、氮化硅(Si3N4)、氮化鎵(GaN)、Si和磷化鎵(GaP)等,它們的單晶材料在室溫下的熱導率均高于100 W/m·K,這些高熱導率的無機非金屬材料具有以下規律:

1)主要是ⅣA族的單質(金剛石、石墨烯、Si)及化合物SiC,ⅢA-ⅤA族的化合物(C-BN、BP、AlN、BeS、GaN和GaP),ⅡA-ⅣA族的化合物(BeO)以及ⅢA-ⅣA族的化合物(Si3N4)。

2)分子結構比較簡單,石墨烯、金剛石及Si都是單質,化合物中除Si3N4外化學比都是1∶1。

3)構成元素原子序數都比較小,除砷(33)、鎵(31)外,原子序數均<17,相應地其原子半徑、原子質量也比較小。

Slack G A研究了金剛石、C-BN、BP、SiC和AlN的熱導率,提出了用于預測無機非金屬材料熱導率的公式:

式中:B——常數;

δ——平均原子尺寸;

θ——德拜溫度;

T——開爾文溫度;

γ——Grüneisen常數。

從公式可以看出,德拜溫度越高,Grüneisen常數就越小,熱導率就越高,其中德拜溫度是影響熱導率的決定性因素。

在此基礎上,Slack G A歸納了高熱導率材料應具備的4個條件:原子質量小、鍵合強度高、晶體結構簡單以及晶格非簡諧振動小。組成原子質量小且鍵合強度高的材料一般具有高的德拜溫度。晶體結構簡單的材料,其晶胞內的原子數一般很少。材料晶格非簡諧振動小則意味著小的常數。同時Slack G A指出,一些具有ɑ-硼結構、碳化硼結構或石墨狀結構的晶體材料也可能具有高的熱導率,但是鹽巖礦結構的晶體材料不可能具有高的熱導率,因為這類材料的德拜溫度低,Grüneisen常數大。

1.3 高導熱陶瓷材料的分類

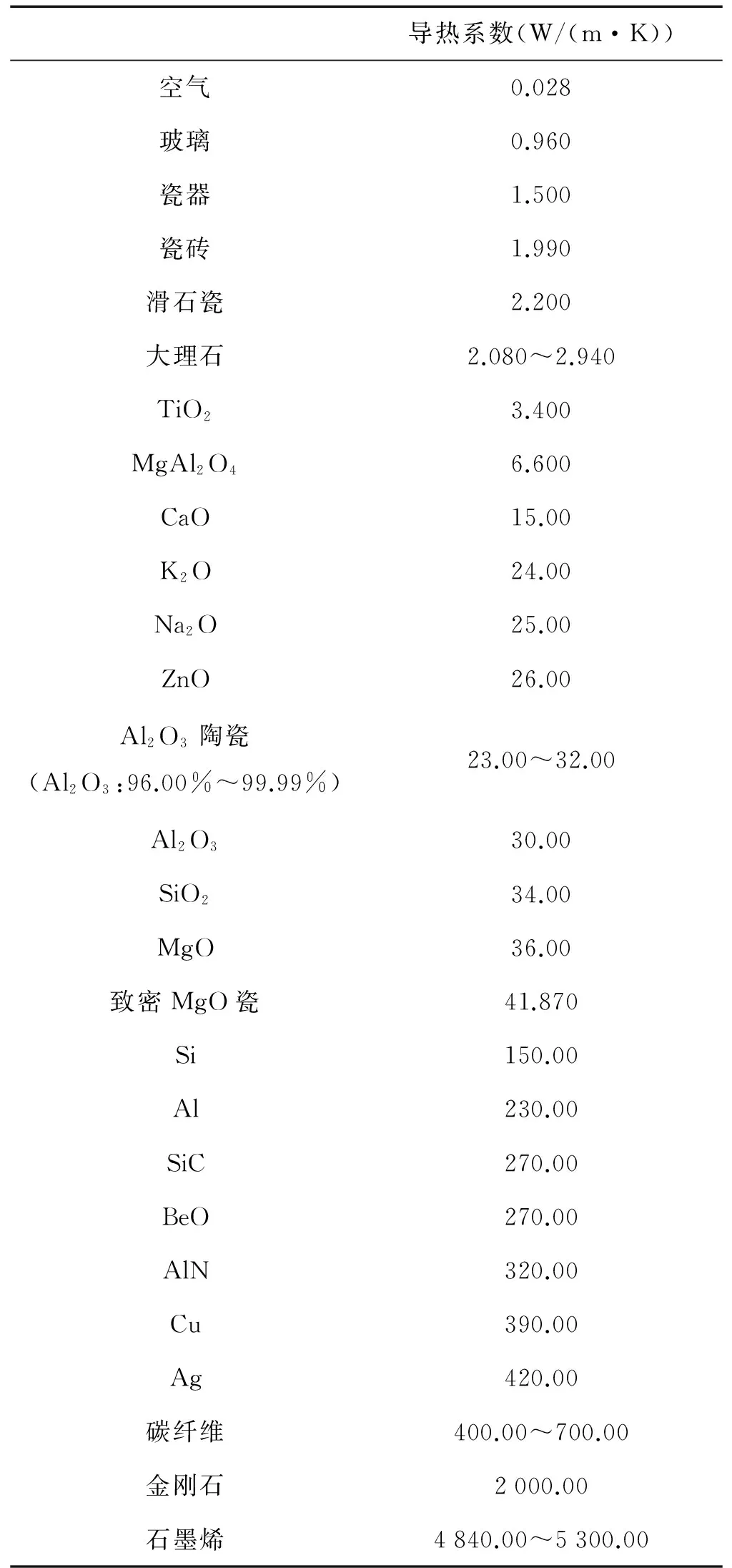

高導熱系數陶瓷材料一般以氧化物、氮化物、碳化物、硼化物等為主,如AlN、BeO、Si3N4、SiC、BN等[6]。下面列舉了一些相關材料的導熱系數供參考對比。

表1 部分材料的導熱系數Tab.1 The thermal conductivity of some materials

1.3.1 PCD陶瓷

金剛石的傳熱能力很強,其單晶體在常溫下熱導率理論值為1 642 W/m·K,實測值為2 000 W/m·K。但金剛石大單晶難以制備,且價格昂貴。聚晶金剛石燒結過程中往往需要加入助燒劑以促進金剛石粉體之間的粘結,從而得到高導熱PCD陶瓷。但在高溫燒結過程中,助燒劑會催化金剛石粉碳化,使聚晶金剛石不再絕緣。金剛石小單晶常被作為提高陶瓷熱導率的增強材料添加到導熱陶瓷中,以起到提高陶瓷導熱率的作用。

1.3.2 SiC陶瓷

目前碳化硅(SiC)是國內外研究較為活躍的導熱陶瓷材料。SiC的理論熱導率非常高,已達到270 W/m·K。但由于SiC陶瓷材料的表面能與界面能的比值低,即晶界能較高,因而很難通過常規方法燒結出高純致密的SiC陶瓷。采用常規的燒結方法時,必須添加助燒劑且燒結溫度必須達到 2 050 ℃以上,但這種燒結條件又會引起 SiC晶粒長大,大幅降低SiC陶瓷的力學性能。

1.3.3 Si3N4陶瓷

氮化硅無論在高溫還是在常溫下都具有高韌性、抗熱沖擊能力強、絕緣性好、耐腐蝕和無毒等優異的性能,越來越受到國內外研究人員的重視。氮化硅(Si3N4)的原子鍵結合強度、平均原子質量和晶體非諧性振動與SiC相似,具備高導熱材料的理論基礎。Haggerty等計算出室溫時氮化硅晶體的理論熱導率為200~320 W/m·K,但由于氮化硅的結構比AlN的結構更為復雜,對聲子的散射較大,因而在目前研究中,燒結出的氮化硅陶瓷的熱導率遠低于氮化硅單晶,但同時這些特點也限制了其規模化推廣與應用。

1.3.4 Al2O3陶瓷

Al2O3陶瓷價格低廉、強度高、化學性能穩定、熱穩定性好、絕緣性強,是目前行業研究最透徹、應用最廣泛的陶瓷材料之一。但Al2O3陶瓷的熱導率相對較低,且其熱膨脹系數不與Si相匹配。國內外研究人員也使用了各種燒結方法和不同的助燒劑,但都無法進一步大幅提高Al2O3陶瓷的熱導率。

1.3.5 BeO陶瓷

BeO屬于六方纖鋅礦結構,Be原子和O原子之間距離小,平均原子質量小,原子堆積密集,符合Slack等單晶的熱導率的模型高導熱陶瓷的條件。1971年Slack和Austerman測試出BeO陶瓷和BeO大單晶的熱導率,并且計算出BeO大單晶的熱導率最高可達到370 W/m·K。目前制備出的BeO陶瓷的熱導率可達到280 W/m·K,是Al2O3陶瓷的10倍,但BeO具有劇毒,若被人體吸入會導致急性肺炎,長期吸入對人的健康產生極其嚴重的危害,因此BeO陶瓷已經被逐步停止使用。

1.3.6 AlN陶瓷

AlN陶瓷是目前應用較高的高導熱材料。AlN單晶的理論熱導率可以達到320 W/m·K,但是由于燒結過程中不可避免的雜質摻入和缺陷,這些雜質在AlN晶格中產生各種缺陷使聲子的平均自由度減小,從而大幅降低其熱導率。除了AlN晶格缺陷對其熱導率的影響外,晶粒尺寸、形貌和晶界第二相的含量及分布對AlN陶瓷熱導率也有著重要影響。晶粒尺寸越大,聲子平均自由度越大,燒結出的AlN陶瓷熱導率就越高,但根據燒結理論,晶粒越大,聚晶體陶瓷越難燒結。

由于AlN是一種典型的共價合物,具有很高的熔點,在燒結的過程中原子的自擴散系數小、晶界能較高,因而通常很難采用常規的燒結方法燒結出高純的AlN陶瓷,必須添加助燒劑來促進燒結。此外所添加的適當的助燒劑還可以與晶格中的氧發生反應,生成第二相,凈化AlN晶格,提高熱導率。

常見的AlN 陶瓷助燒劑有:Y2O3、CaCO3、CaF2、YF3等。目前國內外對添加適當的助燒劑燒結高導熱AlN陶瓷進行了廣泛研究,并且制備出熱導率達到200 W/m·K左右的高導熱AlN 陶瓷。添加助燒劑燒結高導熱AlN陶瓷的方法目前已廣泛應用于生產中,但是由于AlN 陶瓷燒結時間長、燒結溫度高、高品質AlN粉價格貴等原因,導致AlN陶瓷制作成本高,此外AlN還有易吸潮、易氧化等缺點。

1.4 材料的熱導率測試方法

材料的導熱系數測試方法主要有防護熱板法、激光閃光法、熱流計法、圓管法以及熱線法。導熱系數測試方法一般可分為穩態法和非穩態法兩類,通常使用的主要方法有防護熱板法(穩態法)和激光閃光法(非穩態法)。 這些不同的方法都有不同的特點,應綜合考慮被測試樣的性質、形狀、導熱系數的范圍、測量溫度等因素,選用合適的導熱系數測試方法[7]。

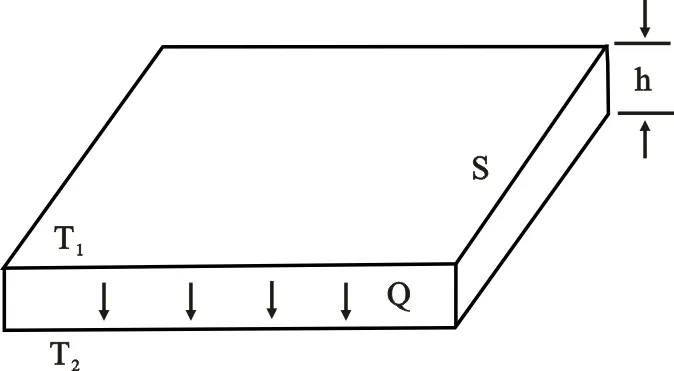

1.4.1 防護熱板法

平板法[8]以傅立葉導熱定律為測量原理,測量方法比較簡單,具有很高的測量精度,因而已被很多國家作為低熱導率材料的標準測量方法,得到廣泛應用。平板法測試原理如圖1所示,其原理是在穩態條件下,在具有平行表面的均勻板狀試件內,建立類似于兩個平行的溫度均勻的平面為界的無限大平板中存在的一維的均勻熱流密度。雙試件裝置中,由兩個幾乎相同的試件組成,然后其中夾一個加熱單元,加熱單元由一個圓或方形的中間加熱器和兩塊金屬板組成。熱流量由加熱單元分別經兩側試件傳給兩側冷卻單元。當計量單元達到穩定傳熱狀態后,測量出熱流量φ以及此熱流量流過的計量面的面積A,即可確定熱流密度q。由固定于金屬板表面或在試件表面適當位置的溫度傳感器測量試件兩側的溫度差 ΔT,熱阻 R 可由Q、A 和ΔT計算得出,計算方法如下:

(4)

當滿足一定條件時,測定出試件的厚度h,由式λ=h/Ru可計算出試件的平均導熱系數λ。

圖1 平板法測試原理示意圖Fig1 Plate method schematic diagram

平板法主要用于測量固體物質,對測量試樣要求較高,一般要求將試樣處理得很薄,直徑很大(d/h≥10)的無限平板。平板法的測量誤差隨著試樣不同和溫度不同而變化。一般導熱系數高的材料或者在較低溫度下測試時,測試誤差較大,反之較小。

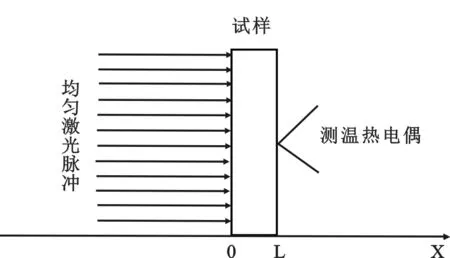

1.4.2 激光閃光法

激光閃光法[9~11]測量材料熱導率的方法是建立在一維非穩態導熱基礎上的,自Parker等1961年提出并研制成功用激光脈沖技術測量材料的熱物理性能以來,以其試樣尺寸小、測試溫度范圍寬和周期短、測試準確度高等一系列優點,在科學研究、工業生產等領域得到了廣泛的應用,目前已成為一種成熟的材料熱物性測試方法。

激光閃光法測量材料熱導率的原理如圖2所示。小的圓薄片試樣受高強度短時能量脈沖輻射,試樣正面吸收脈沖能量使背面溫度升高,記錄試樣背面溫度的變化。根據試樣厚度和背面溫度達到最大值的某一百分率所需時間,先測試試樣的熱擴散系數,進而再由比熱容和體積密度計算得出材料的熱導率。熱擴散系數和導熱系數的計算公式如(5)和(6):

α=0.138 79L2/t1/2

(5)

式中: α——熱擴散系數,m2/s;

L——試樣厚度,m;

t1/2——起始脈沖開始到試樣背面溫度升至最高時所需的一半時間,s。

λ=αcpρ

(6)

式中: λ——導熱系數,W/m·K;

α——熱擴散系數,m2/s;

cp——試樣的比熱容,J/(kg·K);

ρ——試樣的體積密度,kg/m3。

圖2 激光閃光法原理示意圖Fig2 Laser flash method schematic diagram

激光閃光法可看作是一種絕對的試驗方法,適用測量溫度為75~2 800 K,熱擴散系數在 10-7~10-3m2/s時的均勻各向同性固體材料。

激光閃光法測試時試樣及激光脈沖應滿足以下條件:如果能量為Q 的激光脈沖被一圓片狀試樣(厚度為L)的正面吸收,且需要滿足以下條件:①熱量在試樣內是一維熱流;②試樣表面沒有熱損失;③激光脈沖能量被試樣正面均勻吸收;④激光脈沖寬度足夠小;⑤激光脈沖能量的吸收僅在正面很小的厚度內發生;⑥試樣是均勻不透光的;⑦試驗條件下溫度保持恒定。

從原理上講,試樣的熱擴散系數根據試樣的厚度、熱量從正面傳遞到背面的特征時間函數來確定。試驗的不確定度和很多因素有關,包括試驗本身、測定的溫度、探測器性能、數據采集系統、數據分析(特別是有限脈沖時間的影響)、試驗的不均勻加熱和熱輻射損失。 對這些不確定度的原因可進行系統考慮, 并對每次試驗進行仔細分析。 該方法具有試樣幾何結構簡單、尺寸小、易于加工、測速快、設備單一等特點。

1.4.3 熱流計法

熱流計法是一種間接或相對的方法。它是測試試件的熱阻與標準試件熱阻的比值。當熱板和冷板在恒定溫度和溫差的穩定狀態下, 熱流計裝置在熱流計中心區域和試件中心區域建立一個單向穩定熱流密度,該熱流穿過一個(或兩個)熱流計的測量區域及一個(或兩個接近相同)試件的中間區域。 假定測量區域具有穩定的熱流密度,以及穩定的溫差和平均溫度。 用標準試件測得的熱流量為Qs、熱阻為Rs,被測試件測得的熱流量為Qu、熱阻為Ru,其比值為:

(7)

由式(7)可計算出 Ru。如果滿足確定導熱系數的條件,且試件厚度d已知,可由公式(8)算出試件的導熱系數λ。

(8)

1.4.4 圓管法

圓管法是根據圓筒壁一維穩態導熱原理,測定單層或多層圓管絕熱結構導熱系數的一種方法。 根據傅立葉定律,在一維、徑向、穩態導熱的條件下,管狀絕熱材料的結構導熱系數可采用式(9)計算:

(9)

式中: Q——通過絕熱材料的熱量,W;

d2——絕熱材料外表面直徑,m;

d1——絕熱材料內表面直徑,m;

t2——絕熱材料外表面溫度,℃;

t1——絕熱材料內表面溫度,℃;

l——絕熱材料的有效長度,m。

如果絕熱材料在管道上使用,則必須根據使用狀況用圓管法進行測定。因為圓管法能將絕熱材料在管道上的實際使用狀況,如絕熱材料間的縫隙及材料的彎曲等因素都反映在測試結果中。

1.4.5 熱線法

熱線法是應用比較多的方法,是在樣品(通常為大的塊狀樣品)中插入一根熱線。 測試時,在熱線上施加一個恒定的加熱功率,使其溫度上升。 由于被測材料的導熱性能決定這一關系,由此可得到材料的導熱系數,可采用式(10)進行計算:

(10)

式中: λ——導熱系數,W/(m·K);

I——熱線加熱電流,A;

U——熱線A、B間的端電壓,V;

L——電壓引出端A、B間熱線的長度,m;

R——測定溫度下熱線A、B間的電阻,Ω;

t1、t2——從加熱時起至測量時刻的時間,s;

θ1、θ2——t1和t2時刻熱線的溫升,℃。

該方法的優點是產品價格低、測量速度快,對樣品尺寸要求不太嚴格;其缺點是分析誤差比較大,一般為5%~10%。該方法不僅適用于干燥材料,而且還適用于含濕材料,適用于導熱系數小于2 W/m·K的各向同性均質材料導熱系數的測定。

氧化物熱電材料的熱導率不僅與導熱機構有關,而且與晶體的結構、組成、排列、取向等有關,所以熱導率的理論計算通常都有較大的局限性,一般都采用實驗測試確定。準確測定材料的熱導率不僅能準確的反應材料的熱電性能,而且對確定優化材料熱電性能的途徑有重要的指導作用[12]。

1.5 材料熱導率的機理

熱是一種聯系到分子、原子、電子和其他物質組成微粒的移動、轉動和震動能量的物理量。熱傳導過程是材料內部的能量傳輸過程,但能量傳輸不是沿著一條直線從物體的一端傳到另一端,而是采用擴散的形式,在傳播過程中會因碰撞而與直線方向有所偏離[13]。熱能的載荷者為電子、聲子、光子和磁激發。對于金屬,由于電子對聲子的散射作用,限制了聲子的平均自由程,使金屬中的聲子導熱處于次要的地位,熱傳導主要通過電子運動。非金屬材料則是通過點陣或晶格振動,即通過晶格波或熱波進行熱傳遞[14]。根據量子理論,可將晶格波或熱波作為一種粒子聲子的運動來處理。聲子通過晶體結構基元(原子、離子或分子) 的相互制約或相互諧調的振動來實現熱的傳遞。因此,當聲子在固體中傳播時,在受到偏轉和散射( 即聲子散射) 的影響下,材料的熱導率將會降低。一般,高熱導率非金屬材料都具備晶體結構簡單、晶格缺陷、雜質和空洞少、德拜溫度(Debye temperature) 高等特點[15]。而半導體的熱傳導則由電子和聲子兩種機構決定。在理想的晶體中,聲子的平均自由程為無窮大,熱導率亦應為無窮大。但是,由于晶格缺陷和雜質的存在,無法避免熱散射、缺陷散射以及雜質散射,因此熱導率為有限數值。陶瓷的傳熱載體主要是聲子。在高溫下具有透射性的單晶、玻璃和某些陶瓷,光子對導熱的貢獻明顯增大[16]。

1.6 陶瓷材料熱導率的影響因素

在陶瓷中熱量傳遞方式主要有對流、輻射和熱傳導3種。陶瓷導熱性能高低與它的組成、內部結構、密度、濕度、熱處理溫度、壓力等因素有關[17]。

1.6.1 組成

制造傳統陶瓷的主要原料有粘土、石英、長石3大類天然原料。普通陶瓷的導熱系數是(0.02~1.5) W/(m·K),在實際應用中,如此低的導熱系數已經遠不能滿足節能、高效的需求。組分摻雜是提高傳統陶瓷導熱系數的一種重要方法。這種方法按摻雜組分性質的不同可以分為兩種:向陶瓷中添加非金屬材料或者添加金屬材料。

1.6.2 原料顆粒尺寸

為了獲得較好的陶瓷結構,就需要提高坯體的燒結溫度。當顆粒尺寸越大時,陶瓷的致密化過程延遲會越明顯。在陶瓷的制備過程中,陶瓷內部不可避免地會出現氣孔。氣孔與固體交錯分布的結構遍及陶瓷內部。相比普通的固體結構,納米固體框架會由于尺寸效應而使固體的熱傳遞性能降低。

另外,陶瓷的原材料尺寸下降至納米級別時,其導熱系數將隨之降低。納米微粒的表面效應和小尺寸效應改變了材料本身的性質。晶粒尺寸減小、分布變窄,晶界與氣孔的分離區減小以及燒結溫度的降低使得燒結過程中不易出現晶粒的異常生長,陶瓷體晶粒分布均勻。因此,當顆粒較小時,陶瓷的導熱系數將隨著顆粒尺寸下降而減小。

1.6.3 氣孔

素坯在燒成過程中,坯體中因含有有機物或者無機鹽、粉料中顆粒狀的雜質(如鐵質、未磨細的殘渣顆粒等)以及過多玻璃相的出現,將產生比較大的氣孔或氣泡。氣孔的出現必然會改變熱量在陶瓷材料內部的轉移方式,對熱傳遞產生重大影響[18]。

在致密度較高且處于溫度不太高環境的陶瓷中,熱傳導為主要的熱傳遞方式。而在多孔陶瓷中,對流、輻射、熱傳導等熱量傳遞方式都存在。因此,在對陶瓷的導熱系數進行分析時,應綜合考慮氣孔的孔徑大小、分布情況和連通方式。

在氣孔率相同的條件下,氣孔尺寸越大,導熱系數越大。互相連通型的氣孔比封閉型氣孔的導熱系數高。封閉氣孔率越高,則導熱系數越低。產生這種現象的原因是:氣孔的尺寸越大,氣孔內氣體對流和孔壁之間的輻射傳熱就會越大[19]。這與材料的密度對導熱系數的影響剛好相反。雖然如此,統籌兩種方法的效果后,可以同時采取兩種措施來改進材料的導熱系數。在對多孔陶瓷的研究中,人們還得出:當氣孔尺寸小于4 mm時,材料內部的對流傳熱可以忽略。

1.6.4 內部缺陷和顯微結構

很顯然,內部缺陷和顯微結構對陶瓷材料導熱系數的影響很大。內部缺陷和顯微結構對陶瓷導熱系數的影響主要是由材料的聲子導熱機理決定的。各類缺陷都是引起聲子散射的中心,因此它們都會減小聲子平均自由程和導熱系數。內部缺陷也是聲子散射的中心,這種中心越多,聲子散射所造成的能量損失也越多。因此,在尋求有效方法增加材料導熱系數的同時,必須采取諸如添加燒結助劑、增加燒結時間等措施以減少材料內部缺陷的出現。

為了增加材料的導熱性,可以向材料內部引入一些能夠提高其導熱性的物料。考慮到這些材料在陶瓷制備過程中可能與原有物質發生一系列物理化學反應而對陶瓷內部結構產生影響,以及由于這些物料的加入有可能引起的陶瓷內部缺陷的出現。因此,對添加其它相的陶瓷的結構變化進行討論是十分必要的。

陶瓷的導熱系數在很大程度上取決于填充劑的導熱性能以及其在陶瓷制備過程中形成的內部結構[20]。另外,在多孔陶瓷中,沿氣孔表面分布的雜質,如雜質原子、晶格缺陷等,會隨著陶瓷內部熱量的釋放,從氣孔的熱端遷移到冷端,并且在氣孔表面析出。這個過程將對陶瓷材料的熱吸收過程產生重大影響[21],從而進一步影響材料的熱傳遞性能。

1.6.5 熱處理過程

在陶瓷制造工藝過程中,熱處理過程是最重要的工序之一。該過程將影響坯體的一系列物理化學變化,并影響成品的顯微結構和礦物組成[22]。在熱處理過程中,陶瓷組成成分的不同將發生不同的變化。在熱處理過程中溫度的高低、時間的長短、升降溫速度、最高燒成溫度以及保溫時間都會影響陶瓷材料的導熱系數。

1.7 陶瓷材料熱導率的提高方法

高導熱性非金屬固體通常具備以下4個條件[23]:構成的原子要輕;原子間的結合力要強;晶格結構要單純;晶格振動的對稱性要高。

同時,陶瓷導熱系數的提高是多種變量綜合作用的結果[24~26]。以長石、粘土、石英為主體的組成確定了陶瓷材料的基礎功能。為了提高陶瓷材料的導熱系數,則需要提高陶瓷材料的純度,盡量不添加或少添加外加劑,但為了提高材料的密度和控制晶粒大小,添加一定量的外加劑還是必要的[27],還可以適量摻雜一些具有高導熱系數的非金屬(Al2O3、Fe2O3等)、金屬(如Cu等)以及在陶瓷表面負載特定有機物形成高導熱復合材料。當原料顆粒尺寸下降至納米級別時,陶瓷材料的導熱系數降低,適當控制顆粒尺寸可使其導熱系數顯著增加。提高陶瓷材料的密度,減少氣孔和玻璃相,使其盡量接近理論密度,也可提高陶瓷材料的導熱系數。氣孔對陶瓷材料導熱系數的影響較復雜,內部熱傳遞方式根據不同情況有多種,互相連通型的氣孔比封閉型氣孔的導熱系數高。封閉氣孔率越高,則導熱系數越低。其他組分的添加有可能在陶瓷的燒成過程中改變其內部結構,影響陶瓷性能。在某種情況下,選擇采取措施改變陶瓷的內部結構以滿足特定的功能需要。氣孔的連通方式、原料顆粒尺寸的大小、如微裂紋等內部缺陷的出現都將會對材料的導熱系數有重大影響。內部缺陷和顯微結構對陶瓷導熱系數的影響主要是由材料的聲子導熱機理決定的。各類缺陷都是引起聲子散射的中心,這些缺陷都會減小聲子平均自由程和導熱系數。

熱處理過程對陶瓷的影響是十分顯著的,其溫度的高低、時間的長短、升降溫速度、最高燒成溫度以及保溫時間都會影響陶瓷材料的導熱系數[28]。

1.8 高導熱陶瓷材料的應用

高導熱率陶瓷的應用范圍十分廣泛,陶瓷基板作為其中應用的一方面,近年來一直受到大家的關注。隨著電子元器件的輕、薄、短、小化,混合型集成度大幅度增加,其功率和密度也隨之增大,使得單位體積的發熱量迅速增加,這對新一代線路板的散熱提出了新的要求,陶瓷基板作為一種具有高導熱系數的基板,廣泛應用功率電子、電子封裝、混合微電子與多芯片模塊等領域,尤其是手機基板對于高導熱率陶瓷材料的應用市場需求很大。作為高導熱率陶瓷基板材料對其基本特性的要求是:導熱系數大、機械強度高、高絕緣性、熱膨脹系數與半導體相當、易于同金屬導體復合以及化學穩定性好、介電損耗小。目前已投入使用的高導熱陶瓷基板材料有Al2O3、AlN、SiC和BeO等。從性能、成本和環保等因素考慮,Al2O3基板的熱導率低,熱膨脹系數和Si不太匹配,BeO基板生產成本高且有劇毒,其應用都受到限制。而AlN陶瓷具有無毒、高溫穩定性好、導熱性好,以及與Si、SiC和GaAs等半導體材料相匹配的熱膨脹系數,得到了高導熱率陶瓷基板領域的廣泛推廣應用。

2 高導熱陶瓷材料研究現狀與專利情況

2.1 高導熱陶瓷材料的研究現狀

目前,高導熱系數陶瓷研究主要還是集中于結構功能陶瓷,對于建筑陶瓷等還是研究和應用的較少。

李清濤,吳清仁等[29]以粘土、煅燒高嶺土、長石、鋰輝石和煅燒氧化鋁等為原料,采用半干壓法壓制成形,在1 210~1 220 ℃燒成,研制了具有較高體積密度、抗壓強度和導熱系數的新型陶瓷墻地磚。

實驗研究結果表明,通過優化現有陶瓷墻地磚的工藝配方,可以改善陶瓷墻地磚的微觀結構,有利于降低陶瓷墻地磚的氣孔率,提高陶瓷墻地磚的致密度和剛玉-莫來石相的含量,可獲得導熱系數為2.0~2.4 W/(m·K)、斷裂模數為51~57 MPa的新型陶瓷墻地磚。

García E等[30]通過對比紅瓷磚(加工后)與傳統瓷磚的導熱系數得出,紅瓷磚中較高含量的Fe2O3以及莫來石結晶相的出現使它具有較高的導熱系數。另外,添加適量Al2O3可以提高瓷磚的導熱系數,過多的添加Al2O3在提高陶瓷導熱系數的同時,也會使陶瓷的燒結溫度提高。為了降低氧化鋁對增加陶瓷導熱系數的不利影響,Yu等[31]充分利用石墨烯和氧化鋁的協同作用改變了材料的內部結構,從而獲得了導熱性能較好的陶瓷材料。

He等[32]在BN陶瓷表面負載了聚合硅氮烷高分子,在700 ℃下經2 h熱解后,最終得到了表面涂覆SiCNO的BN陶瓷顆粒。通過分析,研究者認為BN陶瓷顆粒表面涂覆材料SiCNO形成的堅固的網狀結構不但有效的增加了BN陶瓷顆粒的導熱性能,而且對其機械性能的提高具有很好的促進作用。這種對通過改進陶瓷的內部結構來提高導熱系數的方法具有指導作用。

Feng等[33]發現經1 300 ℃熱處理后的SiC薄片/SiC顆粒復合陶瓷材料其導熱系數增加了179%。提高熱處理溫度后,二維SiC/SiC復合陶瓷的導熱系數從室溫下的9.8 W/(m·K)提高到1 700 ℃時的28.8 W/(m·K),1 900 ℃時的138.4 W/(m·K)。他們認為,出現這種現象的原因是,提高熱處理溫度,使得材料顆粒度的增加和結晶度的提高,有利于改善材料的導熱性能。

Young-Jo Park等[34]將Si3N4顆粒作為填充劑添加到Si3N4陶瓷中。在此基礎上,對Si3N4陶瓷內部的氧含量、微觀結構以及顆粒尺寸等參數做了對比研究。實驗結果表明,經研磨后的Si3N4顆粒在加人后能夠改變陶瓷的滲氮過程以及后燒結行為,并因此對陶瓷的導熱系數產生十分重要的影響。研究結果還表明,Si3N4顆粒的研磨時間越長,顆粒尺寸越小,燒結后得到的陶瓷越致密,陶瓷的導熱系數也相應提高。

Yuan等[35]通過對多孔陶瓷導熱系數的研究,發現原料顆粒尺寸約為1 μm的多孔陶瓷的導熱系數是相同粒徑尺寸密實陶瓷的75%。也就是說,氣孔的體積分數越大,陶瓷的導熱系數越低。這對于陶瓷的應用研究及實際生產具有很好的指導作用。

Zhang等[36]發現,雖然在添加了一定量的AlN粉末后SiC陶瓷會變的更加致密,但雜質和主原子之間的顆粒尺寸和原子間力以及其他作用力之間仍存在差異,由此引起的內部點缺陷將導致SiC陶瓷導熱系數的降低。

許昕睿等[37]對AlN陶瓷的熱導率做了詳細研究,他們認為AlN陶瓷晶格中固溶氧產生的鋁離子空位等內部缺陷,加強了聲子的散射作用,從而降低了材料的熱導率。在添加堿土金屬氧化物Y2O3-DY2O3后,AlN陶瓷的內部缺陷得到了抑制。隨燒結溫度的提高,AlN陶瓷中第二相的種類、數量和分布不同,氧含量逐漸降低,熱導率逐漸提高。

2.2 高導熱陶瓷材料的專利情況

青島國航祥玉技術服務有限公司王愛國[38]以原料鉀長石、摩擦粉、聚丙烯纖維、冰晶石、氧化銅、石英、氧化鋅、白云石粉、陶瓷粉、A1Cl3、玻璃纖維、氧化鋁、二乙二醇、滑石、閃石粉、鋯石英、硅灰石、礬土制備了一種高導熱的陶瓷加熱器,具有良好的導熱性,熱轉化效率高,同時使用壽命長,且耐腐蝕、抗磁場。

淄博唯能陶瓷有限公司肖鳳軍[39]制備了一種高導熱功能陶瓷薄板。其原料組成為石英、鋁礬土、氧化鋁、高嶺土、長石、滑石、工業廢料和成核劑。先將原料與水混合后進行球磨制得漿料,過篩除鐵后,再將漿料通過干燥塔噴霧造粒制得粉料,經壓制成形制得陶瓷薄板生坯,生坯經過干燥、煅燒、降溫,得到高導熱功能陶瓷薄板。其厚度為3~5 mm,僅為普通陶瓷磚厚度的1/3~1/4,不僅原材料用量減少,燒成溫度、燒成時間也隨之縮短,節約資源、能源的同時也減少了污水、廢棄物的排放,具有耐磨、重量低、強度高、美觀大方等優點,應用于地暖供暖,大大提高了地暖熱效率,減少了能源消耗。

新化縣恒睿電子陶瓷科技有限公司宴育權,劉賢香[40]制備了一種高導熱自釋釉陶瓷,包括以下步驟:制成復合玻璃;按質量比稱取高導熱自釋釉陶瓷原料,將三氧化二鋁、復合玻璃、高嶺土放在料球比為1∶2的干式數控球磨機中球磨18~20 h,按高導熱自釋釉陶瓷原料質量的11.3%~15.0%加入白蠟制成蠟餅;將蠟餅熔化并通過模具熱壓注漿成形得到坯件,將坯件用吸附粉保護放在中溫窯中素燒,得到素燒后的產品,且素燒溫度控制在900~960 ℃,將素燒后的產品清除吸附粉后放入中溫隧道窯中燒結,燒結溫度控制在1150~1 250 ℃,保持恒溫0.5~1.0 h,即得到一種高導熱自釋釉陶瓷。

上海敬開德精密陶瓷有限公司單喆愷[41]制備了一種高導熱氧化物陶瓷材料,原料組分如下:氧化鎂、氧化鋁、二氧化硅、氧化鈣、氧化鐵和鋯英石。通過原料準備階段、球磨階段、和蠟階段、成形階段、初燒階段、坯體修整階段、燒成階段、后道加工階段和成品性能測試階段等工藝步驟后制備得到。由于采用上述技術方案,本發明燒結溫度更低,減少了能源消耗,提高了成品率,降低了制造成本,制品除具有強度高、耐高溫、耐腐蝕等優越性能外,還具有較一般氧化物材料更優異的熱擴散和熱傳導性能。

王雙喜等[42]制備了一種高導熱陶瓷內膽,他在陶瓷基體中添加了高導熱碳纖維材料,碳纖維材料在陶瓷基體中呈無序排布,并相互搭接形成導熱網絡,從加熱盤傳遞過來的熱量通過陶瓷基體和碳纖維網絡到達內膽內壁,碳纖維網絡作為熱能傳遞的高速通道,使電飯鍋加熱速度更快,比普通的陶瓷內膽加熱升溫速度更快。

西寧科進工業設計有限公司張甘霖[43]制備了一種高導熱陶瓷材料,由氧化鋁和氮化鋁的混合粉體成形后燒結而成。他將氧化鋁和氮化鋁的混合粉體成形后的素坯置于高溫爐中,在保護氣氛下保溫預定時間燒結而成,所述的氧化鋁和氮化鋁的混合粉體由納米氧化鋁粉體和碳粉混合后碳化氧化而成。用該方法制備出的氧化鋁-氮化鋁復合陶瓷具有高于30 W/(m·K)的熱導率,高于純氧化鋁陶瓷。

蘇州立瓷電子技術有限公司孫道明[44]制備了一種高導熱氮化鋁陶瓷材料,所述的制備方法包括以下步驟:先將氮化鋁、氧化鎂、氧化鋅、氧化鋁和氧化鈣混合研磨;再將研磨后的原材料粉末再進行球磨,用球磨機進行球磨;將球磨后的原材料粉末放入石膏模具中進行燒結,使原材料升溫,達到溫度后恒溫,當恒溫結束后,再將氮化鋁陶瓷材料冷卻至室溫,制備得到高導熱陶瓷材料。

蘇州寬溫電子科技有限公司翁宇飛等[45]制備了一種高導熱陶瓷基片材料,其原料組成為:氧化鋁粉體、碳化硅、莫來石、膨潤土、碳纖維、氟磷灰石、氮化釩、氧化釔、粘結劑和溶劑。所制備的陶瓷基片材料的導熱系數大于1.8 W/m·K,且熱膨脹系數為5.23×10-6~6.08×10-6/K,接近晶片硅的熱膨脹系數,匹配度較佳,此外所制備的陶瓷基片材料的抗折強度不小于0.7 MPa,顯示良好的綜合性能。

北京科技大學秦明禮等[46]以氮化鋁粉體為基本原料,采用稀土金屬氟化物EuF3、LaF3、SmF3或其混合物為燒結助劑,燒結助劑稀土氟化物的加入量為氮化鋁粉末質量的2%~8%,經濕磨混合、干燥、成形、脫脂、燒結形成氮化鋁陶瓷,所得氮化鋁陶瓷熱導率大于200 W/(m·K),抗彎強度大于320 MPa,晶粒度細小的氮化鋁陶瓷。

安徽省和翰光電科技有限公司夏云[47]制備了一種高導熱碳化硅陶瓷材料,原料組成為:碳化硅、氮化硅、不銹鋼粉末、鈦粉、聚合氯化鋁、硅烷偶聯劑KH-570、冰晶石粉、石英、燒結助劑、去離子水。添加不銹鋼粉末增加了陶瓷的燒結致密度,降低了燒結溫度,節約了資源;添加氮化硅提高了陶瓷的硬度、導熱性和絕緣性能;添加燒結助劑提高了陶瓷的燒結性能,增加燒結密度,延長陶瓷的使用年限。

3 結論

1)陶瓷材料通過點陣或晶格振動進行熱傳遞,可將晶格波或熱波作為一種粒子聲子的運動來處理,即其傳熱載體主要是聲子。

2)高熱導率陶瓷材料一般具備晶體結構簡單、晶格缺陷、雜質和空洞少、德拜溫度高等特點。

3)陶瓷材料導熱性能高低與它的組成、結構、顆粒尺寸、晶相、密度、熱處理制度、壓力等因素有關。

4)提高陶瓷材料導熱率的方法有:提高陶瓷材料純度、提高陶瓷材料的密度、減少結構缺陷、減少氣孔、減少晶界、 減少玻璃相,適當控制顆粒尺寸、合理的燒成制度等。

5)日用陶瓷、建筑衛生陶瓷的導熱系數一般較低,而一些特種陶瓷的導熱系數則是它們的幾十倍乃至上百倍。

6)石墨烯、類石墨烯與陶瓷材料結合提高導熱性值得我們深入研究。

7)目前高導熱率陶瓷對于日用陶瓷和建筑衛生陶瓷方面的研究還甚少,但市場應用前景廣闊。

4 結語

高導熱率陶瓷材料具備優良的綜合性能,近年來受到廣泛關注,在特種陶瓷方面有著廣泛的應用。尤其是它導熱性良好,并且具備低的電導率、介電常數和介電損耗,使之成為高密度集成電路基板和封裝的理想材料。而現對于日用陶瓷和建筑衛生陶瓷方面研究還甚少,隨著研究的深度和廣度的提高,相信未來高導熱率陶瓷的應用前景和市場將更加廣闊。

1 Peng, Jiang,Chiping,et al.Estimation of transverse thermal conductivity of doublyperiodic fiber reinforced composites[J].中國航空學報(英文版),2010,23(1):54~60

2 Cheng W,Xie B,Zhang R,et al.Effect of thermal conductivities of shape stabilized PCM on under-floor heating system[J].Applied Energy,2015,144:10~18

3 郁嵐.熱工基礎及流體力學[M].北京:中國電力出版社,2006

4 宋長華.熱工基礎 [M].北京:機械工業出版社,2013

5 張迎新.高壓快速制備高導熱陶瓷[D].武漢:武漢理工大學,2015

6 孫坤,雍岐龍,裴和中.高導熱電絕緣陶瓷的研究方向及應用前景[J].昆明理工大學學報(自然科學版),2002,27(6):25~28

7 吳清良,賴燕玲,顧海靜,等.導熱系數測試方法的綜述[J].佛山陶瓷,2011,21(12):20~22

8 吳清仁,文璧璇.陶瓷材料導熱系數測量方法[J].佛山陶瓷,1995(2):40~42

9 葛山,尹玉成.激光閃光法測定耐火材料導熱系數的原理與方法[J].理化檢驗-物理分冊,2008,44(2):75~78

10 孫建平,劉建慶,邱萍,等.激光閃光法測量材料熱擴散率的漏熱修正[J].計量技術,2008(1):23~25

11 薛健,張立.激光脈沖法測量熱擴散率技術在材料科學中的應用[J].粉末冶金材料科學與工程,1997(3):163~173

12 曾令可,漆小玲,王慧,等.氧化物熱電材料熱導率的研究[J].硅酸鹽通報,2009,28(3):525~530

13 劉恩科,朱秉升,羅晉生.半導體物理學.第4版[M].北京:國防工業出版社,2010

14 張金升,張銀燕,王美婷.陶瓷材料顯微結構與性能[M].北京:化學工業出版社,2007

15 Slack G A.Nonmetallic crystals with high thermal conductivity[J].Journal of Physics & Chemistry of Solids,1973,34(2):321~335

16 陳廣樂,范仕剛,夏淑琴,等.高導熱AlN陶瓷燒結助劑的研究現狀[J].現代技術陶瓷,2004,25(1):26~30

17 孔令凱,沈建興,肖鳳軍.陶瓷材料熱傳遞的影響因素[J].山東陶瓷,2015,38(6):5~9

18 Dietrich B,Kind M,Martin H.Axial two-phase thermal conductivity of ceramic sponges-experimental results and correlation[J].International Journal of Heat & Mass Transfer,2011,54(11):2 276~2 282

19 穆瑞雁.建筑材料導熱系數的幾個影響因素[J].中原文化研究,2008,16(11):232~233

20 Gao Z,Zhao L.Effect of nano-fillers on the thermal conductivity of epoxy composites with micro-Al2O3particles[J].Materials & Design,2015,66:176~182

21 Gambaryanroisman T,Shapiro M,Shavit A.Effect of double-diffusive heat transfer on thermal conductivity of porous sintered ceramics:macrotransport analysis[J].International Journal of Heat & Mass Transfer,2011,54(23):4 844~4 855

22 馬鐵成.陶瓷工藝學[M].北京:中國輕工業出版社,2011

23 儲章生.高導熱性陶瓷的微觀結構[J].江蘇陶瓷,1989(3):38~41

24 解保生,周摯.復合生物陶瓷導熱系數的測定[J].昆明醫科大學學報,1996(4):14~17

25 唐國宏.AlN陶瓷導熱系數研究[C].首屆中國功能材料及其應用學術會議論文集,1992

26 駱祥磊,劉永啟,高振強,等.蜂窩陶瓷有效導熱系數的試驗研究[J].陶瓷學報,2013,34(3):271~276

27 張士昌,劉孝定,李恩江.陶瓷材料的導熱機理[J].建材研究院院刊,1980(2):34~39

28 孔令凱,沈建興,肖鳳軍.陶瓷材料熱傳遞的影響因素[J].山東陶瓷,2015,38(6):5~9

29 李清濤,吳清仁, 孫創奇,等.改善建筑陶瓷墻地磚強度和導熱性能的試驗研究[J].硅酸鹽通報,2007,26(2):277~281

30 García E,Pablos A D,Bengoechea M A,et al.Thermal conductivity studies on ceramic floor tiles[J].Ceramics International,2011,37(1):369~375

31 Yu W,Xie H,Yin L,et al.Exceptionally high thermal conductivity of thermal grease:synergistic effects of graphene and alumina[J].International Journal of Thermal Sciences,2015,91:76~82

32 He Y L,Xie T.Advances of thermal conductivity models of nanoscale silica aerogel insulation material[J].Applied Thermal Engineering,2015,81:28~50

33 Feng W,Zhang L,Liu Y,et al.Increasing the thermal conductivity of 2D SiC/SiC composites by heat-treatment[J].Fusion Engineering & Design,2015,90:110~118

34 Park Y J,Park M J,Kim J M,et al.Sintered reaction-bonded silicon nitrides with high thermal conductivity:the effect of the starting Si powder and Si3N4diluents[J].Journal of the European Ceramic Society,2014,34(5):1 105~1 113

35 Yuan H,Li J,Shen Q,et al.Preparation and thermal conductivity characterization of ZrB2,porous ceramics fabricated by spark plasma sintering[J].International Journal of Refractory Metals & Hard Materials,2013,36:225~231

36 Zhang C,Yao X,Li Y,et al.Effect of AlN addition on the thermal conductivity of pressureless sintered SiC ceramics[J].Ceramics International,2015,41(7):9 107~9 114

37 許昕睿,莊漢銳.添加Y2O3-DY2O3的AlN陶瓷燒結特性及顯微結構[J].無機材料學報,1999,14(6):989~994

38 王愛國.一種高導熱的陶瓷加熱器:CN104853459A [P].2015

39 肖鳳軍.高導熱功能陶瓷薄板及其制備方法:CN104310973A [P].2014

40 宴育權,劉賢香.一種高導熱自釋釉陶瓷配方及其制備方法:CN104844164A [P].2014

41 單喆愷.一種高導熱氧化物陶瓷材料及其制備方法:CN104276815A [P].2013

42 王雙喜,張丹,歐陽雪瓊. 一種電飯鍋用高導熱陶瓷內膽:,CN106800404A [P]. 2015

43 張甘霖.一種高導熱陶瓷材料及其制造方法:CN105294079A [P].2015

44 孫道明.一種高導熱氮化鋁陶瓷材料及其制造方法:,CN104072144A [P].2014

45 翁宇飛,張其笑.一種高導熱陶瓷基片材料及其制造方法:CN105236942A [P].2015

46 秦明禮,魯慧峰,何慶等.一種高導熱氮化鋁陶瓷的制備方法:CN104973865A [P].2015

47 夏云.一種高導熱碳化硅陶瓷材料及其制備方法:CN104628388A [P].2015