擠壓筒加熱孔加工工藝的研究

劉冀堯,王文焱, 黃亞博,張金海,高 杰,閔君揚

(1. 河南科技大學(xué) 材料科學(xué)與工程學(xué)院, 河南 洛陽 471003; 2. 有色金屬共性技術(shù)河南省協(xié)同創(chuàng)新中心, 河南 洛陽 471023; 3. 洛陽昌力機械有限公司, 河南 洛陽 471000)

0 前言

金屬擠壓技術(shù)至今已經(jīng)有近200年的歷史了,1965年,R.Schnerder將關(guān)于等溫擠壓的研究成果予以發(fā)表。同年,J.M.Sabroff等人申請并公布了半連續(xù)靜液擠壓的專利。1971年,D.Green的Conform連續(xù)擠壓專利申請獲批準(zhǔn)并于20世紀(jì)80年代實現(xiàn)了工業(yè)化應(yīng)用[1-2]。近年來,隨著航空航天、軌道交通、武器裝備制造、船舶制造、新能源汽車和核電等行業(yè)的快速發(fā)展,這些領(lǐng)域?qū)D壓型材的要求越來越高。主要要求擠壓型材具有如下的特點:形狀復(fù)雜化、斷面積大、薄壁、形狀扁寬化、尺寸精度稿、力學(xué)性能好、組織性能均一化等[3]。

擠壓時金屬產(chǎn)生熱變形,在擠壓筒內(nèi)受三相壓應(yīng)力作用,此應(yīng)力比鍛造、軋制時更強烈,因此擠壓工藝能充分發(fā)揮出金屬的物理性能,從而實現(xiàn)擠壓比達(dá)到10以上的大變形。金屬擠壓工藝可以處理在軋制或鍛造過程中難以加工的塑性金屬,且擠壓后的金屬制品表面光潔度高,尺寸精度較高[4]。

擠壓筒作為擠壓機的關(guān)鍵部件,在其設(shè)計生產(chǎn)中大多為多層擠壓筒[5-6]。擠壓生產(chǎn)成本取決于擠壓筒的使用壽命,而且擠壓筒在使用過程中存在明顯的應(yīng)力集中[7-10]。蠕變和疲勞是擠壓筒失效的主要原因[11-12],加工工藝是影響擠壓筒硬度和強度的重要因素。對于擠壓筒來說,傳統(tǒng)工藝是將擠壓筒筒體未經(jīng)過熱處理直接加工加熱孔,未經(jīng)過調(diào)質(zhì)的材料相對較軟,加熱孔比較好加工。若在調(diào)質(zhì)前加工加熱孔,需要將所有加熱孔用耐火材料進行堵塞處理方可調(diào)質(zhì),加工過程較為繁瑣。同時,擠壓筒調(diào)質(zhì)處理后,造成加熱孔內(nèi)壁粗糙,存在大量毛刺,光潔度低,加熱孔內(nèi)壁會存在微裂紋。這些微裂紋的存在使得工件的筒體在后期使用的過程中因承受壓力大釋放應(yīng)力造成開裂,大大縮短了擠壓筒的使用壽命。為此本文研究了一種新工藝,擠壓筒先進行粗加工和調(diào)質(zhì)處理,然后加工加熱孔和安裝加熱管。擠壓筒外套在調(diào)質(zhì)后再加工加熱孔,避免了在調(diào)質(zhì)過程中由于孔內(nèi)壁粗糙、毛刺而產(chǎn)生的微裂紋對后面工序中熱裝和加熱管安裝造成的不可逆影響,同時解決后期使用中開裂問題,避免了工件報廢,縮短了產(chǎn)品的生產(chǎn)周期,延長了使用壽命。

1 材料選用

1.1 盛錠筒外套、中襯、內(nèi)襯材料的選擇

擠壓筒的材料通常選用熱作模具鋼,內(nèi)襯選擇4Cr5MoV1Si,中襯選擇4Cr5MoV1Si,外套選擇5CrMnMo或5CrNiMo。在持續(xù)高溫下,熱作模具鋼的彈性模量、高溫蠕變、高溫強度以及回火穩(wěn)定性等均會發(fā)生變化。另外,應(yīng)盡量避免不合理的熱加工工藝,不合理的熱加工工藝會使材料的機械性能達(dá)不到要求。而且,擠壓筒內(nèi)襯和外套的表面加工方法也對材料的性能有影響。擠壓筒最終是運用熱裝的方法組裝,所以保持過盈狀態(tài)在擠壓筒的熱裝過程中是非常必要的。不同材料高溫蠕變性能不同,同時在實際應(yīng)用中由于擠壓筒長期保持在高溫狀態(tài)下,內(nèi)襯和外套之間的過盈量會發(fā)生變化,從而導(dǎo)致擠壓筒在實際應(yīng)用中的受力狀況發(fā)生了變化。所以,擠壓筒在選擇材料時需要滿足上述要求[13]。

1.2 加熱孔鉆頭材料的選擇

孔加工是金屬切削加工中常有的加工方法。深孔長徑比在5~20之間時,可采用麻花鉆加長后加工。對于長徑比在20~100之間的特深孔則須用專用設(shè)備、專用機床、專用刀具來加工。深孔加工時孔為半封閉狀態(tài), 導(dǎo)熱差、冷卻潤滑不易,斷屑、排屑難是深孔加工中存在的難題。同時,在深孔加工過程中還會伴有刀具剛性差、易抖動、震動、變形折斷等情況[14]。

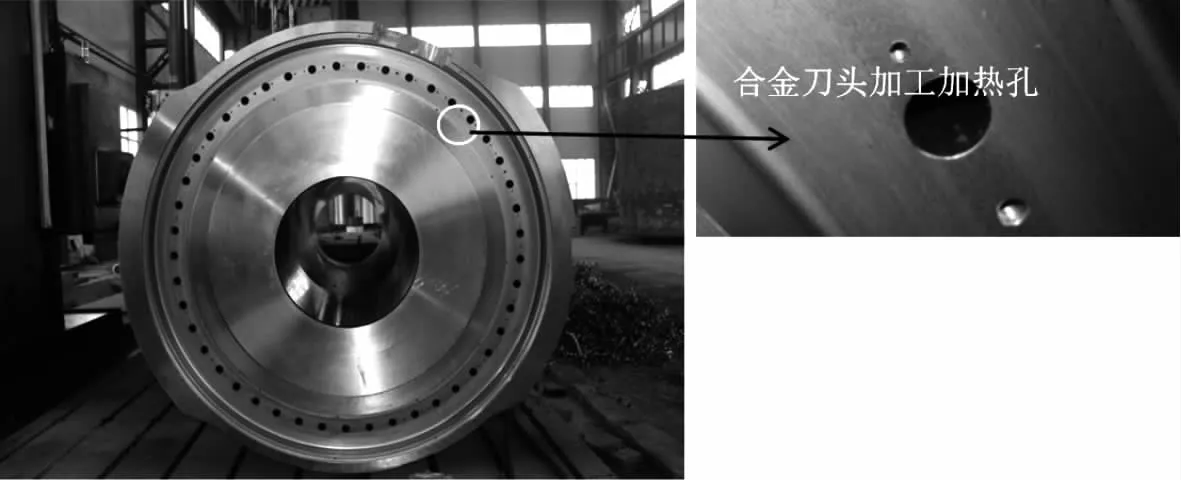

洛陽昌力機械公司擠壓筒加熱孔的加工采用合金刀頭分別從工件的兩端加工加熱孔,按照圖紙設(shè)計的位置進行加工。

2 加熱孔熱處理工藝

材料的選擇和熱處理工藝對擠壓筒質(zhì)量有很大的影響。擠壓筒在使用過程中往往由于硬度低、微裂紋存在、韌性不足等原因產(chǎn)生變形而提前損壞。為了使擠壓筒筒體具有強度高、綜合力學(xué)性能好,內(nèi)部組織均勻,沒有微裂紋存在,使用過程中不變形,必須選擇合理的熱處理工藝[15]。

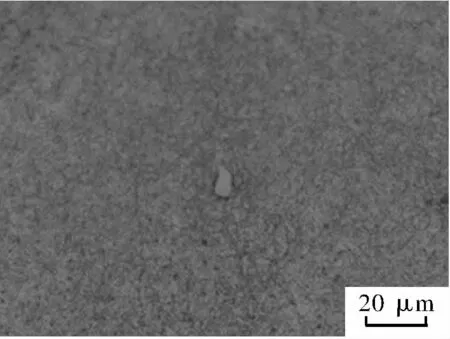

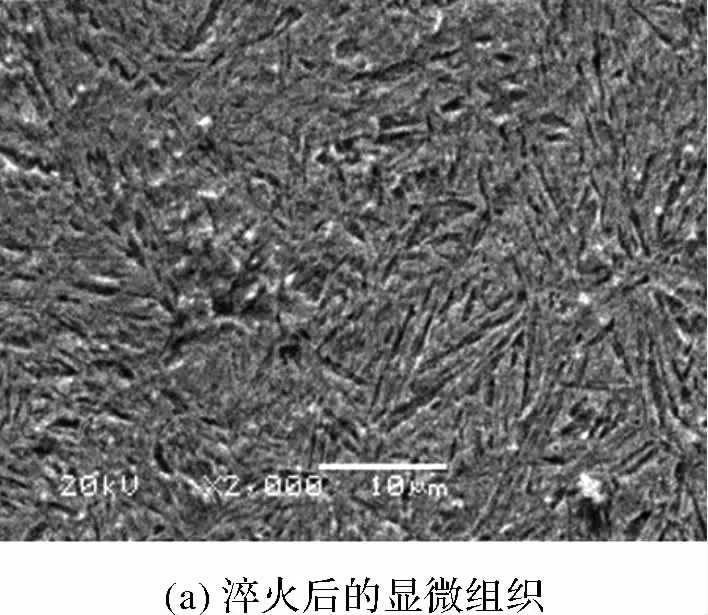

中襯套、內(nèi)襯套的材料選擇H13鋼。在800 ℃~820 ℃預(yù)熱保溫一段時間,在1 020 ℃~1 050 ℃之間淬火,然后保溫2 h,采用油冷淬火。為了消除應(yīng)力,穩(wěn)定組織,淬火后立即回火。回火溫度為560 ℃~610 ℃,三次回火,每次回火后空冷。H13鋼熱處理后硬度為HRC48~52。如圖1所示,經(jīng)過熱處理后的H13鋼顯微組織中馬氏體含量少,奧氏體在熱處理過程中分解,鐵素體和碳化物增多、聚集、長大。經(jīng)過熱處理后的H13鋼組織均勻,具有較高的塑性與韌性。

圖1 熱處理后的H13鋼的顯微組織

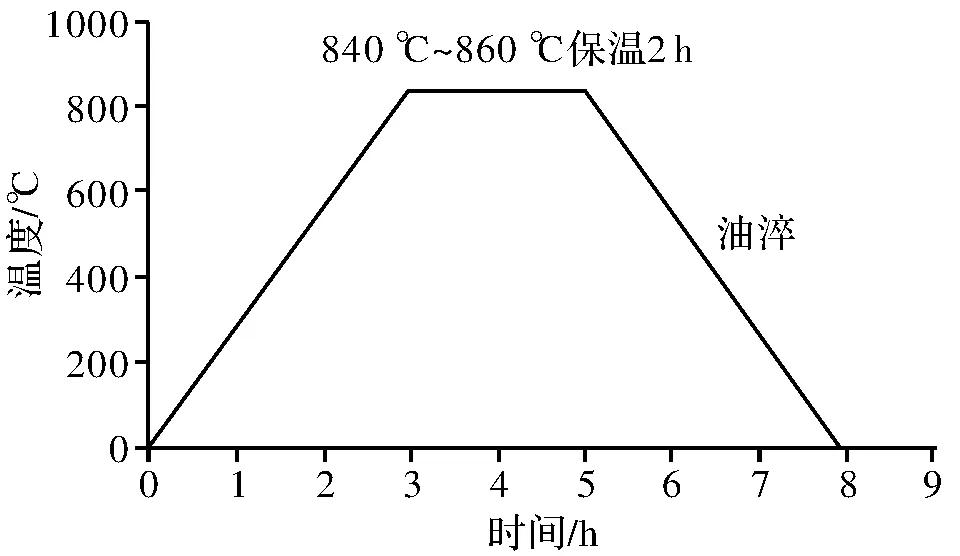

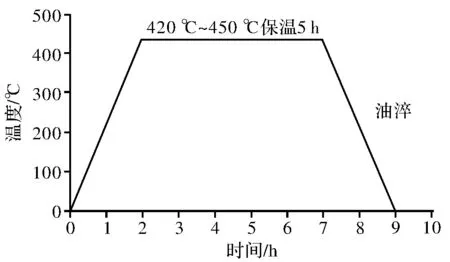

外襯套材質(zhì)是5CrNiMo,淬火工藝如圖2所示,淬火溫度在830 ℃~860 ℃之間,加熱速度為5 ℃/s,熱處理后硬度為HRC35~38。若淬火溫度過低,合金內(nèi)的奧氏體合金化程度低,鋼的淬透性低,回火穩(wěn)定性低,在打孔過程中會有微裂紋產(chǎn)生,最終影響鋼在實際生產(chǎn)中的綜合力學(xué)性能。相反,若淬火溫度過高, 則會因過熱而導(dǎo)致力學(xué)性能降低。經(jīng)過反復(fù)試驗,確定出的回火工藝如圖3所示。回火溫度為420 ℃~450 ℃,保溫時間為4 h~6 h,3次回火,外襯最終淬火和回火后硬度為HRC38~42。

圖2 擠壓筒外襯淬火工藝

圖3 擠壓筒外襯回火工藝

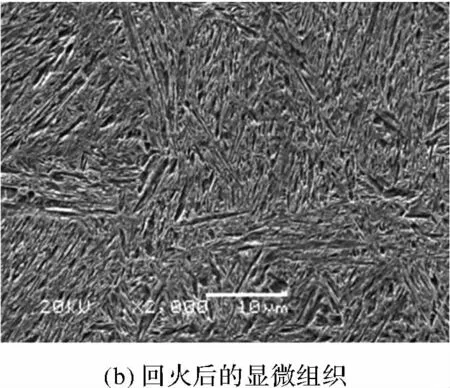

圖4為外襯在熱處理后的顯微組織。從圖4a可以看出當(dāng)5CrNiMo淬火后奧氏體中溶解了較多的合金元素,奧氏體的淬透性提高,馬氏體呈細(xì)小的板條狀,且分布均勻,排列規(guī)整。從圖4b中可以發(fā)現(xiàn)金相顯微組織由回火馬氏體和少量殘余奧氏體組成。在420 ℃~450 ℃回火處理時,會降低淬火馬氏體的內(nèi)應(yīng)力,降低馬氏體的晶格畸變能,這些因素的綜合作用進一步改善了5CrNiMo的綜合力學(xué)性能。

圖4 擠壓筒外襯在淬火和回火后的顯微組織

3 擠壓筒加熱孔的加工

洛陽昌力機械公司選用H13作為中襯套、內(nèi)襯套的材料,5CrNiMo作為外襯套材料。先對所選材料進行上述熱處理和粗加工,然后在擠壓筒加熱管排列設(shè)計的位置上用合金刀頭加工加熱孔,最后安裝加熱管。如圖5所示,通過該工藝加工的加熱孔內(nèi)壁光滑,沒有微裂紋,且沒有毛刺,使用過程中也沒有開裂。

圖5 熱裝后的工件和加熱孔

4 結(jié)束語

材料的選擇和熱處理工藝對擠壓筒加工質(zhì)量有很大的影響,選擇合適加工工藝和熱處理方法非常重要。擠壓筒先進行粗加工和調(diào)質(zhì)處理,然后加工加熱孔和安裝加熱管的加工方法,保證了加工質(zhì)量,加工后的加熱孔沒有微裂紋存在,光潔度和直線度都滿足設(shè)計要求。該方法與擠壓筒傳統(tǒng)加工方法相比,加熱孔內(nèi)壁光滑,沒有微裂紋,且沒有毛刺,使用過程中也沒有開裂,同時使用壽命也得到了延長。該新型方法的研究對擠壓筒加熱孔的加工有一定的借鑒作用。

參考文獻(xiàn):

[1] 魏軍. 金屬擠壓機[M]. 北京: 化學(xué)工業(yè)出版社, 2006.

[2] 謝建新, 劉靜安. 金屬擠壓理論與技術(shù)[M]. 北京: 冶金工業(yè)出版社, 2012.

[3] 張君, 高紅章, 李夏峰, 等. 90 MN鋁型材擠壓裝備關(guān)鍵技術(shù)研究[J]. 鍛壓裝備與制造技術(shù), 2014( 03): 12-16.

[4] 李燕, 劉全坤. 多層組合圓擠壓筒變形及應(yīng)力分布規(guī)律分析[J]. 合肥工業(yè)大學(xué)學(xué)報, 2002, 25(6): 1154-1158.

[5] 王勻, 劉全坤. 用保角映射法求解多層套扁擠壓筒的應(yīng)力[J]. 機械工程學(xué)報, 2005, 41(10): 80-83.

[6] 謝水生, 賀金宇, 徐盈輝, 等.扁擠壓筒結(jié)構(gòu)參數(shù)優(yōu)化及分析研究[J].塑性工程學(xué)報, 2001, 8(4): 26-29.

[7] 王勻. 扁擠壓筒強度分析與設(shè)計方法研究[D].秦皇島: 燕山大學(xué), 2003.

[8] 趙云路, 薛榮敬, 劉靜安. 扁擠壓筒設(shè)計[J].鍛壓技術(shù), 2005, 30 (3): 87-94.

[9] 馮秋紅. 組合式扁擠壓筒的結(jié)構(gòu)優(yōu)化設(shè)計[D]. 合肥: 合肥工業(yè)大學(xué), 2006.

[10] 黃兆波. 進口千噸級擠壓機大過盈雙層熱套合擠壓筒的自制更換[J]. 云南冶金, 2000,29(1): 92-96.

[11] WIESER C S, HABERFELLNER P, LEHOFER H. New developments in the design and production of container assemblies[A]. ET’04-Proc 8th Inter Aluminium Extrusion Technology Seminar[C]. Orlando, 2004: 309-316.

[12] 唐蓓娜, 郭存紅, 鮑東南, 等. 擠壓筒的簡化設(shè)計[J]. 有色金屬設(shè)計與研究,2011, 2(32):13-15.

[13] 王玲玲. 鋁擠壓機擠壓筒的失效分析[J]. 鍛壓技術(shù),2013, 02(38):56-60.

[14] 周國剛. 深孔加工刀具的發(fā)展[J]. 四川兵工學(xué)報,2009, 08(30):11-13.

[15] 趙立璠. 擠壓筒加工工藝研究[J]. 輕合金加工技術(shù),2009, 03(31):38-40.