一種視覺引導經緯儀自動測量方法

王欣宇,范百興,于 英,阮國偉,劉浩淼

(1.信息工程大學,河南 鄭州 450001;2.黃河勘測規劃設計有限公司,河南 鄭州 450001;3.北京衛星環境工程研究所,北京 100094)

通過圖像傳感器代替人眼瞄準目標進行觀測,是近年來測繪儀器研究的重點,國內外專家學者對其進行了大量的研究;如德國波恩大學W. Schauerte和N. Casott對以圖像傳感器為核心的光電準直測量系統進行研究[1];歐洲核子研究中心(CERN)將高精度工業相機和徠卡TDA5005全站儀配合進行研究,利用相機引導全站儀照準CCR棱鏡目標;除此之外還有測量機器人的自動目標識別技術、圖像全站儀、激光跟蹤儀6自由度測量[2-3]等。

在大尺寸空間坐標測量中,為適應工業現場測量環境的復雜性和測量需求的多樣性,將不同測量系統進行組合。經緯儀測量系統因其測量精度高、易搬站和非接觸等優點受到人們的青睞,但其自動化程度不高[4-5],尤其在進行航天器立方鏡準直測量時是通過人工準直測量的,測量效率低,人為誤差較大;而數字攝影測量系統具有測量精度高,測量速度快,受環境影響小等優點[6]。所以考慮將無接觸的數字攝影測量與經緯儀測量系統進行組合,實現視覺引導經緯儀自動測量,以提高適應測量環境的能力;本文利用兩臺Leica TM5100A高精度激光馬達經緯儀和攝像機進行直接組合實現視覺引導經緯儀自動測量。

1 相機與經緯儀組合系統

經緯儀測量系統準直速度慢自動化程度不高,為實現視覺引導經緯儀自動測量,需要在經緯儀上加裝攝像頭裝置,使攝像頭代替人眼,其前提是盡量減少對經緯儀的改動,并且獲取高精度的圖像。因此要加工精密的工裝,使攝像頭和經緯儀合理的組合起來。基于上述原則,對經緯儀TM5100A進行改造。

1)購買800萬像素的高精度攝影頭,拆除其附屬裝置,只留下核心部件;

2)在專業配件加工單位,加工特殊固定工裝,使其和經緯儀目鏡位置的尺寸完全配合,其主要作用是將攝像頭和經緯儀目鏡連接工裝緊密配合,并且使攝像頭能夠進行旋轉和微調,如圖1所示。

圖1 視覺引導測量裝置

3)從徠卡公司購買TM5100A專用目鏡,拆除多余配件和裝置,留下目鏡的成像和調焦裝置;

4)將攝像頭和專用目鏡通過固定工裝連接,拆除經緯儀固有目鏡后,將改造后的視覺引導測量裝置固定在目鏡位置,如圖2所示。

圖2 經緯儀視覺引導測量裝置

經緯儀視覺引導測量工裝經過上述改造,即可實現攝像頭和經緯儀目鏡的直接配合,并可以得到清晰的目標圖片;攝像頭采集標志點或準直立方鏡十字光標圖片如圖3所示。

自準直經緯儀在精密工程測量和工業測量中有著廣泛地應用,其基本原理如圖4所示。準直時將經緯儀望遠鏡調焦至無窮遠處,準直燈發射的光經過聚焦鏡和45°半反射鏡后照亮十字絲分劃板,若經緯儀的視準軸和平面鏡垂直,則分劃板十字絲的像經物鏡形成平行光再由平面鏡反射回來與原像重合,從而實現經緯儀自準直測量。于是便可以通過經緯儀的水平角和垂直角度得到立方鏡的法線方向。立方鏡如圖5所示。

圖3 攝像頭采集的目標圖片

圖4 經緯儀自準直原理示意

圖5 立方鏡

2 相機與經緯儀組合標定

通過編寫軟件對圖像處理獲取圖片標志中心或準直立方鏡十字光標中心在像平面坐標系下的坐標,根據標定過的系統模型計算經緯儀旋轉到該標志點中心或十字光標中心位置所需要旋轉的水平角和垂直角,從而驅動經緯儀馬達伺服系統,實現視覺引導經緯儀自動測量的目的。軟件功能實現流程如圖6所示。

圖6 經緯儀視覺引導位姿測量功能實現

2.1 圓形標志點中心提取

由于本文經緯儀攝像頭采集的回光反射標志圖像一般為橢圓形,人工反射標志圖像與背景亮度對比明顯,根據人工反射標志的這一特性進行圖像識別從圖像中找出標志點,進而對圖像中心坐標進行提取;首先通過Canny邊緣提取[7-8]確定標志圖像的邊緣像素,再根據邊緣跟蹤[9]確定整個標志圖像的位置。最后通過橢圓中心擬合確定標志點中心位置[10-11]。標志中心定位結果如圖7所示。

圖7 標志中心的精確定位

2.2 準直十字光中心提取

攝像頭與經緯儀組合的直接目的是實現立方鏡的自動準直功能,通過圖像識別立方鏡十字光標是自動準直的前提。

首先通過 Hessian矩陣法對準直十字光線條中心進行定位。激光條紋橫截面的光強分布[12-13]如圖8所示,圖中實線是一條結構光條紋某處橫截面的光強分布圖,可以用圖中的拋物曲線來近似建立以光條紋中心為原點,光條法線方向為X軸,灰度值為Y軸的坐標系。

由圖8可知,光條截面的中心點為截面灰度分布曲線一階導數為零二階導數絕對值極大的點,從而可確定光條中心點。取得光條中心點后可通過Hough變換的直線提取的方法確定光條直線[14],檢測出的兩條垂直光條中心線進行交會便可得到準直十字光中心坐標。

2.3 圖像平面與十字絲關系標定

加載攝像頭與望遠鏡連接,在進行系統標定之前首先標定十字絲與相機圖像坐標系之間的關系,標定十字絲需要一個偏移量兩個旋轉量,十字絲中心點相對于相機圖像中心點的偏移量,以及十字絲雙絲相對于圖像坐標系的(x,y)軸的旋轉角θ,如圖9所示紅色十字絲代表經緯儀十字絲,黑色虛線代表圖像坐標系軸線。

圖9 十字絲標定原理

通過搜索圖像中十字絲附近范圍像素點灰度值最小的點來獲取十字絲上的橫絲點像素和豎絲點像素的先驗信息。然后以此為基準進行橫向和縱向搜索,分別獲取十字絲橫絲和豎絲上的若干個像素點坐標,通過最小二乘擬合的方法,獲取橫絲和豎絲的最佳擬合直線,兩條直線的交點,即為十字絲中心點的像素坐標。

十字絲與CCD坐標系都屬于平面坐標系,兩者之間的標定即求得一個旋轉參數θ和兩個平移參數(tX,tY),圖像坐標系上點的坐標為(x,y),則十字絲坐標為

(1)

通過使用TS30和TCA2003代替TM5100A進行標定實驗,實驗標定結果如表1和表2所示。

表1 TS30-攝像機十字絲標定結果

表2 TCA2003-攝像機十字絲標定結果

2.4 相機與經緯儀組合標定

2.4.1 標定原理

視覺引導測量的關鍵環節是確定像素坐標與經緯儀角度之間的函數關系;其標定很困難,尤其是實現自動化標定更加困難。本文采取如下方法進行標定:

1)照準某個目標區域,通過聯機控制軟件,獲取經緯儀當前的水平和垂直角度值(Hz1,V1);用鼠標獲取視場內某個標志點的先驗像素信息,并以此為基礎,自動搜索并提取得到該標志點中心的像素坐標值(X1,Y1)。

2)用軟件驅動經緯儀旋轉一個小角度(ΔHz,ΔV),一般要小于30′,確保旋轉后測量標志仍在視場范圍內;測量標志點中心像素坐標相應變化(ΔX,ΔY)。

3)通過聯機測量軟件獲取旋轉后的水平和垂直角度值(Hz2,V2),用鼠標獲取旋轉后視場內標志點的先驗像素信息,并以此為基礎,自動搜索并提取得到該標志點中心的像素坐標值(X2,Y2)。

則經緯儀旋轉角度和像素坐標之間的比例系數為

2.4.2 標定流程及結果

對相機本身的畸變參數進行標定,但安裝后的攝像頭的像平面與經緯儀的視準軸不能保證嚴格垂直,這將導致圖像在不同位置處的標定系數不同,某一位置處標定的結果不能代表圖像的所有位置。本文采用網格標定法,如圖10所示,圖中每個標定點有一個標定結果。在引導測量時,根據目標圖像中心坐標,選擇其鄰近的標定點進行內插得到該目標中心所用的標定系數,這樣就可以保證視覺引導測量的精度[12]。

圖10 網格法相機標定

獲取十字絲中心的像素信息。然后通過旋轉經緯儀,使經緯儀十字絲中心與標志點中心相重合,以此作為基準,因為是通過人眼觀測來確定的,所以帶有一定的系統誤差。

顧及旋轉角度和像素之間的比例系數在各象限存在一定的差異,所以在四個象限里分別標定,水平角與垂直角馬達驅動量絕對值均設置為0.1°;以某一象限標定為例,設置水平角與垂直角驅動量均為0.1°,采集圖像,提取標志點像素信息,獲取當前狀態下的水平角及垂直角。設置水平角與垂直角驅動量均為-0.1°,使標志點轉回十字絲中心處,獲取此狀態下的水平角及垂直角。計算旋轉角度和像素之間的比例系數,該系數即為經緯儀旋轉角度和像素坐標之間的比例關系。

選距離5 m處標志作為標定點,分別對TS30與TCA2003進行標定,標定結果如表3和表4所示。

表3 TS30-攝像機標定結果

表4 TCA2003-攝像機標定結果

從上述標定結果中可以看出,不同儀器標定系數有所差異,同一儀器不同象限標定結果也有所差異,在實際標定時應予以考慮。利用上述標定結果在進行實際測量時,通過3次引導視場內的標志點獲得的角度觀測值如表5所示。

表5 角度重復性測試結果

由上述結果可知,在綜合考慮包括馬達驅動誤差,標志點中心提取等的系統誤差的前提下,通過3次引導馬達驅動其測角重復性能達到2″之內。

3 系統測量精度分析

3.1 經緯儀驅動定位精度分析

TM5100A電子經緯儀水平和垂直軸系采取摩擦制動模式,其自身存在馬達驅動誤差,驅動精度標稱為±0.5″,由于在目鏡位置增加USB連接線及其攝像頭,其驅動誤差可能會增大。

編寫TM5100A馬達驅動控制程序,通過按鈕進行初始化,實現經緯儀的聯機操作;通過按鈕發送指令獲取經緯儀轉動前的原始測量數據,并從中提取出水平和垂直角度值(Hz1,V1);由界面設置旋轉的角度后,通過按鈕發送指令控制經緯儀水平角和垂直角分別旋轉(Hz0,V0),并獲取經緯儀轉動后的水平和垂直角度值(Hz2,V2),計算出水平角和垂直角的驅動偏差;通過界面實時顯示經緯儀轉動前后的水平和垂直角度及驅動偏差;水平角和垂直角的驅動偏差分別為

ΔHzi=(Hz2-Hz1)-Hz0.

(2)

ΔVi=(V2-V1)-V0.

(3)

上述過程重復ni次,取ΔHz和ΔV的均方根誤差值,可得到一個系列TM5100A電子經緯儀的水平角和垂直角驅動誤差為

(4)

(5)

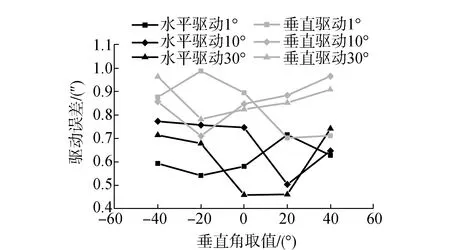

由于垂直角的大小會影響經緯儀視準軸的平衡,因此需要在垂直角不同的情況下,分別完成上述實驗,垂直角分別取值為(-40°,-20°,0°,+20°,+40°),完成上述5個系列的水平角和垂直角驅動定位精度測試;測試方案如表6所示。

表6 經緯儀驅動誤差測試方案

水平角的驅動量分為1°,10°,30° 3個系列;垂直角的驅動量分為1°,10°,30° 3個系列;假設垂直角取值為-40°時,設置水平角與垂直角的驅動量均為1°,重復測量n次,得到水平角和垂直角驅動誤差。本次測試共進行r個系列,每個系列重復測量次數ni,且每個系列下水平角和垂直角驅動誤差為mHzi,mVi,則所有系列總體的水平角和垂直角平均驅動誤差為

(6)

(7)

驅動誤差測試結果如表7、圖11和圖12所示。

表7 驅動誤差測試結果

圖11 不同驅動量下的角度驅動誤差比較

圖12 平均角度驅動誤差

從表7、圖11和圖12中可知,TM5100A經緯儀加上攝像頭后,測試表明:①垂直角取不同值的情況下,驅動誤差無明顯的變化趨勢,可認為驅動誤差不受垂直角取值的影響;②在不同驅動量下水平角和垂直角驅動誤差均在±1″范圍之內,TM5100A標稱驅動誤差為±0.5″,垂直角與水平角驅動誤差均能滿足預期的精度要求;垂直角驅動誤差較水平角驅動誤差偏大,可認為水平角的驅動誤差幾乎沒有受到加載攝像頭的影響;③垂直角驅動誤差受到了加載攝像頭的微小影響,但精度仍能滿足工業測量自動化的要求。

3.2 視覺引導經緯儀自動測量精度分析

3.2.1 視覺引導點位測量

通過上述精度保證便可對視覺引導測量的點位精度進行實驗驗證。

1)點位測量重復性實驗。視覺引導點位測量試驗主要是完成對視覺引導測點和測角技術可行性的驗證,通過試驗得到視覺引導測點和測角的精度并且為引進視覺引導技術提供可靠的實驗依據。

首先采集像平面坐標系下目標中心的像素坐標值;根據十字絲中心像平面坐標系位置的標定結果,可以得到十字絲的像中心點坐標為(X0,Y0),與標志點中心的像素坐標值(X2,Y2)相對應,即可得到經緯儀的旋轉角度值為

ΔHz′=kHz(X2-X0),

ΔV′=kV(Y2-Y0).

(8)

通過聯機控制指令,驅動經緯儀旋轉(ΔHz′,ΔV′),若沒有照準選擇目標,則重復上述過程,實際表明通過3次引導即可照準所選目標,有較好的測角重復性。照準所選目標后,測量即可得到經緯儀照準目標后的水平和垂直角度值。

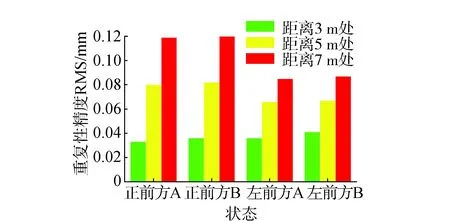

采用兩臺經緯儀完成上述工作,得到兩臺經緯儀的水平角度值和垂直角度值,將兩臺經緯儀的角度值導入MetroIn軟件,對兩臺經緯儀進行定向解算,通過交會即可得到所選擇點在兩臺經緯儀構建的局部坐標下的坐標值。對某個點重復進行多次測量,可評定該點的重復精度;實驗分別在3 m,5 m,7 m的距離上進行測試;并在不同光照條件和不同交會角的狀態下進行測試,其中A表示向光,B表示背光;測試結果如表8和圖13所示。

表8 點位重復性精度測試結果 mm

圖13 點位重復性精度測試結果

從表8和圖13中可得出結論:光照對點位重復性測量精度影響不顯著,交會條件影響顯著, 3 m內點位重復性測量精度優于0.05 mm;5 m內優于0.09 mm;7 m內優于0.12 mm。實驗證明視覺引導測量具有較好的點位重復性測量精度。

2)點位測量準確性實驗。通過視覺引導測量經過標檢的標尺并將測量結果與標檢結果進行比較,再通過人工操作儀器測量并將測量結果與標檢結果進行比較,重復測量10次;測量結果如表9和圖14所示,尺長標檢結果為900.703 mm。

表9 點位測量準確性試驗結果 mm

圖14 點位準確性測試結果

通過精度、準確度和精確度指標衡量視覺引導點位測量的優勢;從表9和圖14中可以看出視覺引導測量標尺的精度相當人眼觀測精度,僅為0.02 mm;通過視覺引導測量標尺長度的偏差平均值與人眼觀測標尺長度偏差平均值,可以看出視覺引導測量標尺的準確度高于人眼觀測準確度,仍存在系統偏差,較人眼觀測系統偏差小;由此推斷視覺引導測量總體精確度比人眼觀測高。

3.2.2 視覺引導準直測量

視覺引導角度測量系統自動準直是在經緯儀已經調整到概略準直位置的前提下,由相機引導經緯儀完成自動準直。與標志點引導測量原理相同,即通過圖像處理獲取準直光中心的像素坐標和十字絲中心像中心點坐標,根據十字絲中心像平面坐標系位置標定結果,即可得到經緯儀旋轉角度值。通過聯機控制指令,驅動經緯儀在當前角度的基礎上,旋轉(ΔHz′,ΔV′),若沒有照準所選擇目標,則重復上述過程,實際操作表明通過3次引導即可照準所選擇的目標,且有較好的測角重復性。測量得到經緯儀照準目標后的水平和垂直角度值,完成一次準直。

1)準直測量重復性實驗。通過10次自動準直視場內的立方鏡獲得的角度觀測值如表10所示。

表10 準直測量重復性測試結果

由上述結果可知,在綜合考慮包括馬達驅動誤差,準直光中心提取系統誤差的前提下,通過10次自動準直測量重復性能達到1″之內,而人工準直測量的角度測量重復性精度經測試為2″;視覺引導準直測量的水平角精度高于垂直角,自動準直重復性測量精度高于人工準直重復性測量精度。

2)準直測量準確性實驗。通過視覺引導準直測量結果與人工準直測量結果進行比較,對8個不同的位置進行準直測量,得出8個不同的位置視覺引導準直測量與人工準直測量的偏差值如表11所示。

表11 自動準直測量與人工準直測量差值

在自動準直測量重復性比人工準直測量重復性精度高的情況下,自動準直測量結果與人工準直測量結果相比偏差最大值為3.3″,由于人工準直測量人為誤差影響較大,故會出現個別測量值偏差較大;除此以外大部分偏差值在2″以內;自動準直測量系統偏差較小;所以自動準直測量可以滿足工業測量的需求,并能減少人為誤差,提高工作效率。

4 結束語

通過TM5100A經緯儀與高精度攝像頭結合構建視覺引導測量系統,提高測量速度,同時減少了因人為引起的誤差,大大提高工作效率,其測量精度可以滿足航天器精度測量的要求。

1)加載攝像頭的經緯儀其垂直角驅動誤差受到攝像頭的微小影響,驅動誤差接近1″,TM5100A經緯儀標稱精度為0.5″,其影響可忽略。

3)因為人工準直測量具有人為誤差,自動準直具有較好的重復性,系統偏差小,自動準直測量結果與人工準直測量結果相比偏差最大值在3.3″以內;除個別人為誤差較大外,自動準直測量與人工準直測量偏差值均可控制在2″之內。

4)目前該系統已經可以實現基準尺標志點的視覺引導測量、經緯儀標志點的視覺引導測量、攝影測量標志點的視覺引導測量、立方鏡準直十字絲的視覺引導測量等功能,基本涵蓋了經緯儀測量的所有功能需求。該方法還存在一些缺陷,如不能進行經緯儀互瞄定向,因攝像頭具有USB連接線不能實現雙面測量和大角度旋轉等。

參考文獻:

[1] SCHAUERTE W, CASOTT N. Development of A (NEW) digital collimator[R]. Witzerland: CERN, 1993.

[2] PRENNINGER J P, FILZ K M, VINCZE M. Real-Time Contactless Measurement of Robot Pose in Six Degree of Freedom[J]. Measurement, 1995(14):255-264.

[3] 王欣宇, 范百興, 王同合. 圖像傳感器與空間坐標測量傳感器融合綜述[J]. 測繪通報, 2016(增2):22-24.

[4] 肖華杰, 范百興, 西勤, 等. 基于多標尺聯合標定的經緯儀測量系統精度分析[J]. 北京測繪, 2016(2):27-31.

[5] 潘廷耀, 范百興, 西勤, 等. 經緯儀多基準尺聯合標定技術研究[J]. 測繪工程, 2016,25(5):56-58, 63.

[6] 潘廷耀, 范百興, 易旺民, 等. 大尺寸動態測量技術綜述[J]. 測繪與空間地理信息, 2015(8):70-72, 76.

[7] 王珂, 肖鵬峰, 馮學智. 基于改進二維離散希爾伯特變換的圖像邊緣檢測方法[J]. 測繪學報. 2012,41(3):421-427.

[8] GONZALEZ R C, WOODS R E. Digital Image Processing, Third Edition[M]. Beijing: Publishing House of Electronics Industry, 2011.

[9] 馮其強. 數字工業攝影測量技術研究與實踐[D]. 鄭州:信息工程大學, 2010.

[10] 魏振忠, 孫文, 張廣軍. 激光跟蹤視覺導引測量中靶標球球心定位方法[J]. 紅外與激光工程, 2012,4(41):929-935.

[11] 劉祥磊, 童小華, 馬靜. 視頻測量影像序列橢圓形人工目標點快速識別和跟蹤方法[J]. 測繪學報, 2015,6(44):663-669.

[12] 賈倩倩, 王伯雄, 羅秀芝. 光切法形貌測量中光條中心的亞像素提取[J]. 光學精密工程, 2010,2(18):390-396.

[13] 陳偉. 3D智能傳感器視覺測量系統關鍵算法研究[D]. 成都:電子科技大學, 2014.

[14] 張劍清, 胡祺. 工業鈑金件的三維立體量測[J]. 武漢大學學報(信息科學版), 2006,05(31):387-390, 398.