基于絮凝沉降實驗的膏體充填參數優化

于少峰,張愛卿

(北京科技大學 土木與資源工程學院 金屬礦山高效開采與安全教育部重點實驗室,北京 100083)

1 引言

近年來,為提高礦山企業的環保要求,膏體充填及深錐濃密技術在國際上逐漸得到了廣泛應用,其中,深錐濃密技術是指對低質量分數的尾礦漿在設備中心進料筒內與絮凝劑充分攪拌,使得尾砂成為大尺寸的絮團結構,然后沉降至深錐設備的底部,最后絮團的尾砂通過濃密脫水而形成高質量分數的底流[1]。研究表明深錐濃密效果主要取決于床層壓縮、絮凝沉降及耙架運行狀況等三個方面,其均與絮團大小與結構特性直接相關。

針對深錐濃密中存在的尾礦絮凝沉降規律,國內外專家進行了大量研究。李輝等人[2]對絮凝劑單耗及入料質量分數等多個關鍵因素進行了研究,然而其研究均以單位面積的固體處理量與底流的質量分數等參數作為評價指標,而研究表明[3]上述參數不能完全反映絮凝沉降效果,其結果可能造成壓耙等事故。尾砂的絮凝沉降為一個高效動態的沉降過程,其顆粒在絮凝劑的作用下通過架橋而形成較大絮團,從而可改變顆粒的表面形態與尾砂內部液體分布[4],最終提高尾砂壓密脫水性能。尾砂絮團結構的變化規律與尾砂的沉降參數緊密相關,絮凝劑種類、絮凝劑單耗及入料質量分數等因素的改變能夠明顯改變尾砂深錐濃密性能[5]。

新疆伽師縣拜什塔木銅礦的尾砂粒度較細且含泥量高,屬于超細高含泥尾礦。該礦采用下向進路全尾砂膏體充填法開采礦體,然而充填過程中發現其全尾砂的沉降脫水性能較差,此外,利用該全尾砂制備的膏體亦存在著輸送阻力大、充填體強度低等問題,從而難以滿足井下高效、高性能的充填要求。因此,對該礦高含泥尾砂的濃密沉降技術進行研究是十分必要的。本文基于絮凝沉降實驗確定了適用于該礦的合理全尾砂膏體充填參數,保證了礦山高效、高性能充填效果,這為相似礦山的高含泥膏體充填技術提供了積極指導。

2 絮凝實驗

2.1 絮凝劑作用機理

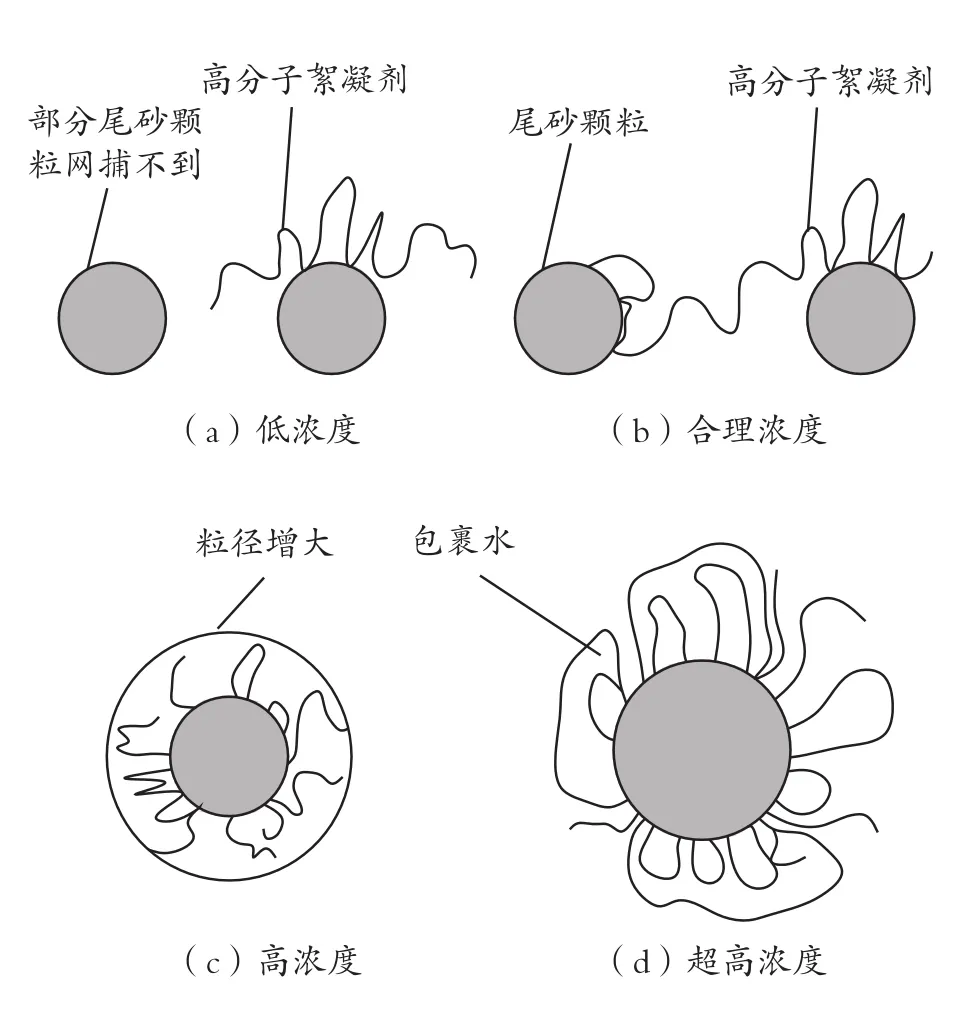

進行膏體充填時,絮凝劑的主要作用為:首先,高分子擴張為鏈網結構并捕捉細小顆粒形成“架橋”;然后,隨著鏈網結構捕捉礦石顆粒數量的提升而逐漸形成絮團結構;最后,較大體積的絮團立即進入濃密階段[6-9]。絮凝劑的架橋作用如圖1。

圖1 高分子絮凝劑架橋機理示意圖

2.2 絮凝劑優選

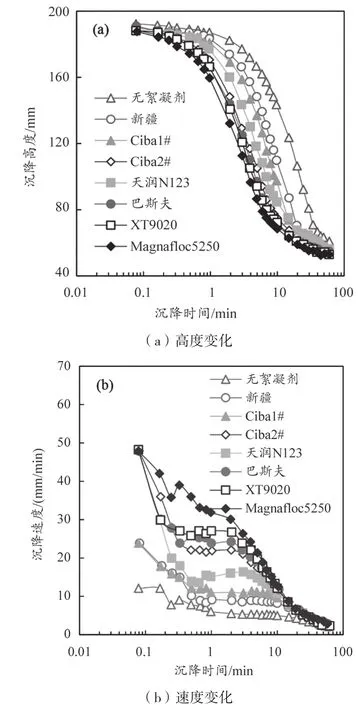

為優選最為適應拜什塔木銅礦膏體充填的絮凝劑,在室內進行了實驗。具體操作過程如下:首先,采用該礦的尾砂配置料漿濃度20%;然后,對安徽天潤(1種)、北京西濤(1種)、巴斯夫(2種)、新疆絮凝劑(1種)、瑞典汽巴(2種,分別稱為Ciba1#、2#)5個廠家的7種絮凝劑進行絮凝劑優選實驗,實驗中,以常規絮凝沉降實驗中的平均絮凝劑濃度與單耗作為本次優選實驗的標準取值[10],即,設計絮凝劑濃度為0.3%,絮凝劑單耗20g·t-1;最后,對上述結果與無絮凝劑情況下的實驗結果進行對比。絮凝劑沉降高度如圖2(a),根據沉降高度,計算不同種類絮凝劑沉降速度如圖2(b)。

圖2 不同絮凝劑下的尾砂沉降曲線

由圖2可知:以沉降速度為判據,Magnafloc5250絮凝劑明顯優于其他6種絮凝劑。Magnafloc5250型絮凝劑是一種無味的黃白色粉末狀的陰離子型絮凝劑,其分子結構排列不同于其他絮凝劑,使其對尾礦中的超細顆粒網捕效率更高,它可通過吸附高分子跨越兩顆粒間的雙電層而實現架橋。

2.3 絮凝劑單耗實驗

實驗過程如下:采用拜什塔木銅礦尾砂配置料漿濃度為12%、Magnafloc5250型絮凝劑濃度為0.3%的料漿進行絮凝劑單耗5g·t-1、10g·t-1、15g·t-1、20g·t-1、25g·t-1、30g·t-1、35g·t-1及40g·t-1共8組實驗[11-13],得到沉降參數隨沉降時間的變化曲線如圖3。可以看出:隨著單耗的增加,前期沉降速度越來越快,絮凝劑添加量15g·t-1較10g·t-1時尾砂沉降速度有明顯提升,而當絮凝劑單耗達到40g·t-1時,尾砂的沉降速度最快;10min后,絮凝劑單耗25g·t-1的沉降高度最大,此時尾砂底流濃度最大。

圖3 不同絮凝劑單耗條件下的尾砂沉降規律

對上述實驗結果分析如下:如圖4(a),當絮凝劑的濃度相對較低時,一定數量的尾礦未能與絮凝劑生成架橋,因此,尾礦的沉降速度小,尾礦處理效率不高;如圖4(b),當尾礦中絮凝劑摻量恰好為尾礦所需濃度,則二者易產生架橋結構,尾礦沉降與處理效率高;如圖4(c),當絮凝劑摻量相對較高時,過多的絮凝劑會覆蓋尾砂的表面,不會再產生搭橋;如圖4(d),當繼續提高絮凝劑的濃度,此時,絮凝劑密實地包裹著尾砂,表現出包裹的作用[14]。

圖4 不同摻量的絮凝劑與尾砂顆粒作用機理圖

由上述分析可知,伴隨著絮凝劑單耗的不斷提高,尾砂顆粒的直徑會不斷增大,從而使得沉降速度亦不斷加快,進而使得尾砂處理效率得以加快,這表現出絮凝劑在尾礦濃密過程中的重要價值,同時,這也說明適量的絮凝劑單耗,不僅能夠保證較高的尾礦沉降速度,亦可獲取相對較高的底流濃度,不致浪費。考慮沉降速度、上清液含固量和經濟性,確定絮凝劑單耗為25g·t-1。

3 沉降實驗

3.1 實驗裝置

如圖5所示為自制的深錐模擬實驗裝置,該裝置能很好地模擬現場深錐濃密機運行[15-16]。

圖5 自制尾砂顆粒濃密裝置

3.2 動態沉降實驗

實驗中設定絮凝劑單耗25g·t-1,耙架轉速0.1r·min-1,進行動態攪拌下濃密時間和濃度的確定。繪制不同濃密時間沉降高度變化如圖6(a),進一步得到沉降速度、沉降濃度,并分別繪制沉降速度和沉降濃度圖如圖6(b)和6(c)。可以看出:當濃密時間達到3h時,底流濃度為69.75%;當濃密時間為8h,則底流濃度為71.74%。

圖6 尾砂沉降參數隨時間變化規律

3.3 動態壓密取樣

對動態壓密后的尾礦進行取樣烘干,實測底流濃度。在95℃的烘箱中烘干48h,測得動態濃密裝置上部和底部試樣濃度分別為69.54%和73.71%,平均濃度約為71.63%。實測濃度值與觀測刻度換算濃度71.74%基本一致。

綜上,從動態壓密、底流取樣兩個角度對底流濃度進行了研究,其相應的底流濃度分別為71.74%與71.63%;由于在實際膏體制備時,還需要添加水泥、粗骨料等,因此,為了保證膏體良好的輸送性能,全尾底流濃度應當適當降低一些,建議不超過71%。由動態壓密取樣結果,壓密后的礦漿上部料漿濃度即可達到69.54%,因此確定濃密機底流濃度為70%~71%。

4 結論

對有無絮凝劑及不同絮凝劑種類下拜什塔木銅礦的尾砂沉降規律進行了研究,結果表明絮凝劑可以明顯改善尾砂沉降效果,且以沉降速度為判據,Magnafloc5250絮凝劑明顯優于其他6種絮凝劑。

對絮凝劑單耗分別為 5g·t-1、10g·t-1、15g·t-1、20g·t-1、25g·t-1、30g·t-1、35g·t-1及 40g·t-1條件下的尾砂沉降規律進行了分析,考慮沉降速度、上清液含固量和經濟性,確定絮凝劑單耗為25g·t-1。

從動態壓密、底流取樣兩個角度對底流濃度進行了研究,確定濃密機底流濃度為70%~71%。