氣力輸送控制系統在爐料輸送中的應用

黃 景

(江西銅業鉛鋅金屬有限公司,江西 九江 332500)

1 引言

氣力輸送是利用空氣(或者氣體)作為輸送動力,在管道中搬運粉粒狀固體物料的一種輸送方法,倉式泵作為一種常見氣力輸送裝置,由于其結構簡單、運轉率高、布置靈活、維修方便、對外界環境適應性強等優點,在水泥、冶金、化工、電力等行業的粉狀物料輸送中得到廣泛的應用[1]。目前大多數工廠的氣力輸送系統由PLC控制,通過觸摸屏在現場操作,特殊工況下送料效率低、自控設備故障等問題難以發現,很大程度上影響輸送的效率,鉛鋅公司基夫賽特爐爐料輸送系統采用DCS控制系統全過程監視和自動化控制,彌補了PLC控制的不足。

2 倉式泵的結構

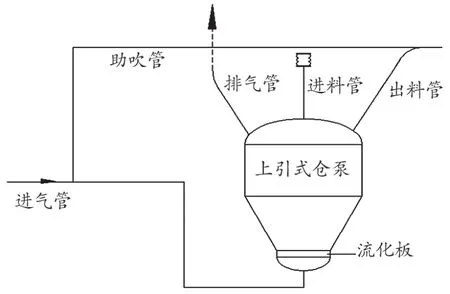

圖1 上引式流態化倉式泵結構

鉛鋅公司氣力輸送控制系統由3套倉式泵組成,3套倉式泵均為上引式流態化倉式泵[2]。所謂上引式,就是進料從倉式泵頂部進,出料從接近頂部出,所謂流態化,就是氣源從底部裝置多孔流化板進倉,使爐料流態化而有利于爐料的輸送,這樣改善了輸送的條件,降低了輸送氣源的速度,進而降低了能耗和管道磨損[3]。圖1為上引式流態化倉式泵泵體結構。

3 氣流輸送系統構成

3.1 氣流輸送系統流程介紹

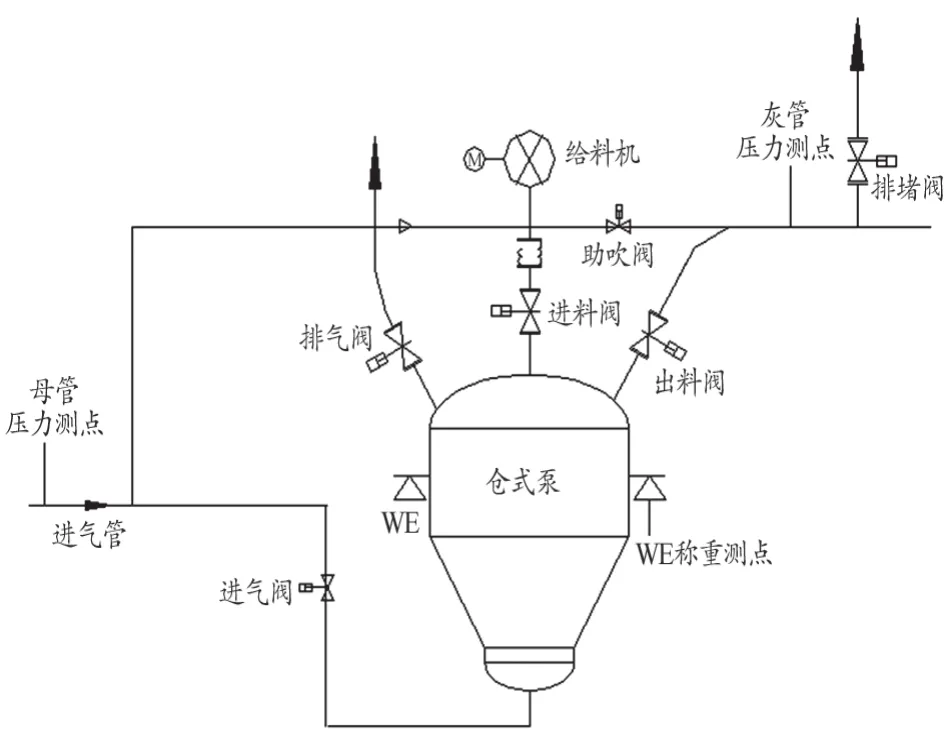

鉛鋅公司鉛冶煉工序中將干燥篩分后合格的混合爐料采用兩套倉式泵輸送裝置壓送至基夫賽特熔煉廠房備料系統的2個上料倉或送φ10m的中間儲倉中儲存,中間儲倉倉底下也設有一套倉式泵輸送裝置,也可將倉內物料送基夫賽特爐備料系統的上料倉。氣流輸送系統如圖2[5]:

圖2 氣流輸送系統流程

3.2 管道切換閥的設置

因系統中倉泵輸送目標倉以及輸送管道的不同(見系統流程圖),其中2#倉泵既可以向中間儲倉輸送物料也可向基夫賽特爐目標料倉輸送物料(與3#倉泵共用一根輸送管道),因此須在管道切換處設置2臺氣動雙插板切換閥(1#切換閥和2#切換閥),通過3只閥門的啟閉可實現2#倉泵向2個料倉輸送的切換。

另由于2#倉泵與3#倉泵共用一根輸送管道,因此須在并管處設置3#、4#管道切換隔離閥(閥門布置應盡量靠近并管三通位置)。避免當2#倉泵工作時,物料返料至并管處與3#倉泵出料閥之間的管道,易形成堵管,影響3#倉泵的運行;或當3#倉泵工作時,物料返料至并管處與2#倉泵出料閥之間的管道,易形成堵管,影響2#倉泵的運行。

4 倉式泵自控設備配置

控制系統主要由ABB DCS上位系統和倉泵就地操作箱組成[4]。每套倉泵就地處均設置就地控制箱,就地箱采用雙層門結構(控制箱箱體為304不銹鋼材質),可對相應倉泵系統或單個設備進行就地操作;在就地控制箱上留有遠方控制接口并設遠方/就地切換開關(并留DCS遠控接口)。倉泵上稱重傳感器、壓力變送器、各個閥門的狀態等信號均通過設置在箱體上的二次儀表或指示燈顯示。1#、2#電動給料機設置1面就地操作箱、3#電動給料機設置1面就地操作箱。2面操作箱上均設置啟停、正轉、反轉、遠程/就地等操作開關,且每臺給料機的操作均須納入相應的倉泵操作系統中,可由相應的倉泵現場控制箱集中操作。倉式泵自控設備配置圖如圖3。

圖3 倉式泵自控設備配置

5 控制方案

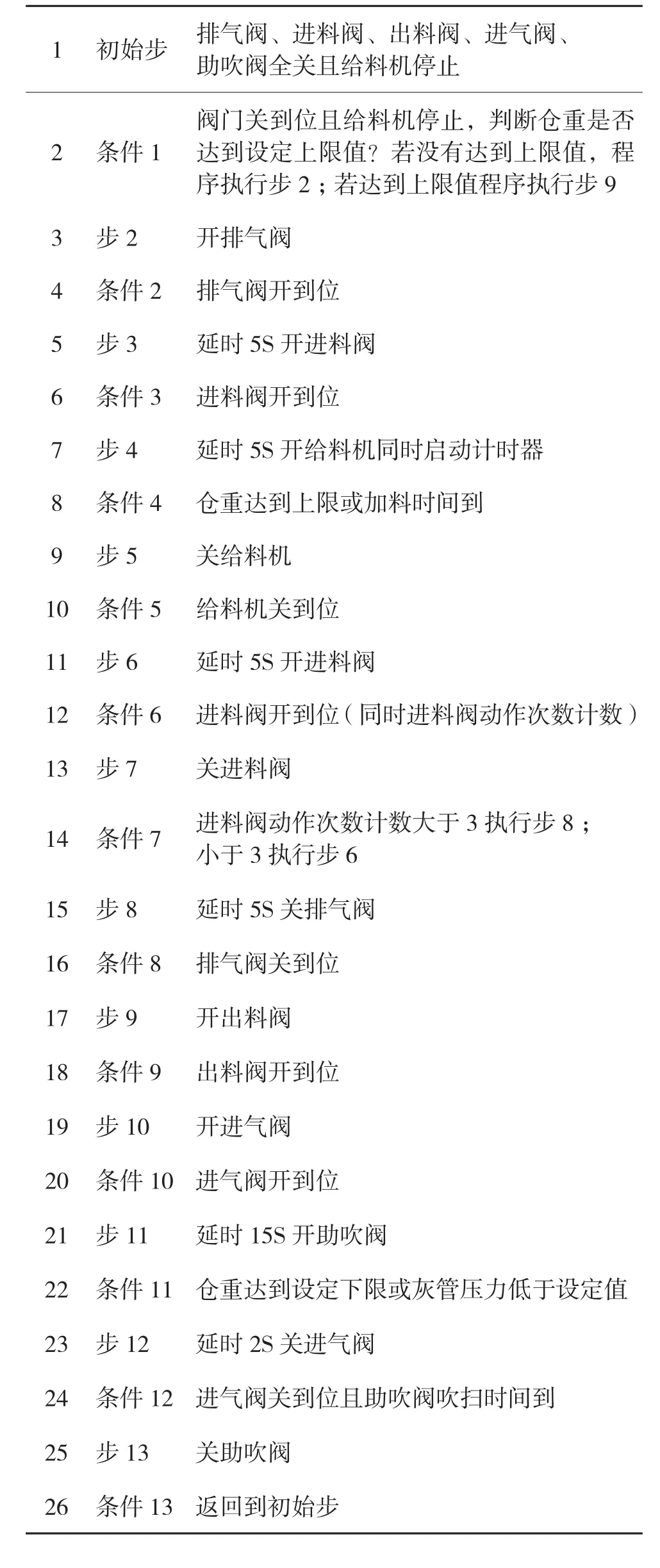

不考慮切換閥的作用,三臺倉式泵自動控制方案是完全相同的,倉式泵自動運行前必須切到遠程控制,DCS程序是采用順控功能塊做的控制邏輯。單套倉泵控制方案如表1。

控制方案中,倉重上下限、加料時間、灰管壓力下限、助吹閥吹掃時間,都是可以直接在操作畫面設定參數。工藝操作人員可以根據不同工況調整和優化控制參數。進料閥開關動作三次的目的是防止閥芯和密封墊之間結礦,影響進料閥的密封效果,正常送料時排堵閥為常閉狀態。

表1 倉式泵順控方案

基夫賽特爐混合料氣力輸送控制系統的實施,符合工藝要求的順序控制,系統自動調節3臺倉泵組成的輸送系統的各種工作狀態,測量相關的工藝參數,并根據測量結果,系統對倉泵進行閉環控制。系統設有稱重料位、定時料位、手動料位三種料位方式,以稱重料位方式為主,同時輔以定時料位方式和手動料位方式。確保系統運行的穩定性。系統測量3套倉泵輸送管道的工作壓力,根據工藝的要求對系統中各倉泵閥門、管道閥門進行聯鎖控制。3套倉泵運行方式相對獨立,可實現對每套倉泵的單點控制。

在正常情況下,本系統工作在自動方式下運行(DCS上實現),根據設定的程序自動運行各臺倉泵。手動操作方式是在復雜工況或者調試時使用的方式。對倉泵系統中設備的操作是在現場的操作箱上通過主令電器進行的,可具體到對倉泵的每個閥門進行操作而不受其它狀態的影響。

6 結束語

基夫賽特爐混合料氣力輸送控制系統投入運行后效果良好,操作方式靈活多樣,適用于各種工況,滿足了基夫賽特爐滿負荷生產的要求。該氣力輸送控制系統程序設計合理且配置了DCS控制系統,為系統的穩定運行提供了可靠的技術保障[6]。