S7-200型PLC在破碎系統(tǒng)中的生產(chǎn)應(yīng)用

林 斌

(紫金山金銅礦,福建 龍巖 364200)

1 引言

隨著先進的自動化控制技術(shù)在工礦企業(yè)生產(chǎn)中的推廣應(yīng)用,智能化生產(chǎn)已成為現(xiàn)今我國社會經(jīng)濟不斷發(fā)展的一種必然趨勢。PLC控制系統(tǒng)與傳統(tǒng)的控制系統(tǒng)相比,具有操作簡單、體積小、安裝便捷、穩(wěn)定性高、安全性強、可拓展性強、維護便利等優(yōu)點,該技術(shù)編程簡單方便,抗干擾能力強,在比較惡劣的環(huán)境中都能夠正常使用,在大多數(shù)自動化控制領(lǐng)域中,PLC 技術(shù)都得到了廣泛的應(yīng)用和發(fā)展[1-4]。通過引入PLC控制技術(shù)對碎礦車間破碎系統(tǒng)進行聯(lián)鎖控制,能實現(xiàn)單體設(shè)備由簡單控制到遠程集中聯(lián)鎖控制,實現(xiàn)工業(yè)生產(chǎn)自動化控制,提升了設(shè)備使用效率,并且能為企業(yè)帶來可觀的經(jīng)濟效益。

2 礦石破碎工藝控制簡介

振動給料機、破碎機、皮帶運輸機等設(shè)備是礦山企業(yè)破碎和運輸?shù)V石的核心設(shè)備,承擔(dān)球磨機的原料供應(yīng)。顎式破碎機C100和JM1312、圓錐破碎機φ1750 共3臺、2YHA 4800*1800振動篩1臺、皮帶機全長534m。根據(jù)破碎車間工作環(huán)境差、設(shè)備運轉(zhuǎn)時間長,可靠性要求高的特點原破碎系統(tǒng)采用傳統(tǒng)繼電器的控制方式,但是此種方式存在線路復(fù)雜、故障點多,維護檢修繁瑣等缺點。若使用PLC控制取代傳統(tǒng)的繼電器控制方式,簡化了硬件構(gòu)成,提高了控制性能、可靠性和生產(chǎn)過程的自動化程度。且現(xiàn)場技術(shù)人員只需經(jīng)過簡單培訓(xùn),便能夠掌握最基礎(chǔ)的編程方法,直觀地對梯形圖語言進行運用操作[5-6]。

3 PLC控制系統(tǒng)硬件配置及控制要求

3.1 PLC控制系統(tǒng)選型

當(dāng)前,美國、德國、日本等多種系列PLC都均可在國內(nèi)市場方便采購,且國內(nèi)許多廠家也能自身研發(fā)、組裝多款PLC,故PLC系列功能參差不齊,價格懸殊較大,行業(yè)標(biāo)準(zhǔn)不一的情況普遍存在。通過綜合考慮可靠性高,功能強,帶負載能力,性價比等因素,選用西門子公司S7-200型PLC作為破碎車間破碎工藝控制系統(tǒng)具有結(jié)構(gòu)小巧、可靠性和拓展性強、運行效率高、配置靈活等優(yōu)點。該技術(shù)實現(xiàn)了模塊化與系列化,用戶只需根據(jù)自身需求運用軟件針對性地對程序進行改變,完成自由組合的組態(tài),最后直接將輸入與輸出信號接在端子上就完成了改變過程[4]。

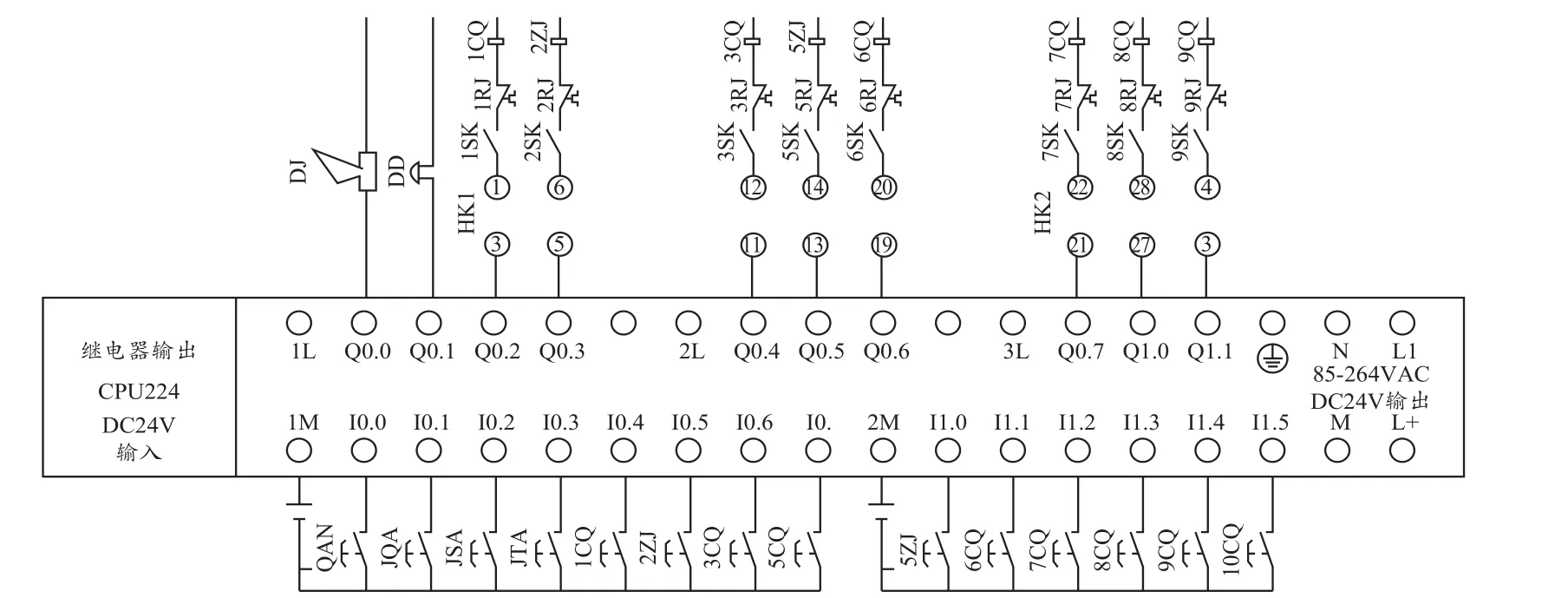

圖1 I/O模塊接線圖

3.2 控制系統(tǒng)硬件配置

需選用S7-200PLC CPU224 14/10點I/O 一個單元,輸入口36點,輸出口41點,用以實現(xiàn)連鎖的手動/自動控制,配置擴展模塊EM223*2 8/8點I/O、EM223 16/16點I/O、EM222*2 4/4點I/O,共計54/50點I/O 6個單元的PLC。為保證PLC控制系統(tǒng)的運行安全,采用輸入光電隔離器,輸出配置繼電器隔離的方式,使外部接入的I/O點與PLC模塊完全隔離,防止外部電源對PLC模塊的沖擊。

S7200型PLC具有帶負載能力強的優(yōu)點;通過手動/自動轉(zhuǎn)換、按鈕和接觸器常開觸點輸入信號;輸出選用設(shè)備接觸器線圈通電,設(shè)備運行、電子報警器和指示燈。本系統(tǒng)單機/聯(lián)鎖功能轉(zhuǎn)換使用轉(zhuǎn)換開關(guān)LW5-15D3461/12兩個,簡化了 I/O模塊接線圖,節(jié)省了輸入、輸出口數(shù)量,模塊接線配置如圖1。

4 工藝流程及控制要求

4.1 工藝控制流程

礦石破碎系統(tǒng)工藝控制流程,按順序先啟動振動篩、鄂式破碎機、圓錐破碎機,再開啟皮帶輸送機,最后開啟給料機進行下料的開機順序進行控制。反之,系統(tǒng)停機順序按照先停皮帶運輸機,再停破碎機,最后停振動篩控制工藝流程,詳見圖2。

圖2 工藝流程圖

4.2 控制要求

控制系統(tǒng)可以根據(jù)生產(chǎn)的需要分為多段來設(shè)定,通過PLC控制系統(tǒng)軟件編程實現(xiàn)給料機、破碎機、皮帶機、原礦倉等設(shè)備的聯(lián)鎖控制,振動給料機、破碎機JM1312和槽式給料機、破碎機C100形成互備,共開的控制模式,并實現(xiàn)分段顯示。當(dāng)破碎機、皮帶機在開機、停機時,指示燈顯示控制,聲光報警在故障時自動發(fā)出,并顯示停機,系統(tǒng)具有手動/自動兩種控制方式,操作人員現(xiàn)場解除故障后,再按下確認按鈕解除報警信號,閃爍燈光切換至平光。

將HK轉(zhuǎn)換按鈕轉(zhuǎn)換至連鎖接通按鈕時,系統(tǒng)連鎖自動開始運行,現(xiàn)場啟動按鈕不起作用,只用緊急停車開關(guān)SK和拉繩開關(guān)處于接通狀態(tài),由集中控制盤發(fā)出啟動預(yù)警信號,現(xiàn)場發(fā)出同意啟動回鈴,才能集中啟動。當(dāng)發(fā)生故障時扳動緊急停車開關(guān)SK和拉繩開關(guān),按所扳動的設(shè)備位置,信號傳輸給PLC系統(tǒng),PLC根據(jù)程序規(guī)定將相關(guān)的皮帶或設(shè)備全部停車,并發(fā)出故障報警,在按動事故響鈴按鈕,事故接觸。系統(tǒng)停車時,按動集中停車按鈕,信號傳輸給PLC,PLC根據(jù)程序規(guī)定和時間,按順序停車。

4.3 控制程序編制

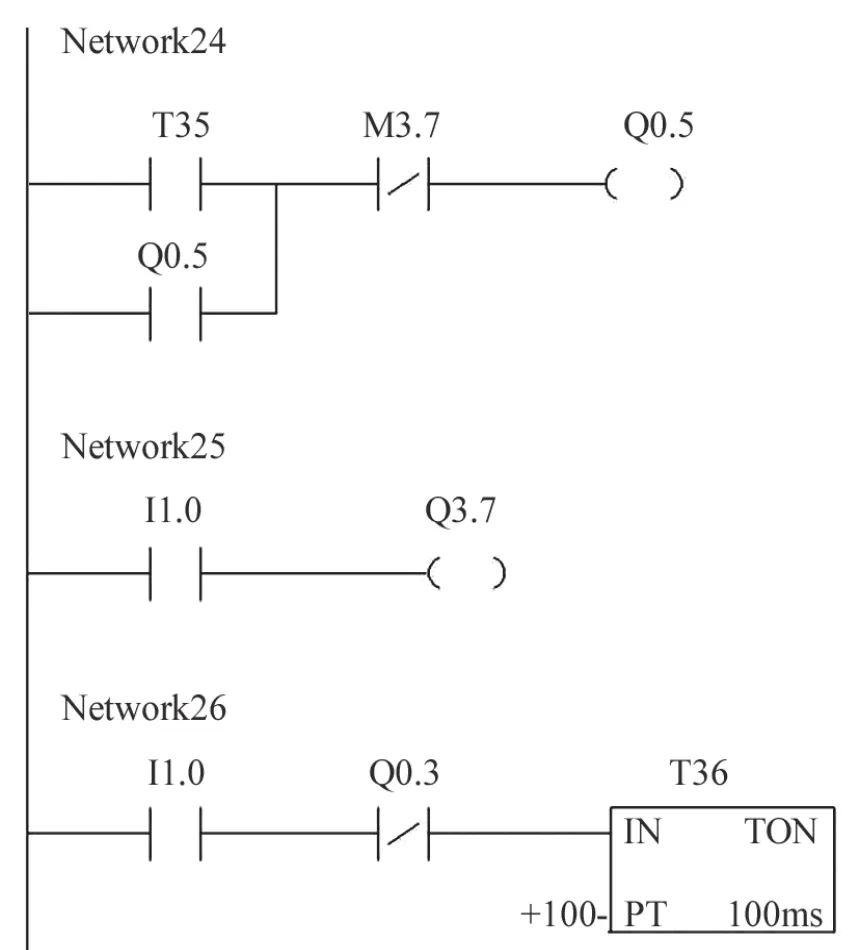

利用編程軟件中內(nèi)部的繼電器指令,定時器指令、計數(shù)器指令、位指令等功能,按照工藝控制要求進行邏輯編程,從而實現(xiàn)對外部I/O信號進行相關(guān)自動控制。圖3為本控制系統(tǒng)中部分梯形圖控制程序片段。

圖3 梯形圖控制程序片段圖

啟動條件程序PLC 梯形圖如圖3中Network24所示。T35是拉繩開關(guān)信號(瞬間動作,自動復(fù)位),M3.7是熱繼電器輔助觸點信號,當(dāng)拉繩開關(guān)動作時,T35斷開,內(nèi)部繼電器M3.7動作,M3.7輔助觸點閉合,回路通過T35和M3.7輔助觸點接通。需要解除信號時,按下復(fù)位按鈕,T35斷開,即可斷開回路。從圖1中Network24可知,Q0.5得電時,無故障信號,具備啟動條件。

停車程序PLC 梯形圖如圖3 Network25、26所示。I1.0是啟動條件, T41是遞減定時器,當(dāng)發(fā)生故障或設(shè)備啟動條件不滿足時,PLC根據(jù)程序規(guī)定將相關(guān)的皮帶全部停車,并發(fā)出故障報警,啟動T41遞減定時器,計時10 s后,T41 動作,觸點Q0.3斷開,使Q3.7無輸出, PLC根據(jù)程序規(guī)定和時間,按順序停車。

5 結(jié)語

S7-200型PLC模塊具有性能穩(wěn)定、性價比高、維修簡單等許多優(yōu)點,簡化了系統(tǒng)的硬件構(gòu)成,穩(wěn)定性大大提高,故障明顯減少。它改變了控制面貌,正逐步取代繼電器電路。破碎車間破碎系統(tǒng)采用PLC系統(tǒng)控制,簡化了系統(tǒng)的硬件構(gòu)成,穩(wěn)定性大大提高,故障明顯減少。它改變了控制面貌,正逐步取代繼電器電路的控制,系統(tǒng)在保留了設(shè)備現(xiàn)場單獨的基礎(chǔ)上,增加了強大自動化程序控制功能,能實現(xiàn)從單體設(shè)備控制到遠程、過程、集散等多種控制,并兼顧各種保護功能,提高了企業(yè)生產(chǎn)效率。