刀具工件雙旋轉(zhuǎn)運動機床加工過程的能量效率獲取方法

張西成 劉 飛 劉培基

重慶大學機械傳動國家重點實驗室,重慶,400044

0 引言

制造系統(tǒng)能耗總量巨大且能量效率普遍很低,提升制造系統(tǒng)能量效率已成為各國制造業(yè)可持續(xù)發(fā)展的關(guān)鍵戰(zhàn)略[1]。如歐盟發(fā)布了《2030氣候和能源框架》,計劃到2030年將能量效率至少提升27%[2];美國能源部宣布向清潔能源制造創(chuàng)新研究所投資7000萬美元用于制造過程能量效率和生產(chǎn)率的提升研究,計劃至少提升能量效率15%和生產(chǎn)率50%[3]。由此可見,制造系統(tǒng)能量效率的研究意義重大,已成為各國制造業(yè)可持續(xù)發(fā)展的一個重大戰(zhàn)略課題。

機床是制造系統(tǒng)的制造主體和能耗主體,同樣具有能量消耗總量巨大、能量效率普遍很低以及節(jié)能潛力很大等特點。現(xiàn)有關(guān)于機床能效的研究主要集中在機床能效預測、監(jiān)控與管理等方面,如VIJAYARAGHAVAN等[4]建立了機床能量效率自動監(jiān)控框架,ALTINTA?等[5]為了提高加工過程能量效率,提出了一種銑削過程的能耗預測模型,LEE[6]等建立了一種可適應(yīng)于各種機床的能耗模型,ABELE等[7]通過分析機床主軸單元的能耗來確定機床的能量效率提升潛力,日本標準協(xié)會基于參考零件法發(fā)布了機床能量效率評價系列標準[8],國際標準化委員會起草了機床的環(huán)境評估標準(ISO 14955)[9],LENZ等[10]通過高頻采集 PLC信號來定量分析能耗組件的節(jié)能潛力,劉高君等[11]研發(fā)了一體化的機床多源能耗狀態(tài)信息在線檢測系統(tǒng)。然而,將現(xiàn)有的研究成果應(yīng)用在實際中仍存在挑戰(zhàn)性,為了實現(xiàn)機床的能量效率預測、監(jiān)控與管理,需要建立長期有效的機床能量效率獲取方法。

對于機床能量效率獲取方法,現(xiàn)有研究已取得大量成果。GUTOWSKI等[12]和KARA等[13]均提出了以去除單位體積或單位質(zhì)量工件材料所耗能量的比能模型來衡量機床的能量效率,該模型雖然便于比較兩臺不同機床的能量效率,但難以反映機床的實時能量效率狀態(tài);LIU等[14]提出了一種切削功率與機床總輸入功率之比的能量效率瞬態(tài)模型,但該模型中的實時切削功率極難獲取。現(xiàn)有的切削功率獲取方法中,直接法是通過安裝傳感器、測力儀、功率儀等來直接獲取切削力、切削力矩或切削功率,但該方法難以應(yīng)用于切削力測量儀器安裝特別困難的機床,如滾齒機、剃齒機、磨齒機等刀具工件雙旋轉(zhuǎn)運動機床;經(jīng)驗?zāi)P头ê屠碚撃P头ù嬖谀P瓦m用范圍窄、參數(shù)獲取困難,難以反映加工過程切削力的瞬態(tài)變化等問題。HU等[15]通過分析機床主傳動系統(tǒng)載荷損耗能量與切削功率、傳動系統(tǒng)組成部件基礎(chǔ)參數(shù)間的關(guān)系,建立了數(shù)控機床能量效率在線獲取方法;但是,為了獲取機床載荷損耗系數(shù),該方法需要安裝切削儀器和開展多組切削實驗,依舊難以應(yīng)用于切削力測量儀器安裝特別困難的機床。VELCHEV等[16]基于經(jīng)驗公式建立了工藝參數(shù)與機床能耗關(guān)聯(lián)模型,但該模型不具有普遍適用性。劉培基等[17]根據(jù)數(shù)控機床主傳動系載荷能量損耗模型提出了一種載荷損耗系數(shù)計算獲取方法,并在車床上進行了準確性驗證,但刀具工件雙旋轉(zhuǎn)運動機床的有效能量主要由刀具軸有效能量和工件軸有效能量兩部分組成,因此,該方法也無法應(yīng)用到刀具工件雙旋轉(zhuǎn)運動機床上。

針對上述情況,本文提出了一種關(guān)于刀具工件雙旋轉(zhuǎn)運動機床的加工過程能量效率獲取方法。

1 刀具工件雙旋轉(zhuǎn)運動機床能量效率模型

1.1 有效能量組成

刀具工件雙旋轉(zhuǎn)運動機床和其他機床一樣,具有機械加工過程的時段特性,從機床上電到加工結(jié)束共包括7個時段,即機床電氣啟動時段、機床待機時段、主電機啟動時段、主電機空載時段、快速進給時段、空走刀時段、切削加工時段。機械加工過程能耗模型為

式中,ET為機械加工過程消耗的總能量;EPS為機床電氣啟動時段消耗的能量總和;EMS為機床待機時段消耗的能量總和;ESS為主電機啟動時段消耗的能量總和;EEL為主電機空載時段消耗的能量總和;EFF為快速進給時段消耗的能量總和;EEC為空走刀時段消耗的能量總和;EMC為切削加工時段消耗的能量總和。

機械加工過程的切削加工時段有效能量研究是機床能量效率研究的關(guān)鍵,圖1為刀具工件雙旋轉(zhuǎn)運動機床動力系統(tǒng)在切削加工時段的功率平衡框圖。

圖1 機床動力系統(tǒng)功率平衡框圖Fig.1 The power balance diagram of machine dynamical system

由圖1可以看出,機床在切削加工過程中的有效功率為機床動力系統(tǒng)的輸出功率,即為機床所有進給系統(tǒng)和傳動系統(tǒng)的輸出功率之和,表達式如下:

王秋蓮等[18]指出機床有效能量的定義有狹義和廣義之分:廣義上,有效能量可以指所有能量流的有效輸出之和;狹義上,有效能量僅指機床的切削能量。現(xiàn)有的關(guān)于機床能量效率獲取研究中,有效能量的獲取主要通過主軸輸入功率分離得到,并沒有考慮其他軸的輸出功率。對于絕大多數(shù)機床來說,僅考慮主軸的有效能量,對能量效率的影響并不大;但對于刀具工件雙旋轉(zhuǎn)運動機床來說,其工件軸屬于連續(xù)進給,進給速度不可忽略,因此,工件軸提供的有效能量不可忽略,而其他進給軸的輸出功率與刀具軸和工件軸的輸出功率相比,可以不計。本文在研究刀具工件雙旋轉(zhuǎn)運動機床的能量效率時,將刀具軸和工件軸的輸出功率之和作為機床的有效功率,即

1.2 能量效率模型

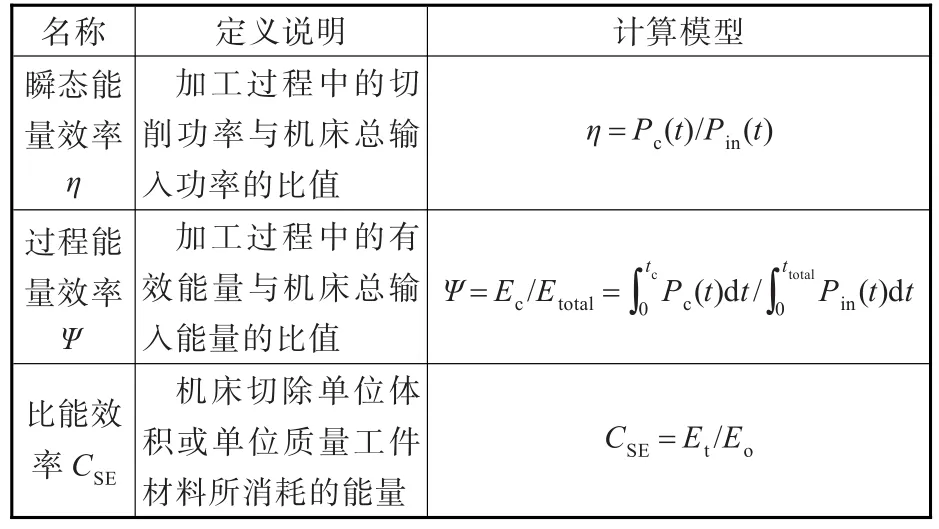

現(xiàn)有的關(guān)于機床能量效率的定義主要分為三種,即瞬態(tài)能量效率、過程能量效率和比能效率,具體如表1所示。其中,tc為機床總加工時間;ttotal為機床總運行時間。

表1 能量效率定義相關(guān)信息Tab.1 The definition of energy efficiency

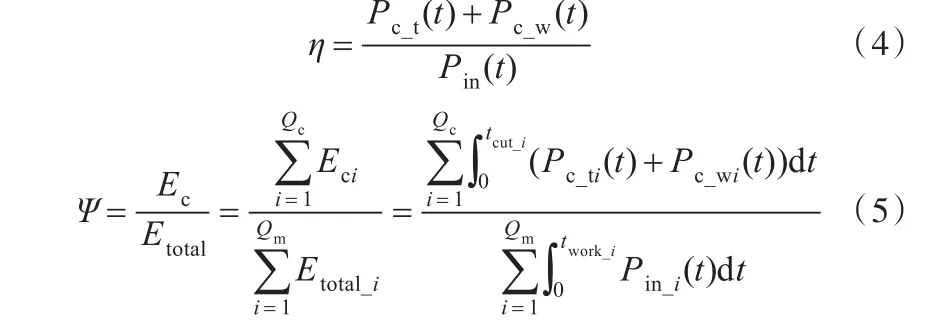

由于刀具工件雙旋轉(zhuǎn)運動機床加工過程的切削功率和機床總輸入功率均是瞬態(tài)值,導致能量效率η值為瞬態(tài)變化量,無法用于定量分析刀具工件雙旋轉(zhuǎn)運動機床加工過程能量效率。比能效率和過程能量效率便于企業(yè)進行能效管理(如能耗限額[19]),但不能很好地反映機床的實時能效狀況。過程能量效率是瞬態(tài)能量效率的積分形式,前者可定量分析機床的能量效率,后者可實時反映機床的能效狀況,因此,本文分別依據(jù)瞬態(tài)能量效率和過程能量效率的定義來計算刀具工件雙旋轉(zhuǎn)運動機床的能量效率。結(jié)合刀具工件雙旋轉(zhuǎn)運動機床的有效能量組成,可得刀具工件雙旋轉(zhuǎn)運動機床的過程能量效率新模型,即式中,Pc_ti為機床加工時段i刀具軸的有效功率;Pc_wi為機床加工時段i工件軸的有效功率;Qc為機床加工時段總數(shù);Qm為機床運行時段總數(shù);Eci為機床加工時段i的有效加工能量;twork_i為機床在運行時段i的運行總時間;tcut_i為機床在加工時段i的加工總時間。

2 刀具工件雙旋轉(zhuǎn)運動機床能量效率獲取方法

從式(4)、式(5)可以看出,獲取工件軸和刀具軸的有效功率是刀具工件雙旋轉(zhuǎn)運動機床能量效率獲取的關(guān)鍵。為此,本文通過分析刀具軸和工件軸的能耗組件,建立載荷損耗系數(shù)計算模型,從而根據(jù)載荷損耗系數(shù)計算獲取有效功率。

2.1 刀具軸載荷損耗系數(shù)計算模型

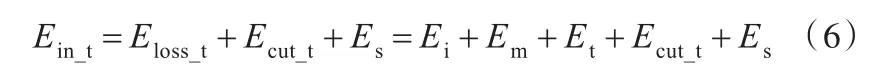

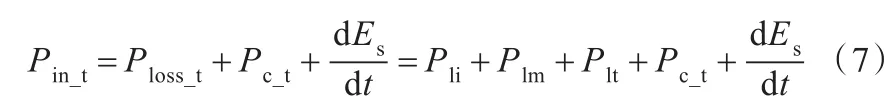

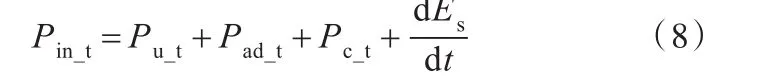

刀具工件雙旋轉(zhuǎn)運動機床的刀具軸能耗組件主要包括變頻器、伺服電機和機械傳動部分,由此可得刀具軸加工過程的能量流平衡方程:

根據(jù)刀具軸能耗用途分,可得刀具軸加工過程的功率平衡方程:

式中,Ein_t為輸入刀具軸的總能量;Pin_t為輸入刀具軸的總功率;Eloss_t為傳動系統(tǒng)損耗能量,由變頻器損耗Ei、電機損耗 Em、機械傳動損耗Et三部分組成;Ploss_t為能耗組件總損耗功率,由變頻器損耗功率Pli、電機損耗功率Plm、機械傳動損耗功率Plt三部分組成;Ecut_t為用于切削加工的能量(切削能量);Es為傳動系統(tǒng)的廣義儲能;為傳動系統(tǒng)廣義儲能的變化率。

對于某一加工時刻,刀具軸傳動系統(tǒng)的瞬態(tài)能量流方程為

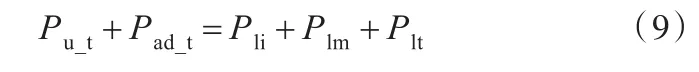

式中,Pu_t為刀具軸空載功率;Pad_t為刀具軸載荷損耗功率。

結(jié)合式(7)和式(8),可得

文獻[20]指出,機床主傳動系統(tǒng)的載荷損耗功率Pad與切削功率近似成二次函數(shù)關(guān)系,即

式中,α1、α2為傳動系統(tǒng)載荷損耗系數(shù)。

結(jié)合式(9)、式(10),可得

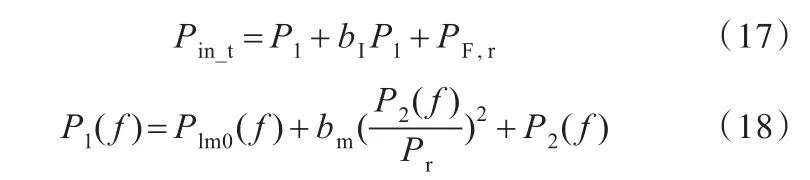

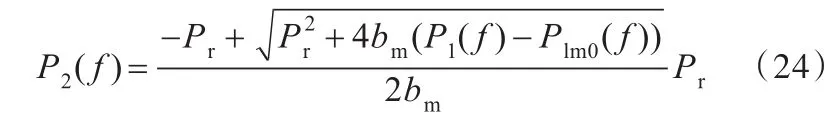

文獻[17]對數(shù)控機床主傳動系統(tǒng)的變頻器功率損耗、電動機功率損耗進行了深入研究并提出了相應(yīng)的功率損耗模型。變頻器功率損耗模型為

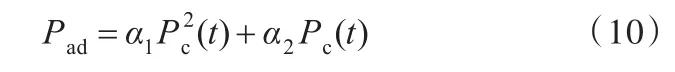

式中,P1為變頻器輸出功率;PF,r為散熱器功率損耗;P1,r為變頻器額定輸出功率;Pli,r為額定電流下變頻器的功率損耗;f為變頻器輸出電流中基波電流的頻率;fr為電動機的基頻。

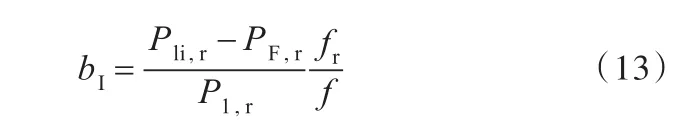

電動機的功率損耗模型為

式中,Plm0為電動機基頻下的空載損耗;P2為電動機輸出功率;Pr為電動機額定功率;ηr為電動機額定狀態(tài)時的效率。

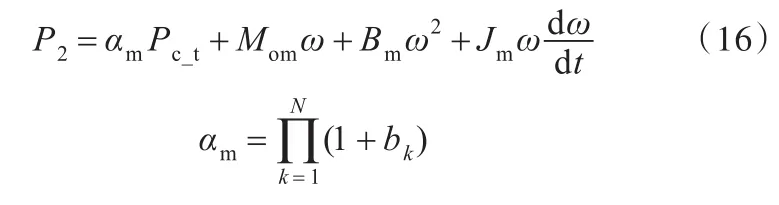

文獻[21]對機床機械傳動系統(tǒng)各傳動環(huán)節(jié)的能量傳輸及能量損耗狀況進行分析,建立了機床機械傳動系統(tǒng)的能量傳輸數(shù)學模型:

式中,αm為機械傳動系統(tǒng)的載荷系數(shù);bk為第k傳動環(huán)節(jié)載荷系數(shù);ω為電動機角速度;Bm為機械傳動系統(tǒng)等效到電機軸上的黏性阻尼系數(shù);Jm為機械傳動系統(tǒng)等效到電機軸上的轉(zhuǎn)動慣量;Mom為機械傳動系統(tǒng)等效到電機軸上的非載荷庫侖摩擦力矩。

則結(jié)合式(17)、式(18)可得

又由于Pin_t、P1、P2之間存在如下的關(guān)系:

式中,P2u為刀具軸機械傳動部分的空載損耗功率。

整個刀具軸的空載功率

結(jié)合式(8)、式(16)、式(19)、式(20)可得

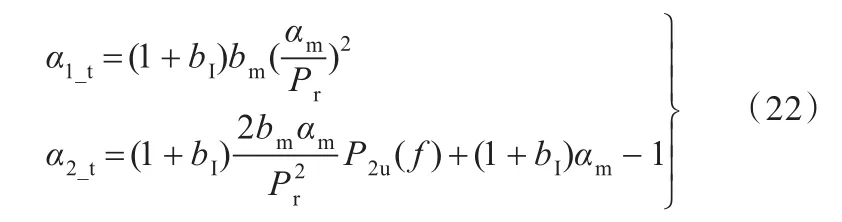

結(jié)合式(10)、式(21)便可得載荷損耗系數(shù)的表達式:

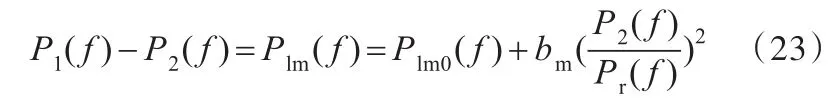

又由于刀具軸電機輸入功率和輸出功率滿足如下關(guān)系式:

因此,可得刀具軸電機輸出功率的表達式:

結(jié)合式(17)、式(20)、式(24)可得刀具軸機械傳動部分的空載損耗功率表達式:

從式(22)、式(25)可以看出,通過查詢變頻器手冊、電動機手冊以及機床手冊便可以計算得到機床刀具軸的載荷損耗系數(shù)α1_t、α2_t。

2.2 工件軸載荷損耗系數(shù)計算模型

對于刀具工件雙旋轉(zhuǎn)運動機床來說,工件軸相當于機床的一組進給系統(tǒng),其能耗組件主要由交流伺服驅(qū)動器、伺服電機和機械傳動部分組成。

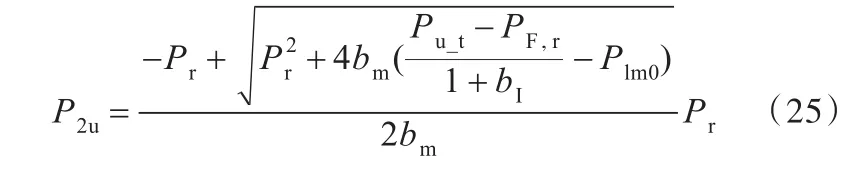

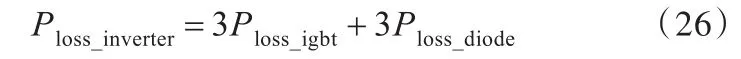

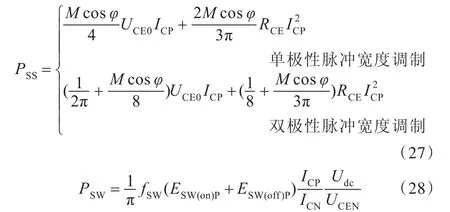

根據(jù)文獻[22]可知,交流伺服驅(qū)動器在運行狀態(tài)下的總功耗由3個絕緣柵極雙極型晶體管(IGBT)功耗和3個續(xù)流二極管功耗組成,即

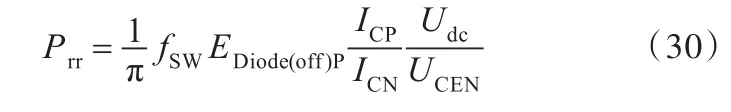

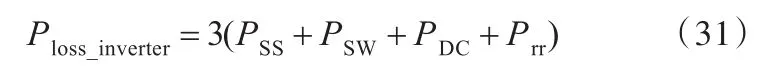

其中,IGBT功耗主要由IGBT通態(tài)損耗和IGBT開關(guān)損耗組成[23],文獻[24]給出了 IGBT通態(tài)損耗PSS和IGBT開關(guān)損耗PSW的數(shù)學模型:

式中,M 為幅值調(diào)制比;cosφ為負載功率因素;ICP為正弦波電流峰值;UCE0為IGBT通態(tài)壓降;RCE為IGBT通態(tài)等效電阻;fSW為IGBT開關(guān)頻率;Udc為直流母線電壓;ESW(on)P為額定電流、電壓下IGBT開通一次損耗的能量;ESW(off)P為額定電流、電壓下IGBT關(guān)閉一次損耗的能量;ICN為額定工作電流;UCEN為額定工作電壓。

同樣,續(xù)流二極管的損耗也由二極管通態(tài)損耗PDC和二極管開關(guān)損耗 Prr組成。其中,通態(tài)功耗模型如下[24]:

式中,UF0為二極管門檻電壓;RF為二極管通態(tài)等效電阻。

文獻[25]指出,二極管開關(guān)損耗計算過程中主要關(guān)注二極管關(guān)斷過程中引起的反向恢復損耗,開通損耗可忽略不計,其功耗模型如下:

式中,EDiode(off)P為額定電流、電壓下二極管關(guān)斷一次的損耗。

綜上所述,交流伺服驅(qū)動器的功耗模型為

結(jié)合式(27)~式(31)便可得伺服驅(qū)動器的功率損耗是關(guān)于正弦波電流峰值ICP的二次函數(shù),即

式中,a、b為常數(shù),分別為二次函數(shù)二次項系數(shù)和一次項系數(shù);PWM表示脈沖寬度。

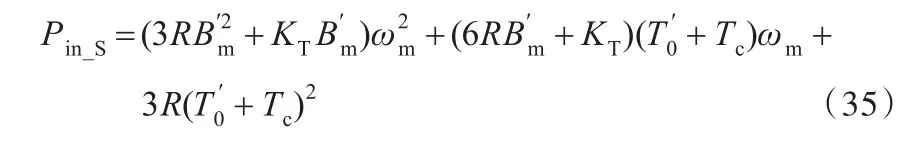

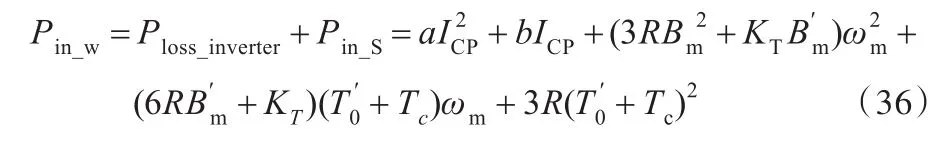

文獻[26]通過分析研究數(shù)控機床傳動系統(tǒng)的能耗組件,建立了“伺服電機+機械傳動系統(tǒng)”的功率模型:

式中,Pin_S為輸入伺服電機的功率;R?為伺服電機定子繞組電阻;為等效阻尼系數(shù);KT為轉(zhuǎn)矩系數(shù);ωm為電機軸轉(zhuǎn)速;為電機內(nèi)部損耗轉(zhuǎn)矩與轉(zhuǎn)矩系數(shù)的比值;Tc為切削矩。

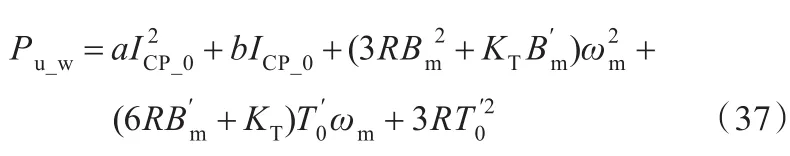

結(jié)合式(32)、式(35)可得輸入工件軸功率模型:

當切削矩Tc等于零時,可得工件軸的空載功率:

式中,ICP_0為空載時驅(qū)動器正弦波電流峰值。

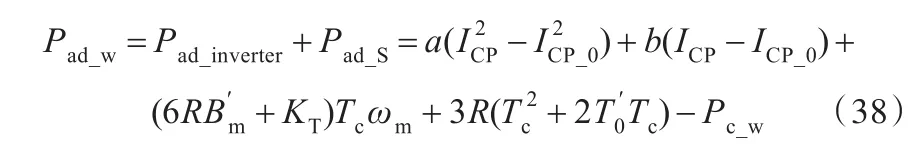

因此,結(jié)合式(36)、式(37)可得工件軸的載荷損耗功率模型:

式中,Pad_inverter為驅(qū)動器附加載荷損耗;Pad_S為電機加機械部分載荷損耗。

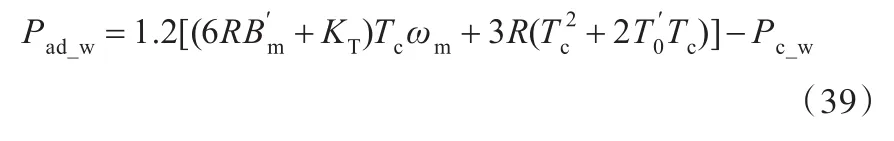

由于式(38)中的系數(shù)a、b參數(shù)眾多,難以獲取,本文根據(jù)現(xiàn)有關(guān)于機床載荷損耗研究中一次載荷損耗系數(shù)的取值范圍近似認為Pad_inverter=0.2Pactive_S,Pactive_S為驅(qū)動系統(tǒng)的有效能量;同時,為電機和機械傳動部分的空載功率。由此可得

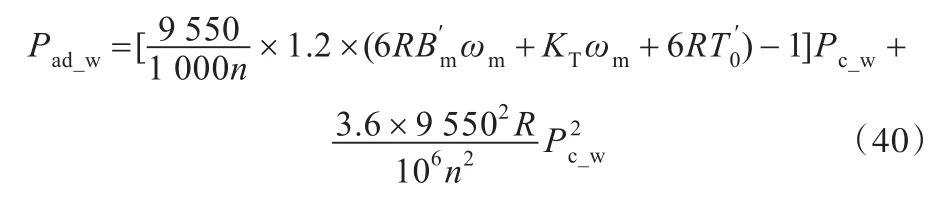

另外,結(jié)合切削矩的計算公式:Tc=9 550Pc_w/(1 000n)(n為工件軸轉(zhuǎn)速,r/min;Pc_w為工件軸輸出功率,W),計算可得

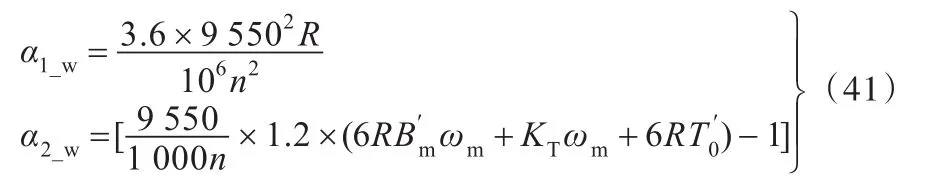

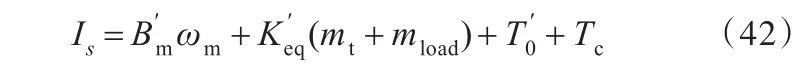

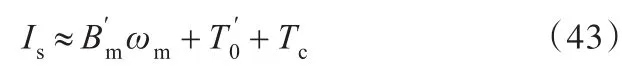

因此,可得工件軸載荷損耗系數(shù)的表達式:損耗系數(shù) bk,代入計算機械傳動系統(tǒng)的載荷系數(shù)αm。

在機床刀具軸輸入端安裝功率傳感器,測量得到刀具軸空載運動時的輸入功率Pu_t,代入式(25)計算 P2u。

最后,將 bI、bm、αm、P2u、Pr代入式(22)計算得到刀具工件雙旋轉(zhuǎn)運動機床的刀具軸載荷損耗系數(shù) α1_t、α2_t。

2.3 載荷損耗系數(shù)計算獲取方法

2.3.1 刀具軸載荷損耗系數(shù)的計算

查詢變頻器手冊,獲取散熱器功率損耗PF,r、變頻器額定輸出功率 P1,r、額定電流下變頻器的功率損耗Pli,r、變頻器輸出電流中基波電流的頻率 f和電動機的基頻 fr,代入式(13)計算bI。

查詢刀具軸電機手冊,獲取電機基頻下的空載功率損耗Plm0、電機額定功率Pr以及電動機額定狀態(tài)時的效率ηr,代入式(15)計算bm。

查詢機床手冊,獲取機床刀具軸機械傳動系統(tǒng)傳動環(huán)節(jié)的數(shù)量N以及第k傳動環(huán)節(jié)的載荷

2.3.2 工件軸載荷損耗系數(shù)的計算

查詢工件軸伺服電機參數(shù),獲取伺服電機的轉(zhuǎn)矩系數(shù)KT以及伺服電機定子繞組電阻R。根據(jù)機床加工工藝卡片,獲取工件軸伺服電機的轉(zhuǎn)速n以及角速度ωm。

由式(41)可以看出,要計算得到工件軸的載

荷損耗系數(shù),還需要獲取得到等效阻尼系數(shù)和電機內(nèi)部損耗轉(zhuǎn)矩與轉(zhuǎn)矩系數(shù)的比值;文獻[26]給出了伺服電機的電流 Is與轉(zhuǎn)速之間的關(guān)系式:

式中,K?eq為關(guān)于電機節(jié)距 p的函數(shù);mt為工作臺質(zhì)量;

mload為工作臺上的負載質(zhì)量。

對于一般數(shù)控機床,可推算得出的取值數(shù)量級為可以忽略不計,因此:

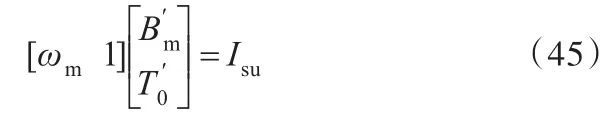

電機空載電流Isu與轉(zhuǎn)速ωm滿足如下關(guān)系:

將式(44)改成矩陣形式:

因此,通過多組實驗,測取多組電機空載電流與轉(zhuǎn)速,用最小二乘法可辨識出

將代入式(41)計算,即可得到刀具工件雙旋轉(zhuǎn)運動機床工件軸的載荷損耗系數(shù)α1_w、α2_w。

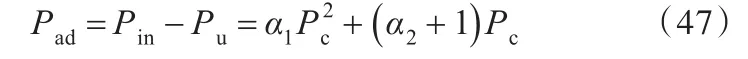

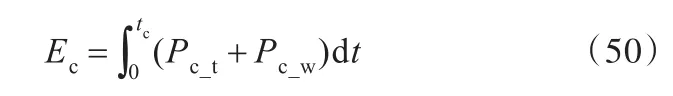

2.4 能量效率計算獲取方法

當?shù)毒吖ぜp旋轉(zhuǎn)運動機床處于穩(wěn)態(tài)運行狀態(tài)時,無論是刀具軸還是工件軸均滿足如下的功率平衡方程:

由式(10)可得

由于有效功率 Pc≥0,因此,解方程得

在獲得刀具軸和工件軸的載荷損耗系數(shù)后,只需測取刀具軸、工件軸的輸入功率和空載功率,便可計算刀具軸和工件軸的輸出功率。其中,輸入功率和空載功率的獲取可通過安裝功率傳感器測取,而無需安裝切削儀器。

分別獲取得到刀具軸和工件軸的有效功率Pc_t、Pc_w后,刀具工件雙旋轉(zhuǎn)運動機床的有效能量

通過在機床總電源處安裝功率傳感器,測取機床的總輸入功率PM_in,則刀具工件雙旋轉(zhuǎn)運動機床的總輸入能量

結(jié)合式(4)、式(48)、式(49)可計算得刀具工件雙旋轉(zhuǎn)運動機床的瞬態(tài)能量效率η;結(jié)合式(5)、式(50)、式(51)可計算得刀具工件雙旋轉(zhuǎn)運動機床的過程能量效率Ψ。

3 實驗驗證

為驗證本文提出的刀具工件雙旋轉(zhuǎn)運動機床能量效率計算獲取方法的準確性,需要在刀具工件雙旋轉(zhuǎn)運動機床上安裝切削力測量儀;但是,實驗研究發(fā)現(xiàn)在刀具工件雙旋轉(zhuǎn)運動機床(如滾齒機、剃齒機、磨齒機等)上安裝切削力測量儀器(如瑞士Kistler9257B多功能三分力測力儀)特別困難,而且極易影響機床的剛度,導致加工過程中振動劇烈。由此,有必要設(shè)計實驗來間接驗證本文所提出方法的精度。

本文刀具軸和工件軸的有效功率獲取方法,是通過建立刀具軸和工件軸載荷損耗系數(shù)理論模型而提出的。由于上述載荷損耗系數(shù)理論模型是通用模型,可用于計算獲取所有由驅(qū)動器(變頻器或伺服驅(qū)動器)、伺服電機和機械傳動部分組成的傳動系統(tǒng)載荷損耗系數(shù),因此,本文可通過在另外一臺與刀具工件雙旋轉(zhuǎn)運動機床具有類似傳動系統(tǒng)結(jié)構(gòu)的機床上進行間接驗證。選擇PL700型數(shù)控加工中心作為研究對象,該加工中心與刀具工件雙旋轉(zhuǎn)運動機床同樣具有由驅(qū)動器(變頻器或伺服驅(qū)動器)、伺服電機和機械傳動部分組成的傳動系統(tǒng)。

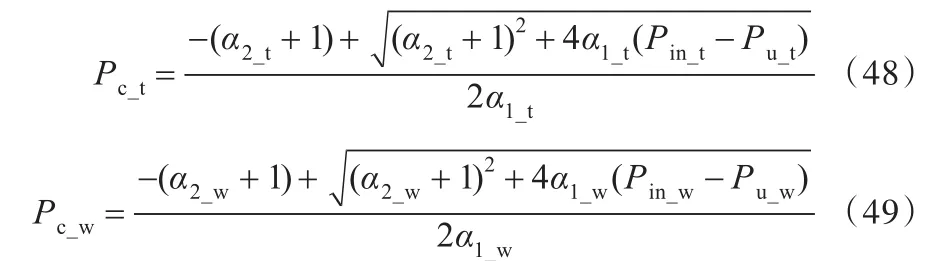

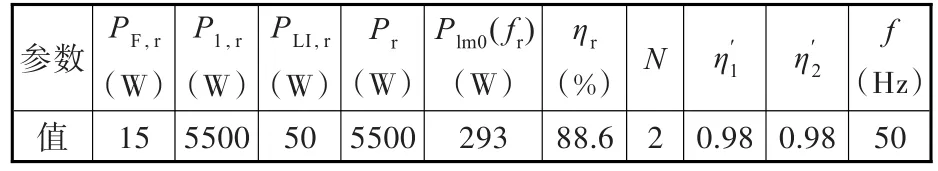

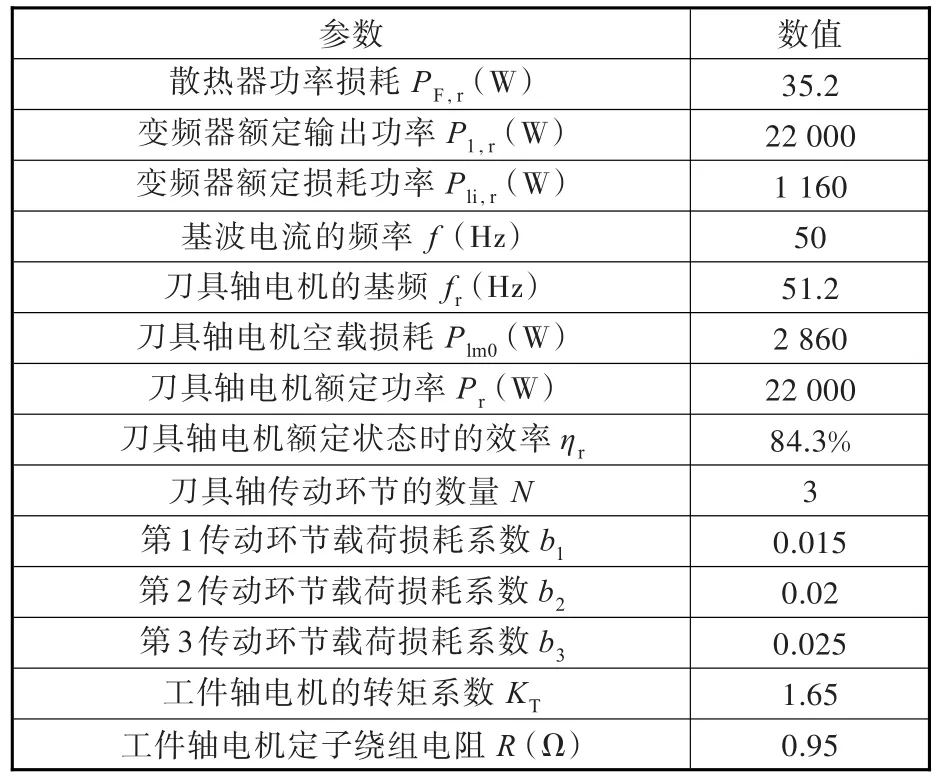

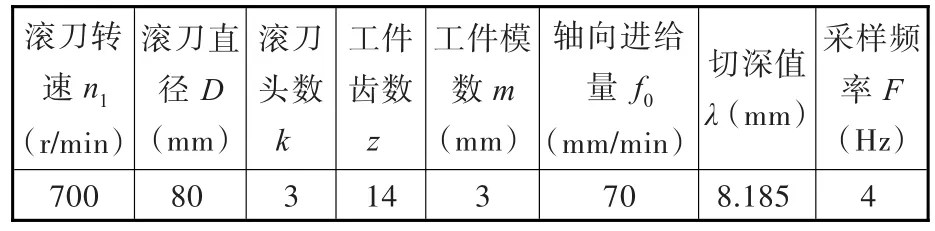

獲取PL700型數(shù)控加工中心的相關(guān)基礎(chǔ)參數(shù),如表2所示。

表2 數(shù)控加工中心PL700的基礎(chǔ)參數(shù)Tab.2 Basic parameters of machining center PL700

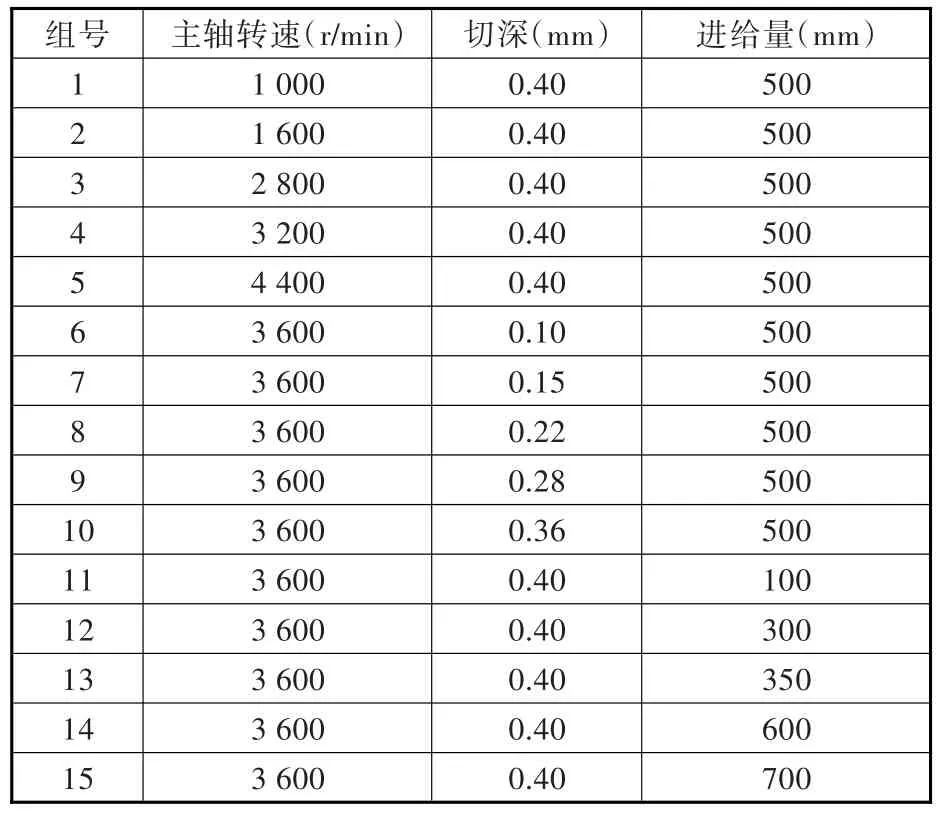

為了驗證上述計算方法的準確性,本文采用控制變量法,在15組不同加工參數(shù)下進行切削加工實驗,對每一組結(jié)果進行誤差分析,加工參數(shù)如表3所示。

表3 加工實驗選用的15組加工參數(shù)Tab.3 Cutting parameters in verifying experiments

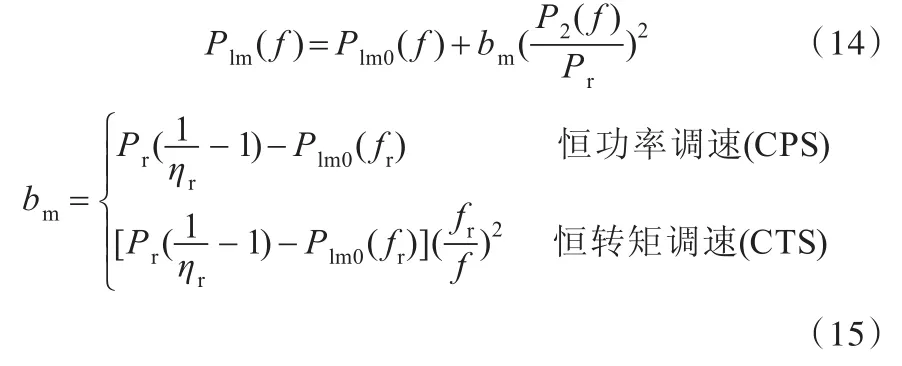

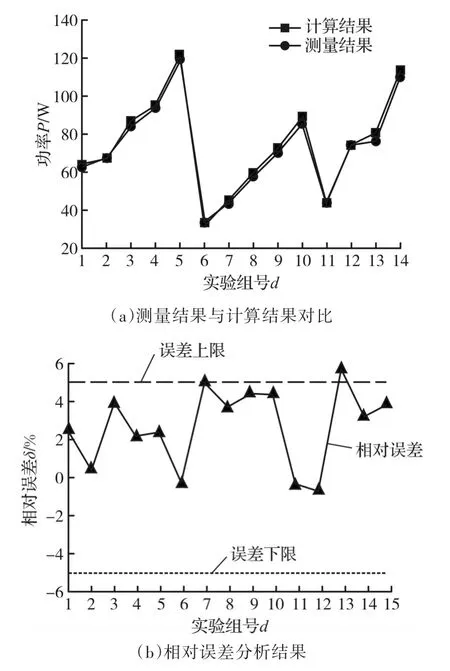

加工實驗開始前,在主軸處安裝了HIKIO-3390C功率測量儀,用于測量主軸的空載功率和主軸總輸入功率;在切削區(qū)域安裝了瑞士Kistler9257B多功能三分力測力儀,用于測量加工過程中的切削力大小。最終實驗測量所得功率值與計算所得功率值的對比如圖2a所示,相對誤差結(jié)果如圖2b所示。

圖2 結(jié)果與誤差分析Fig.2 Results and relative error analysis

由圖2a可以看出,整個實驗數(shù)據(jù)的計算結(jié)果與用公認標準測試儀器所測量的結(jié)果比較接近,具有較高的精度,同時,也存在一定的誤差。由圖2b可以看出,相對誤差值基本都在±5%以內(nèi),只有極個別數(shù)值落在了5%誤差線以外,主要原因是由于在實際加工中如電壓波動、工件表面不平整等各種隨機誤差導致具體加工過程中的測算精度下降。由此,可以說明本文所提出方法具有一定的準確性,可以用于機床能量效率的計算。

4 應(yīng)用案例研究

將本文提出的能量效率獲取方法在重慶機床(集團)有限責任公司YS3126CNC7型數(shù)控滾齒機上進行了應(yīng)用。查看該型號機床的刀具軸和工件軸組成部件的說明書、電機銘牌等,獲得相關(guān)基礎(chǔ)數(shù)據(jù),如表4所示。

表4 YS3126CNC7型數(shù)控滾齒機的基礎(chǔ)數(shù)據(jù)Tab.4 Basic data of gear hobbing machine YS3126CNC7

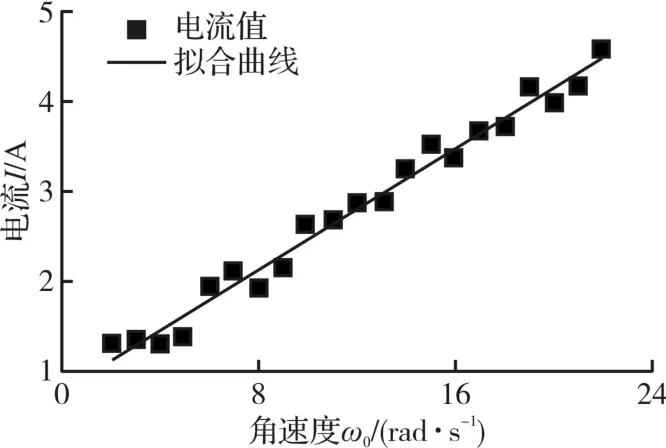

在YS3126CNC7型數(shù)控滾齒機上進行工件軸等效阻尼系數(shù)和電機內(nèi)部損耗轉(zhuǎn)矩與轉(zhuǎn)矩系數(shù)的比值辨識實驗。選取30組不同工件軸轉(zhuǎn)速進行實驗,得出工件軸電機空載電流與電機角速的曲線,如圖3所示,通過最小二乘法辨識出工件軸參數(shù)方程為:Isu=0.167ωm+0.798,即辨識出分別為0.167和0.798。

圖3 空載運行時電流-角速度擬合曲線Fig.3 Tare-current curve in term of angular velocity

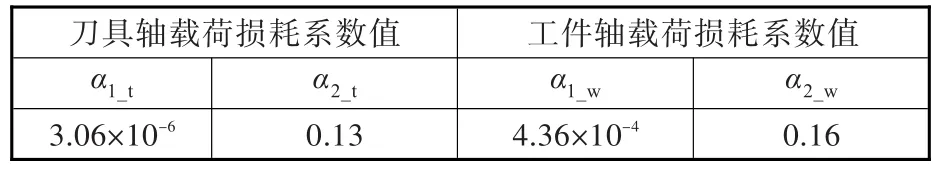

在YS3126CNC7型數(shù)控滾齒機上進行滾齒加工實驗,其加工參數(shù)如表5所示。

表5 加工參數(shù)Tab.5 Processing parameters

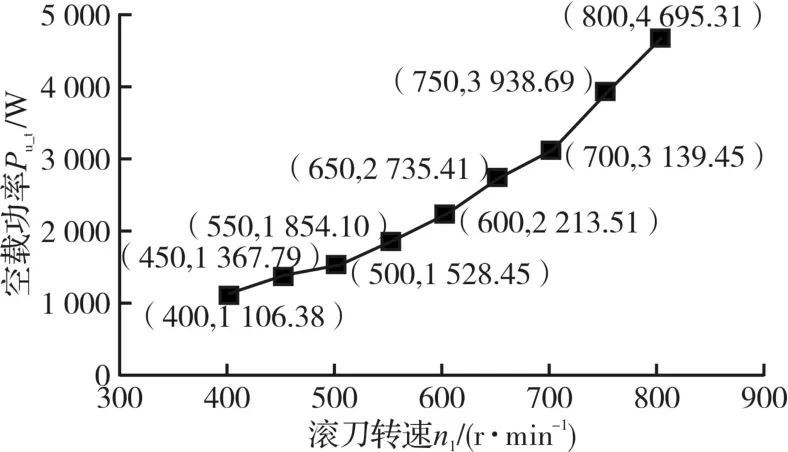

應(yīng)用HIOKI-3390C功率儀測取不同轉(zhuǎn)速下刀具軸的輸入功率,即Pu_t,如圖4所示。

圖4 不同轉(zhuǎn)速下的刀具軸空載功率Fig.4 The tool axis no-load power under different speed

結(jié)合機床基礎(chǔ)數(shù)據(jù)(表4)和辨識得到的參數(shù),以及加工參數(shù)(表5),分別按照刀具軸載荷損耗計算公式和工件軸載荷損耗系數(shù)計算公式得兩組載荷損耗系數(shù),結(jié)果如表6所示。

表6 載荷損耗系數(shù)值Tab.6 The value of load loss coefficient

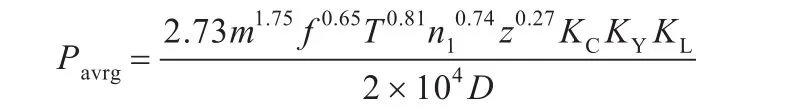

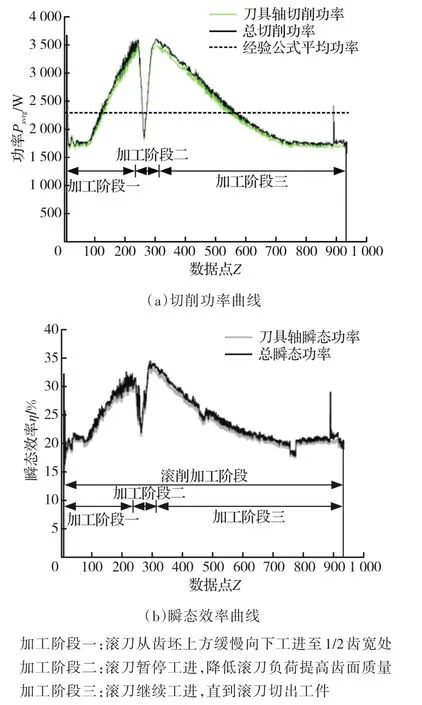

應(yīng)用HIOKI-3390C功率儀測量滾齒機床按加工轉(zhuǎn)速空轉(zhuǎn)時的工件軸輸入功率,即空載功率Pu_w,測量加工過程中刀具軸和工件軸的實時輸入功率Pin_t、Pin_w,應(yīng)用HC-33C3多路組合型三相電測量終端測量加工過程中機床總輸入功率PM_in,由式(48)、式(49)分別算得滾齒機刀具軸和工件軸的瞬時切削功率Pc_t、Pc_w。圖5a所示為加工一個工件的切削功率曲線。從圖5a可以看出:根據(jù)國內(nèi)某機床廠總結(jié)出的滾削力計算公式推導而來的平均滾削功率經(jīng)驗公式為

式中,T為吃刀深度,T=λ/(2.25m);KC為工件材料修正系數(shù),查表取1.24;KY為工件硬度修正系數(shù),查表取1.05;KL為螺旋角修正系數(shù),查表取1.11。

圖5 切削功率及瞬態(tài)效率曲線Fig.5 The curve of cutting power and instantaneous efficiency

計算得到的平均功率為定值,無法反映機床的實時加工狀態(tài),而本文的載荷損耗系數(shù)計算獲取法能夠直觀地反映機床的實時加工情況,更具實用性,尤其適用于刀具工件雙旋轉(zhuǎn)運動機床的能量效率監(jiān)控系統(tǒng)。

根據(jù)瞬態(tài)能量效率計算模型得到刀具工件雙旋轉(zhuǎn)運動機床加工一個完整工件的瞬態(tài)能量效率,如圖5b所示,該曲線直觀反映了機床的實時能效狀況,間接反映了機床的各個加工階段。

根據(jù)本文提出的刀具工件雙旋轉(zhuǎn)運動機床計算獲取的滾齒機能量效率Ψ1=17.18%,與經(jīng)驗公式計算結(jié)果的能量效率(Ψ3=16.78%)的誤差為0.4%<5%;在只考慮刀具軸輸出功率的情況下,計算得到的滾齒機床能量效率為Ψ2=16.70%,與經(jīng)驗公式計算結(jié)果的誤差為0.08%<5%,說明本文提出的能量效率獲取方法的準確性可以接受。本文提出的能量效率獲取方法較僅考慮刀具軸有效功率的情況下計算得到的能量效率值精度更高,能夠更好地用于刀具工件雙旋轉(zhuǎn)運動機床的能量效率獲取,因此,本文提出的方法能夠用于刀具工件雙旋轉(zhuǎn)運動機床的能量效率獲取。

5 結(jié)論

針對刀具工件雙旋轉(zhuǎn)運動機床的能量效率難于獲取的難題,本文對刀具工件雙旋轉(zhuǎn)運動機床的能量效率獲取方法進行了研究。提出了一種運用載荷損耗系數(shù)計算獲取刀具工件雙旋轉(zhuǎn)運動機床能量效率的方法。實際應(yīng)用時,通過安裝功率傳感器測取加工過程中的輸入功率和空載功率,并結(jié)合上述計算模型便可長期有效地獲取刀具工件雙旋轉(zhuǎn)運動機床的能量效率。

實驗驗證和應(yīng)用案例研究結(jié)果證實了本文方法的準確性、可行性和實用性。該方法無需安裝切削力測量儀器,彌補了現(xiàn)有能量效率獲取方法中切削儀器安裝困難、理論公式復雜且難以反映實時能效狀況等不足,解決了刀具工件雙旋轉(zhuǎn)運動機床能量效率難以獲取的問題。該方法可為機床能效預測、監(jiān)控與管理提供技術(shù)支撐,具有較廣闊的應(yīng)用前景。

參考文獻:

[1] 劉飛,劉培基,李聰波,等.制造系統(tǒng)能量效率研究的現(xiàn)狀及難點問題[J].機械工程學報,2017,53(5):1-11.

LIU Fei,LIU Peiji,LI Congbo,et al.The Statue and Difficult Problems of Research on Energy Efficiency of Manufacturing Systems[J].Journal of Mechanical Engineering,2017,53(5):1-11.

[2] European Commission.2030 Climate&Energy Frame?work[EB/OL].[2017-06-14].http://ec.europa.eu/cli?ma/policies/strategies/2030/index_en.htm.

[3] America Energy Department.Clean Energy Manufac?turing Innovation Institute[EB/OL].[2017-06-14].http://www.energy.gov/articles/energy-department-an?nounces-70-million-innovation-institute-smart-manu?facturing.

[4] VIJAYARAGHAVAN A,DORNFELD D.Automated Energy Monitoring ofMachine Tools[J].CIRP Annals—Manufacturing Technology,2010,59(1):21-24.

[5] ALTINTA? R S,KAHYA M,üNVER H ?.Modelling and Optimization of Energy Consumption for Feature Based Milling[J].International Journal of Advanced Manufacturing Technology, 2016, 86 (9/12) :3345-3363.

[6] LEE J Y,SHIN Y J,KIM M S,et al.A Simplified Machine-tool Power-consumption Measurement Procedure and Methodology forEstimating Total Energy Consumption[J].Journal of Manufacturing Science&Engineering,2016,138(5):051004-9.

[7] ABELE E,SIELAFF T,SCHIFFLER A,et al.Analyz?ing Energy Consumption of Machine Tool Spindle Units and Identification of Potential for Improvements of Efficiency[M]//Glocalized Solutions for Sustainability in Manufacturing.Berlin:Springer Berlin Heidel?berg,2011:280-285.

[8] SAJ.JIS TS B 0024-1:2010 Machine Tools-test Meth?ods for Electric Power Consumption—Part 1:Machin?ing Centers[S].Japanese Standards Association,2010.

[9] ISO.ISO/WD14955-1.Environmental Evaluation of Ma?chine Tools-Part1:Energy-saving Design Methodolo?gy for Machine Tools[S].International Organization for Standardization,2010.

[10] LENZ J,KOTSCHENREUTHER J,WESTKAEMPER E.Energy Efficiency in Machine Tool Operation by Online Energy Monitoring Capturing and Analysis[J].Procedia Cirp,2017,61:365-369.

[11] 劉高君,劉飛,劉培基,等.機床多源能耗狀態(tài)在線檢測方法及檢測系統(tǒng)[J].計算機集成制造系統(tǒng),2016,22(6):1550-1557.

LIU Gaojun,LIU Fei,LIU Peiji,et al.On-line Detect?ing Method and System of Multi-source Energy State for Machine Tools[J].Computer Integrated Manufac?turing Systems,2016,22(6):1551-1558.

[12] GUTOWSKI T G,BRANHAM M S,DAHMUS J B,et al.Thermodynamic Analysis of Resources Used in Manufacturing Processes[J].Environmental Science&Technology,2016,43(5):1584-1590.

[13] KARA S,LI W.Unit Process Energy Consumption Models for Material Removal Processes[J].CIRP Annals—Manufacturing Technology,2011,60(1):37-40.

[14] LIU F,WANG Q,LIU G.Content Architecture and Future Trends of Energy Efficiency Research on Machining Systems [J].JournalofMechanical Engineering,2013,49(19):87.

[15] HU S,LIU F,HE Y,et al.An On-line Approach for Energy Efficiency Monitoring of Machine Tools[J].Journal of Cleaner Production,2012,27(6):133-140.

[16] VELCHEV S,KOLEV I,IVANOV K,et al.Empirical Models for Specific Energy Consumption and Optimi?zation of Cutting Parameters for Minimizing Energy Consumption during Turning[J].Journal of Cleaner Production,2014,80:139-149.

[17] 劉培基,劉霜,劉飛.數(shù)控機床主動力系統(tǒng)載荷能量損耗系數(shù)的計算獲取方法[J].機械工程學報,2016,52(11):121-128.

LIU Peiji,LIU Shuang,LIU Fei.Calculating Method for Additional Load Loss Coefficient of Spindle Sys?tem of CNC Machine Tools[J].Journal of Mechani?cal Engineering,2016,52(11):121-128.

[18] 王秋蓮,劉飛.數(shù)控機床多源能量流的系統(tǒng)數(shù)學模型[J].機械工程學報,2013,49(7):5-12.

WANG Qiulian,LIU Fei.Mathematical Model of Multi-source Energy Flows for CNC Machine Tools[J].Journal of Mechanical Engineering,2013,49(7):5-12.

[19] CAI W,LIU F,XIE J,et al.An Energy Management Approach for the Mechanical Manufacturing Industry through Developing a Multi-objective Energy Bench?mark[J].Energy Conversion&Management,2017,132:361-371.

[20] HU S,LIU F,HE Y,et al.Characteristics of Addition?al Load Losses of Spindle System of Machine Tools[J].Journal of Advanced Mechanical Design Systems&Manufacturing,2010,4(7):1221-1233.

[21] 劉飛,徐宗俊,但斌,等.機械加工系統(tǒng)能量特性及其應(yīng)用[M].北京:機械工業(yè)出版社,1995.

LIU Fei,XU Zongjun,DAN Bin et al.The Energy Characteristics of Machine Tool's System and Its Application[M].Beijing:China Machine Press,1995.

[22] 鄧加凌,朱勁.通用交流伺服驅(qū)動器的功耗與效率估算[J].科技創(chuàng)新導報,2009(35):29-30.

DENG Jialing,ZHU Jin.Estimation of Power and Effi?ciency for General AC Servo Drives[J].Science and Technology Innovation Herald,2009(35):29-30.

[23] VAVRUS V,RADVAN R,RAFAJDUS P.A Power Loss Calculation Method of IGBT SRM Converter[C]//International Conference on Electrical Drives and Power Electronics.Tatranska Lomnica,Slovakia:IEEE,2015:521-526.

[24] 張明元,沈建清,李衛(wèi)超,等.一種快速IGBT損耗計算方法[J].船電技術(shù),2009,29(1):33-36.

ZHANG Mingyuan,SHEN Jianqing,LI Weichao,et al.Calculation Method of a Fast Power Loss for IGB Tmodules[J].Marine Electric&Electronic Engineer?ing,2009,29(1):33-36.

[25] 劉德林,趙瑞杰,代興華,等.2MW風電變槳伺服驅(qū)動器IGBT損耗計算及散熱系統(tǒng)設(shè)計[J].電氣傳動,2015,45(10):71-75.

LIU Delin,ZHAO Ruijie,DAI Xinghua,et al.Losses Calculation of IGBT Module and Heat Dissipation System Design of Servo Driver for Pitch Control of 2MW Wind Power[J].Electric Drive,2015,45(10):71-75.

[26] 胡韶華.現(xiàn)代數(shù)控機床多源能耗特性研究[D].重慶:重慶大學,2012.

HU Shaohua.Energy Consumption Characteristics of Multiple-component of Modern CNC Machine Tools[D].Chongqing:Chongqing University,2012.

(編輯 袁興玲)

作者簡介:張西成,男,1991年生,碩士研究生。研究方向為機床能量效率。E-mail:xc_zhang@cqu.edu.cn。劉 飛(通信作者),男,1948年生,教授、博士研究生導師。研究方向為綠色制造、制造系統(tǒng)工程和數(shù)字化制造。E-mail:fliu@cqu.edu.cn。